(54) МАШИНА ДЛЯ ОБКАТКИ ТРУБЧАТЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для обкатки трубчатых заготовок | 1987 |

|

SU1500467A1 |

| Роторная машина для горячей обкатки цилиндрических заготовок | 1990 |

|

SU1792779A1 |

| Роторное устройство для обкатки трубчатых заготовок | 1988 |

|

SU1641489A1 |

| Многошпиндельный обкатной станок | 1988 |

|

SU1562050A1 |

| Роторная машина для обкатки цилиндрических заготовок | 1990 |

|

SU1784479A1 |

| Станок для обкатки трубчатых заготовок ОС-9 | 1990 |

|

SU1750798A1 |

| Стан для обкатки трубчатых заготовок | 1985 |

|

SU1326367A1 |

| Роторное устройство для обкатки трубчатых заготовок | 1974 |

|

SU554048A1 |

| Машина для обкатки трубчатых заготовок ром-4 | 1977 |

|

SU692658A1 |

| МАШИНА ДЛЯ ОБКАТКИ ТРУБЧАТЫХ ЗАГОТОВОК ФОРМУЮЩИМ ИНСТРУМЕНТОМ | 1971 |

|

SU312656A1 |

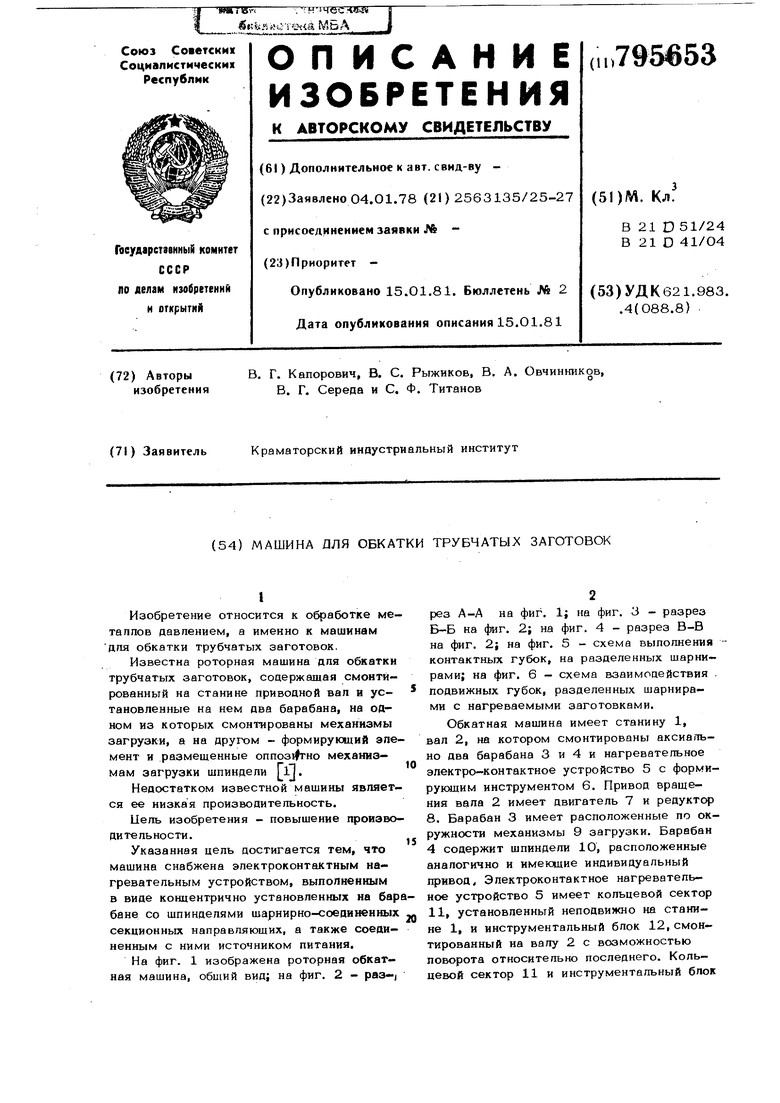

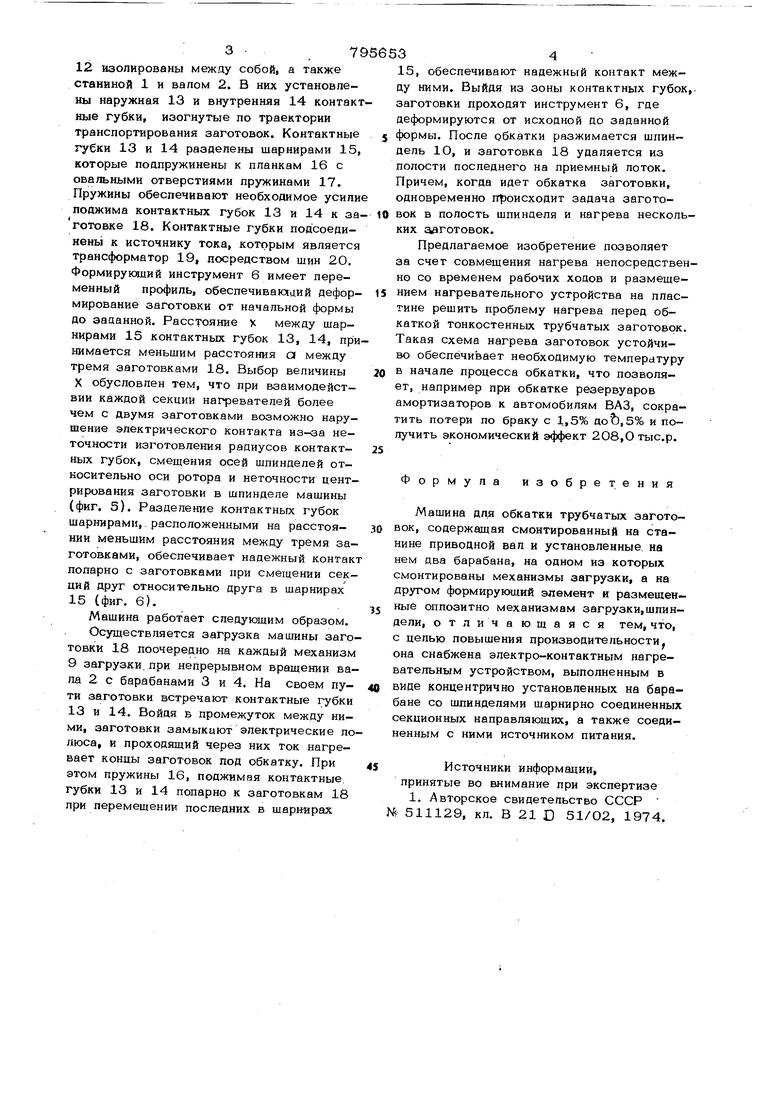

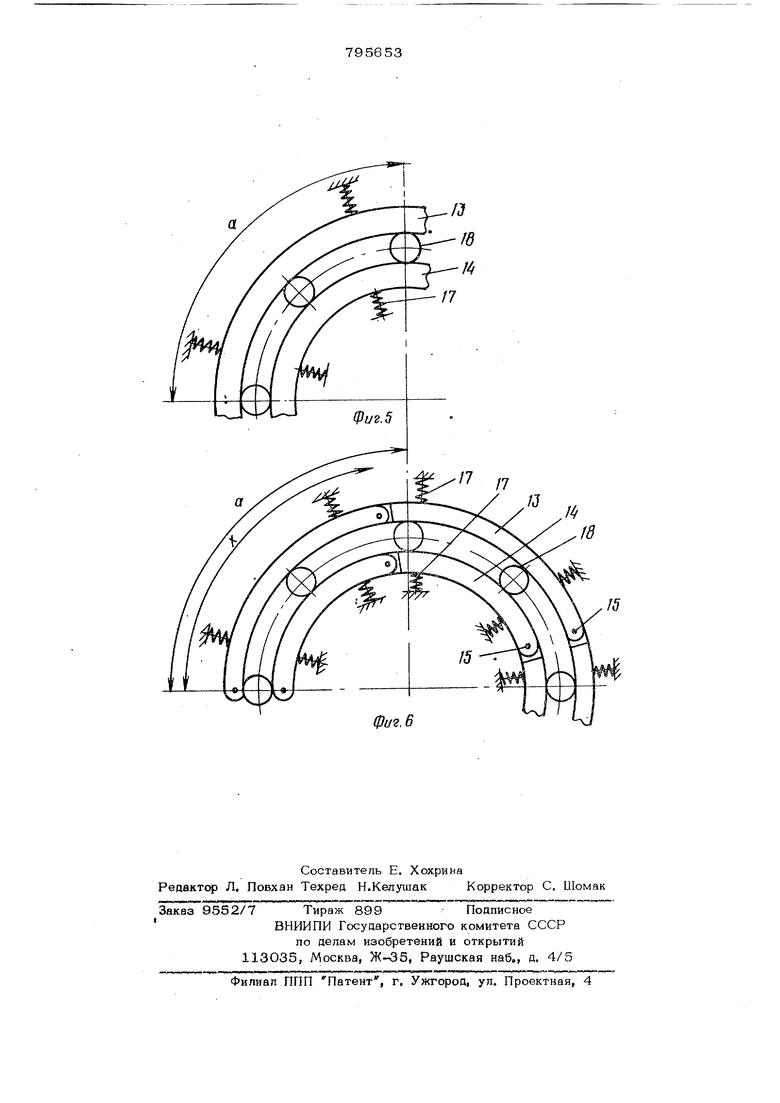

Изобретение относится к обработке металлов давлением, а именно к машинам для обкатки трубчатых заготовок. Известна роторная машина для обкатки трубчатых заготовок, содержащая смонтированный на станине приводной вал и установленные на нем два барабана, на одном из которых смонтированы механизмы загрузки, а на другом - формирующий элемент и размещенные onnoai Ho механизмам загрузки шпиндели fll. Недостатком известной машины является ее низкая производительность. Цель изобретения - повышение производительности. Указанная цель достигается тем, что машина снабжена электроконтактным нагревательным устройством, выполненным в виде концентрично установленньи на бар бане со шпинделями шарнирно-соединенных секционных направляющих, а также соединенным с ними источником питания. На фиг. 1 изображена роторная обкатная машина, обший вид; на фиг. 2 - рез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2j на фиг. 5 - схема выполнения контактньгх губок, на разделенных шарнирами; на фиг. 6 - схема взаимодействия . подвижных губок, разделенных шарнирами с нагреваемыми заготовками. Обкатная машина имеет станину 1, вал 2, на котором смонтированы аксиально два барабана 3 и 4 и нагревательное электро-контактное устройство 5 с формирукяцим инструментом 6. Привод вращения вала 2 имеет двигатель 7 и редуктор 8. Барабан 3 имеет расположенные по окружности механизмы 9 загрузки. Барабан 4 содержит шпиндели 1О, распопоженные аналогично и имеющие индивидуальный привод. Электроконтактное нагревательное устройство 5 имеет кольцевой сектор 11, установленный неподвижно на станине 1, и инструментальный блок 12, смонтированный на валу 2 с возможностью поворота относительно последнего. Кольцевой сектор 11 и инструментаттьный блок

3 7956S34

12 изолированы между собой, а также15, обеспечивают надежный контакт межстаниной 1 и валом 2. В нкх установле-ду ними. Выйдя из зоны контактных губок,

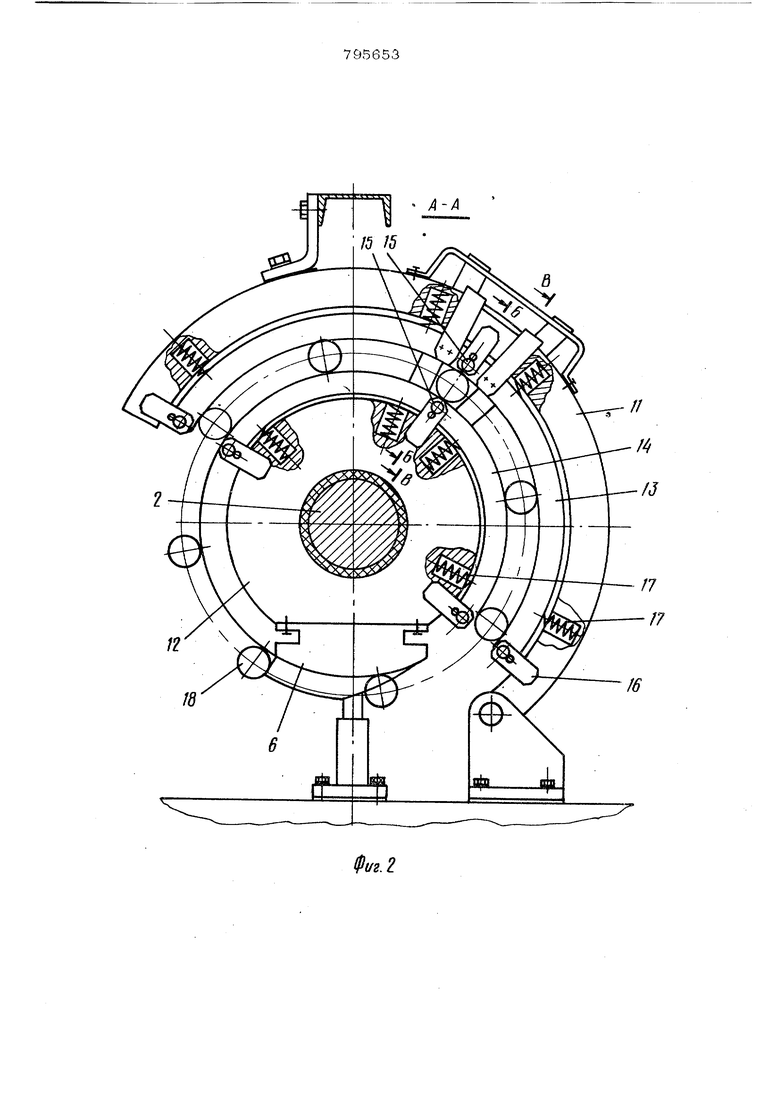

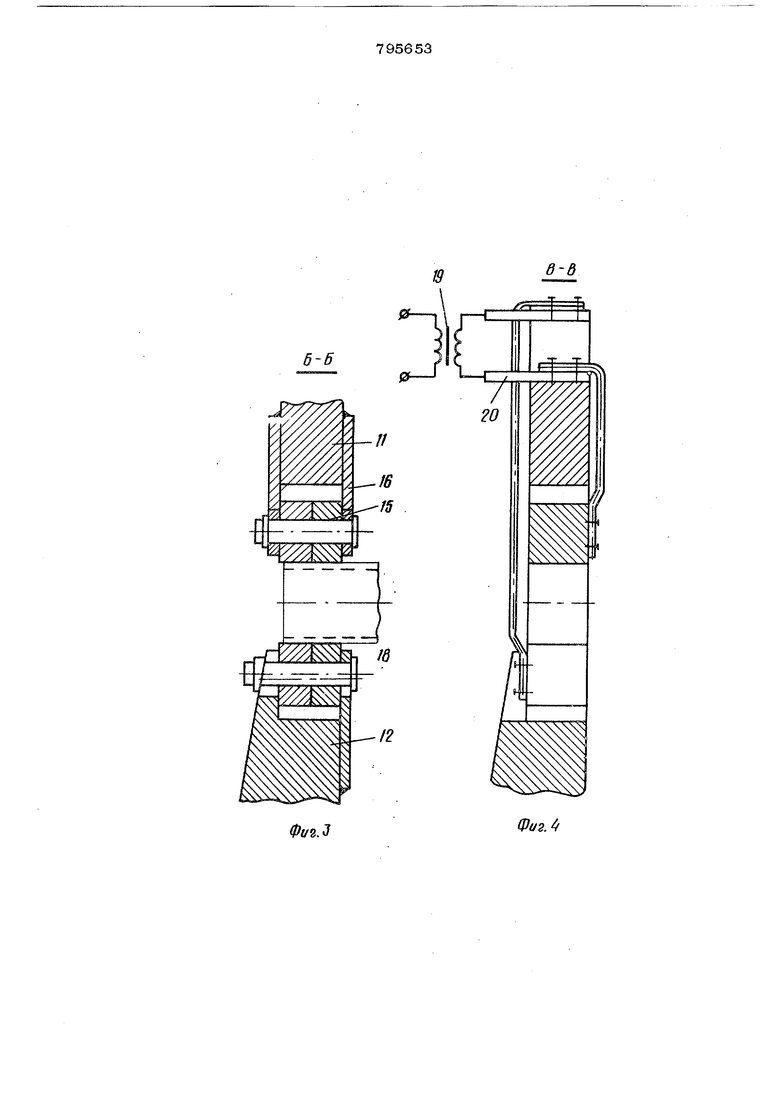

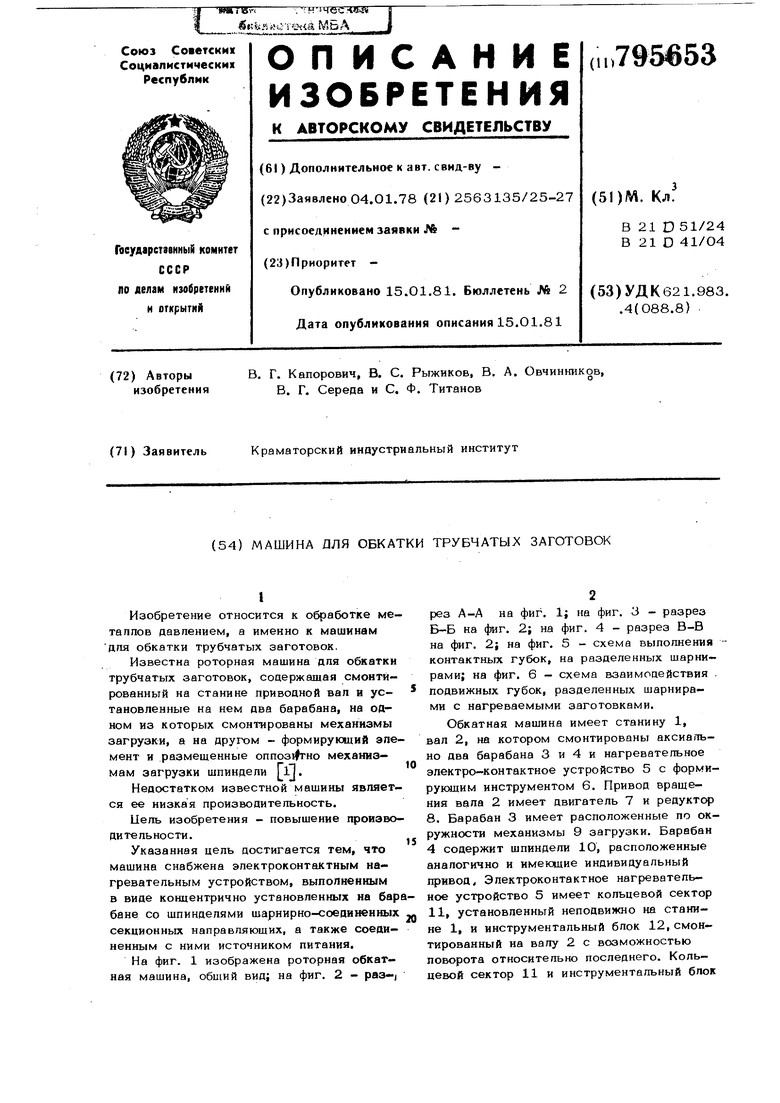

ны наружная 13 и внутренняя 14 контактные губки, изогнутые по траектории транспортирования заготовок. Контактные губки 13 и 14 разделены шарнирами 15, которые подпружинены к планкам 16 с овальными отверстиями пружинами 17. Пружины обеспечивают необходимое усилие поджима контактных губок 13 и 14 к за- 10 вок готовке 18. Контактные губки подсоединены к источнику тока, которым является трансформатор 19, посредством шин 20. Формирующий инструмент 6 имеет переменный профиль, обеспечивающий деформирование заготовки от начальной формы до заданной. Расстояние х между шарнирами 15 контактных губок 13, 14, принимается меньшим расстояния а между тремя заготовками 18. Выбор величины X обусловлен тем, что при взаимодействии каждой секции нагревателей более чем с двумя заготовками возможно нарушение электрического контакта из-за неточности изготовления радиусов контактных губок, смещения осей шпинделей относительно оси ротора и неточности центрирования заготовки в шпинделе машины (фиг. 5). Разделение контактных губок шарнирами,. расположенными на расстоянии меньшим расстояния между тремя заготовками, обеспечивает надежный контак попарно с заготовками при смещении секций друг относительно друга в шарнирах 15 (фиг. 6). Машина работает следующим образом. Осуществляется загрузка машины заго товки 18 поочередно на каждый механизм 9 загрузки, при непрерывном вращении вала 2 с барабанами 3 и 4. На своем пути заготовки встречают контактные губки 13 и 14. Войдя Б промежуток между ними, заготовки замыкают электрические по люса, и проходящий через них ток нагревает концы заготовок под обкатку. При этом пружины 16, поджимая контактные. губки 13 и 14 попарно к заготовкам 18 при перемещении последних в шарнирах

заготовки проходят инструмент 6, где деформируются от исходной до заданной 5 формы. После рбкатки разжимается шпиндель 10, и заготовка 18 удаляется из полости последнего на приемный лоток. Причем, когда идет обкатка заготовки, одновременно происходит задача заготов полость шпинделя и нагрева нескольких заготовок. Предлагаемое изобретение позволяет за счет совмещения нагрева непосредственно со временем рабочих ходов и размещением нагревательного устройства на пластине решить проблему нагрева перед обкаткой тонкостенных трубчатых заготовок, Такая схема нагрева заготовок устойчиво обеспечивает необходимую температуру в начале процесса обкатки, что позволяет, например при обкатке резервуаров амортизаторов к автомобилям ВАЗ, сократить потери по браку с 1,5% доЬ, 5% и получить экономический эффект 208,0 тыс.р. Формула изобретения Машина ддя обкатки трубчатых заготовок, содержащая смонтированный на станине приводной вал и установленные, на нем два барабана, на одном из которых смонтированы механизмы загрузки, а на другом формирующий элемент и размешенные оппозитно механизмам загрузки,шпиндели, о тлич а юща яс я тем, что, с целью повышения производительности, она снабжена электро-контактным нагревательным устройством, выполненным в виде концентрично установленных на барабане со шпинделями шарнирно соединенных секционных направляющих, а также соединенным с ними источником питания. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 511129, кл. В 21 D 51/02, 1974.

Фиг. 2

фц.З

Фи2Л

/

W

/5

Фи2.6

Авторы

Даты

1981-01-15—Публикация

1978-01-04—Подача