Изобретеыие относится к обработке ме Ta. i. ioB ,давл1М-1ием, касается iipoH;iBo;icTBti полых изделий корпусов роликов ленточных конвейеров обкаткой концов труб- заготовок.

Цель изобретения новын1ение точности и качества изделий, а также увеличение долговечности узлов стана для обкатки трубчатых заготовок.

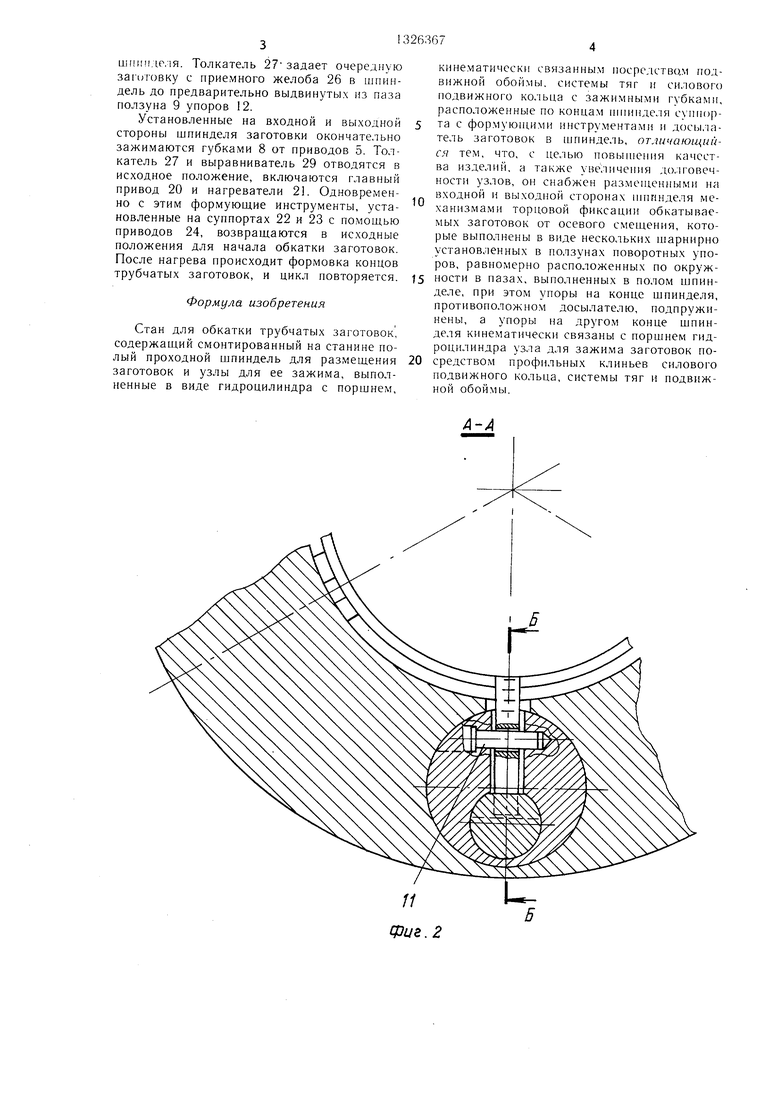

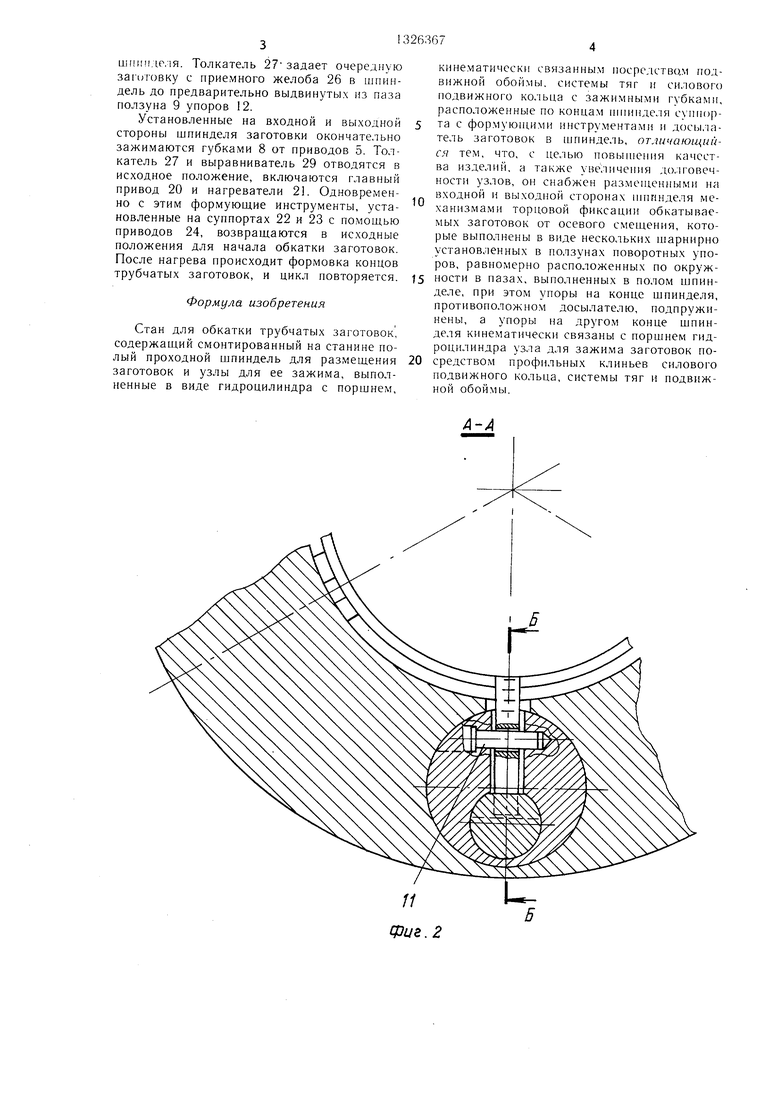

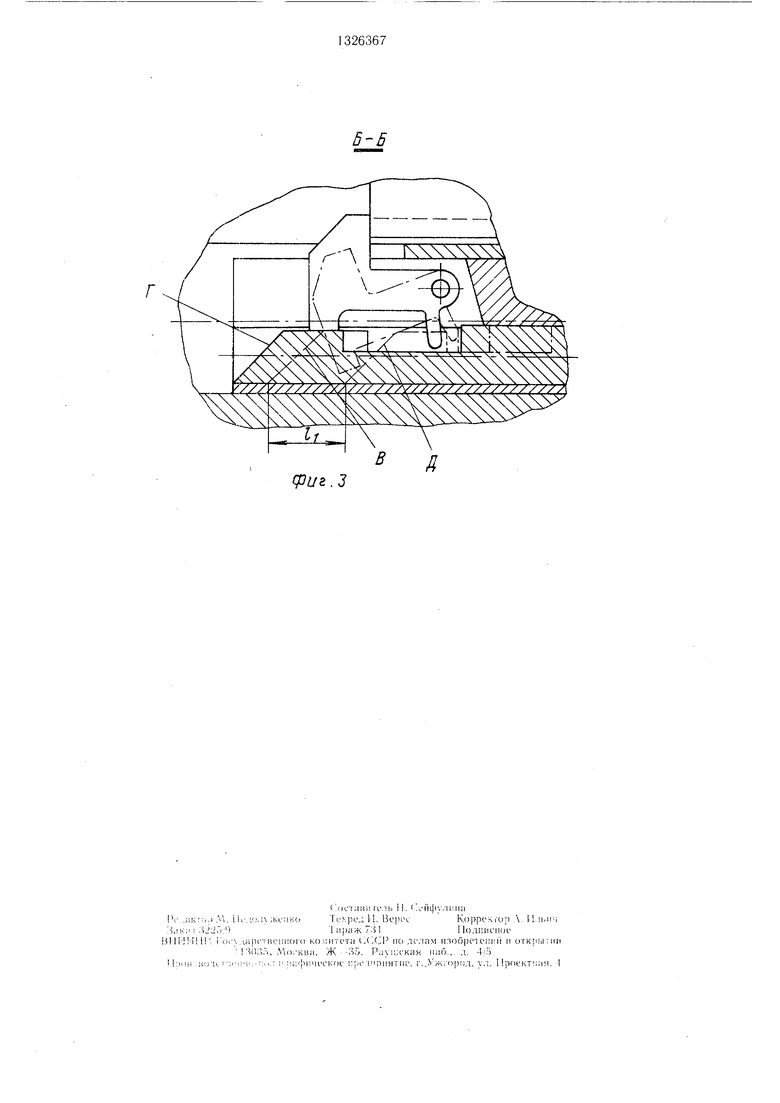

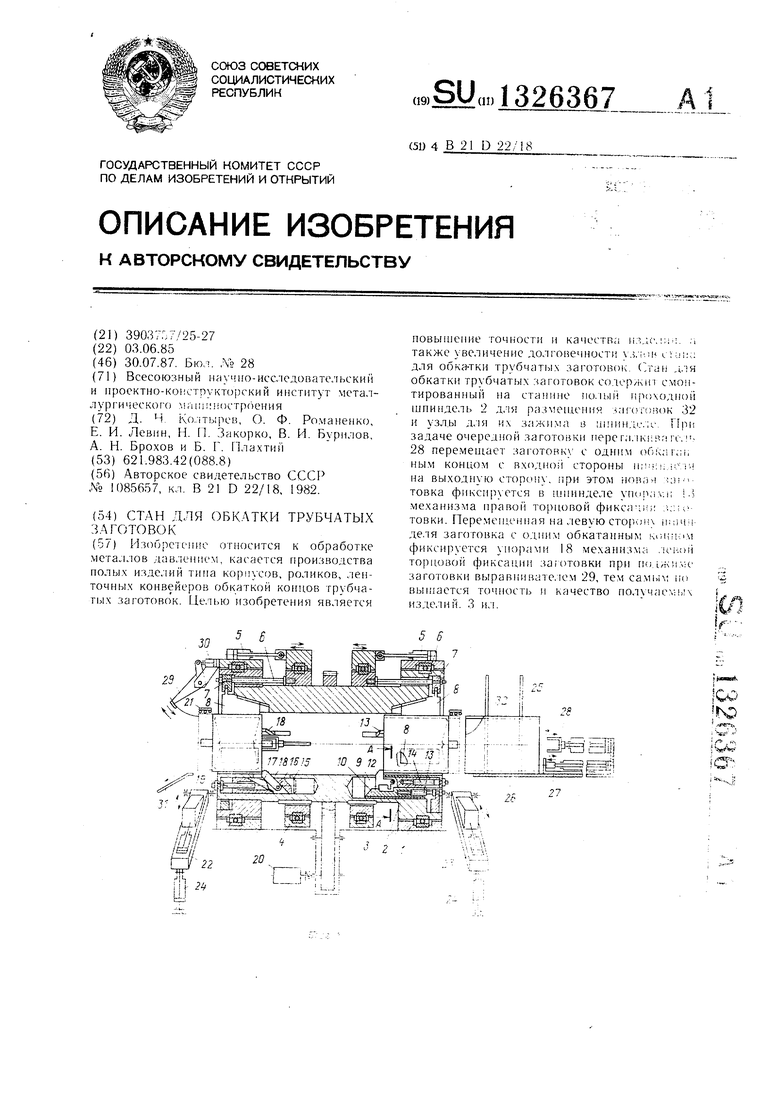

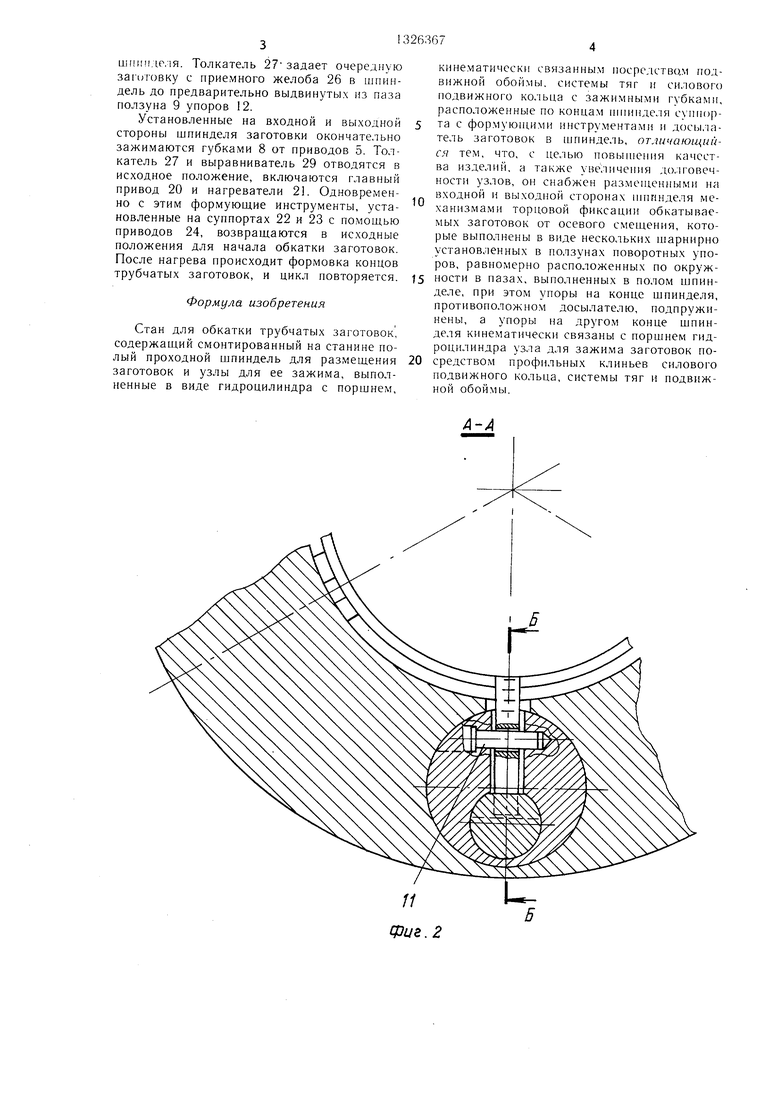

На фиг. 1 изображен стан для обкаткн трубчатых заготовок; на фиг. 2 - сечение А--Л на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Стан содержит станину 1, в которой на подн1ипника.х качения установлен полый нро- ходной н ниндель 2. Последний оснащен правой 3 и левой 4 подвижными обойма.ми, связанными с приводами перемен1.ения 5 и посредством тяг 6 и силовых подвижных ко;1ен 7 - с зажимны.ми губками 8.

В назах шпинделя на входной стороне установлены механизмы фиксации заготовки, вы 1олненные в виде равномерно расположенных IO окружности ползунов 9, в которых вмонтирваны профильные клинья 10 и на осях 11 -- уноры 12,

Прг)фильные клинья 10 обеенечивают нод ьем и опускание упоров при фиксации заготовки и ее пропуске на вторую позицию. При переходе на нрокатку заготовок другой длинь упоры неремен аются па новый размер с помо1цью ползунов 9 винтами 13 и 14. Винты 13 закреплены в кольце 7, а винты 14 -- в теле нолого шпинделя 2.

/Для фиксации заготовки при прокатке ее второго конца на выходной стороне стана в расточках nojioi o шпинделя установлены равномерно по окружности выходные механизмы торцовой фикеации, выполненные в виде цилиндрических ползунов 15, в которых на осях 16 с ноджимо.м пружинами 17 шар- нирно закреплены упоры 18. Регулировка выходного механизма торцовой фикеации осу п,ествляется винтом 19.

Вращение шпинделя обеспечивается приводом 20, нагрев концов заготовок - нагревателями 21. У концов шпинделя установлены суппорты 22 и 23 с формующими инструментами, СунЕюрты оснащены приводами 24, обеспечивающими подъем инструментов перед прокаткой и опускание после прокатки с целью возврата их в исходное положение во время операции загрузки-выгрузки.

На входе шпиндель оснащен загрузочной решеткой 25 и приемным желобом 26. На желобе 26 установлен пневматический толкатель 27, обеспечивающий загрузку заготовки с приемного желоба во входную часть полого шпинделя до упоров 12, при этом пневматический нереталкиватель 28 перемещает заготовку с прокатанным концом с входной стороны шпинделя на его выходную сторону для прокатки второго конца. На выходной стороне Ц пинделя уста0

нов, 1ен выравниватель 29 с приводом 30 д;1я ноджатия заготовки к упорам 18 и нак,чонный желоб 31 для удаления готового изделия.

Стан для обкатки трубчатых заготовок

работает следующим образом.

За1 отовка 32 подается толкателем 27 с приемного желоба 26 на входную сторону ппинделя 2 до упоров 12, при этом профильный клин 10 занимает переднее положение В (фиг. 3), обозначенное штрих-пунктирной линией. На выходной стороне шпинделя уже имеется обкатанная с одной стороны (правой) заготовка. При перемещении подвижных обойм 3 и 4 приводом 5 по5 средством тяг 6 и колец 7 к центру шпинделя происходит перемещение зажимных губок 8 и зажим заготовок на обоих сторонах шпинделя, при этом профильный клин 10, связанный винтом 13 с правым кольцом 7, занимает крайнее левое положение Г (фиг, 3).

0 После зажима заготовок включается привод 20, и нагреватели 21, одновременно толкатель 27, переталкиватель 28 и выравниватель 29 отводятся из зоны фор.мовки в исходное положение, а на приемный желоб 26

,- задается очередная заготовка с загрузочной решетки 25, Нагретые до заданной температуры концы заготовок формир /ются инструментами, закрепленными на каретках (не показаны), установленных в суппортах 22 и 23, при это.м суппорты обеспечивают

g тангенциальное перемещение инструмента относительно вращающейся заготовки.

После формовки привод вращения патрона отключается происходит разжим заготовок (губки 8 максимально разведены), при этом профильные клинья 10 переме5 щаются в крайнее правое положение Д (фиг, 3), и взаимодействуя с упорами 12, убирают их в гнезда шпинделя, затем включается переталкиватель 28 заготовок, который передает обкатанную на входной стороне шпинделя заготовку на выходную сторону, а готовое изделие 33 выталкивается из щпинделя по наклонному желобу 31, Во время движения переталкивателя 28, когда контактирующая с заготовкой плоскость пяты переталкивателя пройдет зону

5 упоров 12, включается привод 5 правой подвижной обоймы 3 на перемещение посредством тяг и кольца 7 (трофильного клина 10 на длину отрезка (фиг, 3), за счет чего упор 12 выходит из паза ползуна 9 и становится в рабочее положение, но зажим0 ные губки 8 еще не сжаты. При дальнейшем движении переталкиватель 28 перемещает заготвку через упоры 18, поворачивая их относительно оси 16 на расстояние, необходимое для безпрепятственного возврата упоров 18 пружинами 17 в рабо5 чее положение. После этого переталкиватель 28 возвращается в исходное положение, а заготовка выравнивателем 29 поджимается к упорам 18 на выходной стороне

,1Я. Толкатель 27 задает очередную заготовку с приемного желоба 26 в шпиндель до предварительно выдвинутых из паза ползуна 9 упоров 12.

Установленные на входной и выходной стороны шпинделя заготовки окончательно зажимаются губками 8 от приводов 5. Толкатель 27 и выравниватель 29 отводятся в исходное положение, включаются главный привод 20 и нагреватели 21. Одновременно с этим формующие инструменты, установленные на суппортах 22 и 23 с помощью приводов 24, возвращаются в исходные положения для начала обкатки заготовок. После нагрева происходит формовка концов трубчатых заготовок, и цикл повторяется.

Формула изобретения

Стан для обкатки трубчатых заготовок , содержащий смонтированный на станине полый проходной щпиндель для размещения заготовок и узлы для ее зажима, выполненные в виде гидроцилиндра с поршнем.

0

кинематически связанным посредством подвижной обоймы, системы тяг и силового подвижного кольца с зажимными губками, расположенные по концам н1иинделя суппорта с формуюн1ими инструментами и досыла- тель заготовок в (нпиндель, отличающийся тем, что, с целью повьипения качества изделий, а также увеличения долговечности узлов, он снабжен размеии нными на входной и выходной сторонах пшпнделя механизмами торцовой фиксации обкатываемых заготовок от осевого смещения, которые выполнены в виде нескольких н1арнирно установленных в ползунах поворотных упоров, равномерно расположенных по окружности в пазах, выполненных в полом щпин- деле, при этом упоры на конце шпинделя, противоположном досылателю, подпружинены, а упоры на другом конце шпинделя кинематически связаны с поршнем гидроцилиндра узла для зажима заготовок по- 0 средством профильных клиньев силового подвижного кольца, системы тяг и подвижной обоймы.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок | 1986 |

|

SU1351738A1 |

| МАШИНА ДЛЯ ОБКАТКИ ТРУБЧАТЫХ ЗАГОТОВОК ФОРМУЮЩИМ ИНСТРУМЕНТОМ | 1971 |

|

SU312656A1 |

| Способ закатки горловины баллона и устройство для его осуществления | 1990 |

|

SU1754295A1 |

| Роторная машина для обкатки цилиндрических заготовок | 1990 |

|

SU1784479A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан винтовой прокатки | 1980 |

|

SU863021A1 |

| МАШИНА ДЛЯ ОБКАТКИ ГОРЛОВИН БАЛЛОНОВ | 1972 |

|

SU325074A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Кольцепрокатный стан | 1975 |

|

SU824535A1 |

| Роторная машина для обкатки цилиндрических заготовок | 1985 |

|

SU1286331A1 |

Изобретение относится к обработке .металлов давлен11е, касается нроизводства полых изде.чий тина , роликов, ленточных конвейеров обкаткой концов трубчатых заготовок. Целью изобретения является noBbiHieiHie точности и качества из.;1 i;;-;. ., также увеличение долговечности у.Л .11 с; и::;: для обка-тки трубчатых заготовок. для обкатки трубчатых заготовок содер/кит смонтированный на станине по.1ый проходной шпиндель 2 для разме1це1Н1Я загогоиок 32 и узль д.тя и. зажима в лниндс.д-. Upi; задаче очередной заготовки riepera.,) ге. 28 переметает заготовку с одним обклг;. ным концом с входной стороны iii i:ii.i; iii на выходную сторону, при этом НОВ,)1 товка фиксируется в ниинделе ynop;i -.; . механизма нравой торцовой фиксашп; ,;;:;;: товки. Перемещенная на левую CTOp.oin деля заготовка с одним обкатанным KisiniOM фиксируется хиорами 18 мехаш1зма /нч-.ой торцовой фиксации заготовки при i(ri/;-:;i.H заготовки выравнивателем 29, тем самым но вьпиается точност и качество получаел;ы изделий. 3 ил. и. 5 6 5 Б л- , i(wVJ ю -- «т., ЧЧ ww iO

фиг.З

В R

| Автоматическая линия для изготовления полых изделий горячей обкаткой концов трубчатых заготовок | 1982 |

|

SU1085657A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-30—Публикация

1985-06-03—Подача