(54) СТАН ДЛЯ ПРОКАТКИ ПРОФИЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки профильных изделий | 1977 |

|

SU621433A1 |

| Стан для продольно-винтовой прокатки сверл | 1989 |

|

SU1738452A1 |

| Рабочая клеть стана поперечно-клиновой прокатки | 1973 |

|

SU478660A1 |

| Стан поперечно-клиновой прокатки | 1988 |

|

SU1636101A1 |

| Устройство для резки труб в линии стана холодной прокатки | 1990 |

|

SU1731472A1 |

| Патрон поворота трубы стана пилигримовой прокатки | 1978 |

|

SU738700A1 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

| Автоматизированный стан холодной прокатки конических труб для велосипедных вилок | 1961 |

|

SU144134A1 |

| Автоматическая линия для производства изделий переменного сечения | 1986 |

|

SU1444044A1 |

| Стан для прокатки изделий типа тел вращения | 1978 |

|

SU770634A1 |

1

Изобретение относится к обработке металлов давлением, в частности к .оборудованию для поперечно-клиновой прокатки, и может быть использовано при производстве изделий типа тел вращения.

Известен стан для прокатки изделий типа тел вращения, содержащий рабочие валки-, нагревательное устроство и загрузочное устройство. Загрузочное устройство содержит кинематически связанный с одним из валков толкатель, закрепленный на подвижно каретке, и системы приводных от копира рычагов .

Недостатком известного стана является ограниченная производительность, особенно при работе с большими заготовками, вследствие больших динамических нагрузок, возникающих в результате больших инерционных масс быстроходных элементов (токателя с кареткой и системы приводных рычагов), .и наличия зазоров в соединении копира с роликом. Появление ударных нагрузок способствует прогрессированию люфтов и интенсивному износу пары копир-ролик. Для снижения последствий динамических нагрузок снижают скорость перемещеНИИ толкателя, что ведет к увеличению затрат времени на,загрузку и в конечном счете снижает производительность стана в целом.

Известен также стан для прокатки профильных изделий, содержащий клеть с рабочими валками и механизм подачи заготовок, имеющий установленный в направлякядих параллельно

0 осям валков толкатель и механизм синхронизации подачи заготовкис вращением валков, имеющий зубчатый мультипликатор 2

Однако станы такой конструкции

5 осуществляют четкую подачу в зону прокатки заготовок сравнительно небольшой массы. При работе с крупными заготовками перемещение толкателя от, пружины происходит преры 0 висто, что обусловлено упругим характером самой толкающей пружины и наличием препятствий в виде стыков на пути перемещения заготовки. Для обеспечения нормгшьного прилегания

5 ролика к профилю кулачка пружина должна иметь большие начальные усилия. Для уменьшения передаточного отношения между ходом толкателя и ходом кулачка (что необходимо для

0 уменьшения люфтов) необходимо иметь

по возможности большой ход на кулачке. Таким образом, пружина долж- на иметь большой ход и быть одновременно силовой на длине своего рабочего хода, т.е. она должна быть достаточно длинной, что конструктивно не всегда возможно. Кроме того, испытывая большие силовые нагрузки от постоянно действующей пружины, ролик, контактирукяций с кулачком, подвергается интенсивному износу. При прерывистом характере переме щения толкателя при слабой пружине нарушается закономерность перемещени заготовки и возможна несогласованнос зоны загрузки на валке с моментом вхождения в нее заготовки. Происходят сбои в работе стана Для -йовышения надежности загрузки увеличивают время загрузки, за счет уменьшения оборотов валков, т.е. за счет снижения производительности стана в целом.

Цель изобретения - повышение производительности и расширение технологических возможностей стана.

Поставленная цель достигается тем, что механизм синхронизации подачи заготовки с вращением валков выполнен в виде зубчатого сектора, связанного зацеплением с мультипликатором, жестко связанных с зубчатым сектором пары рычагов с роликами на концах и, имеющих возможность взаимодействия с роликами кулачков, кинематически связанных с одним из рабочих валков.

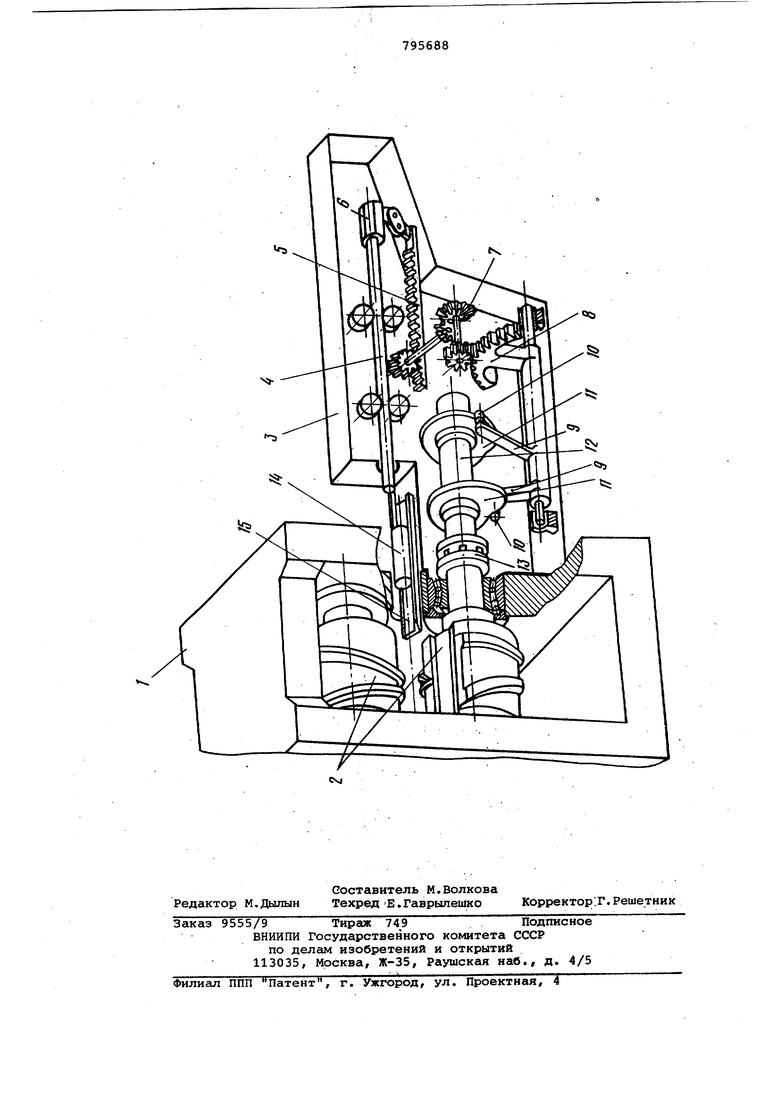

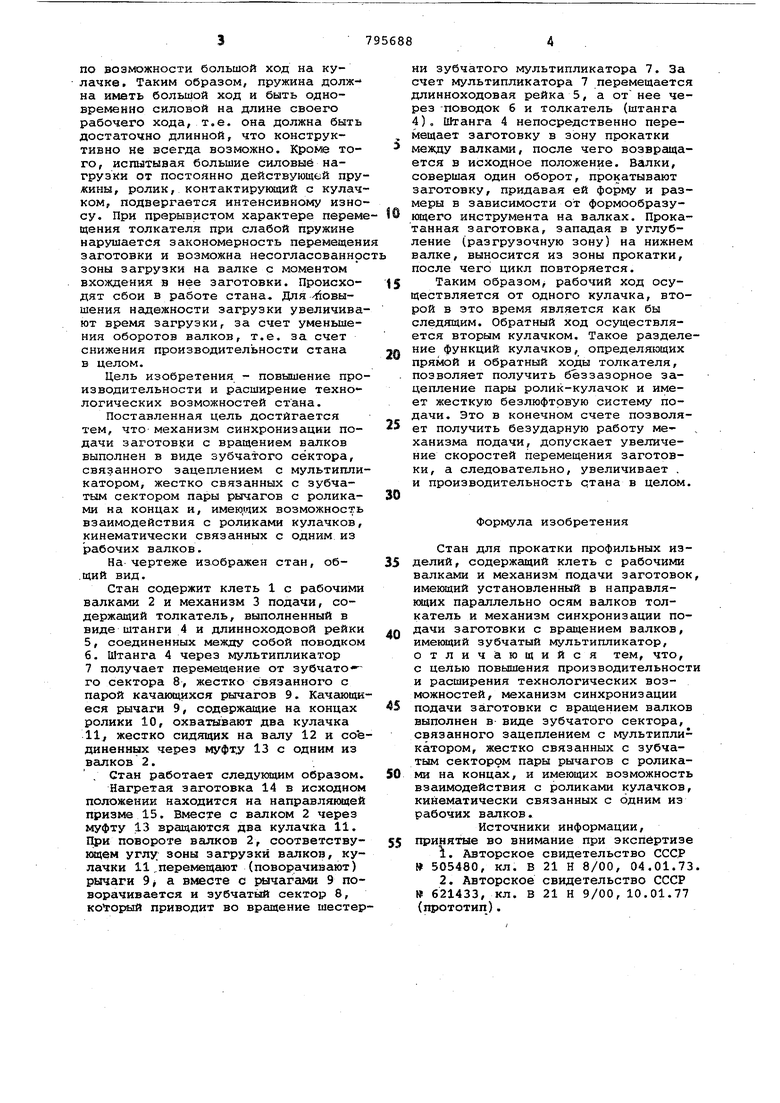

На- чертеже из.обрг1жен стан, об.щий вид.

Стан содержит клеть 1 с рабочими валками 2 и механизм 3 подачи, содержащий толкатель, выполненный в виде штанги 4 и длинноходовой рейки

5,соединенных между собой поводком

7 получает перемещение от зубчатО го сектора 8, жестко связанного с парой качающихся рычагов 9. Качающиеся рычаги 9, содержащие на концах ролики 10, охватывают два кулачка 11, жестко сидящих на валу 12 и соединенных через муфту 13 с одним из валков 2. , Стан работает следующим образом.

Нагретая заготовка 14 в исходном положении находится на направляющей призме 15. Вместе с валком 2 через муфту 13 вращаются два кулачка 11. При повороте валков 2, соответствующем углу зоны загрузки валков, кулачки 11 перемещают (поворачивают) рычаги 9f а зм&сте с рычагами 9 поворачивается и зубчатый сектор 8, который приводит во вращение шестерни зубчатого мультипликатора 7. За счет мультипликатора 7 перемещается длинноходовая рейка 5, а от нее через -поводок 6 и толкатель (штанга 4), Штанга 4 непосредственно перемещает заготовку в зону прокатки между валками, после чего возвращается в исходное положение. Валки, совершая один оборот, прокатывают заготовку, придавая ей форму и размеры в зависимости от формообразующего инструмента на валках. Прокатанная заготовка, западая в углубление (разгрузочную зону) на нижнем валке, выносится из зоны прокатки, после чего цикл повторяется.

Таким образом, рабочий ход осуществляется от одного кулачка, второй в это время является как бы следящим. Обратный ход осуществляется вторым кулачком. Такое разделение функций кулачков, определяющих прямой и обратный ходы толкателя, позволяет получить беззазорное зацепление пары ролик-кулачок и имеет жесткую безлюфтрвую систему подачи. Это в конечном счете позволяет получить безударную работу механизма подачи, допускает увеличение скоростей перемещения заготовки, а следовательно, увеличивает . и производительность стана в целом.

Формула изобретения

Стан для прокатки профильных изделий, содержащий клеть с рабочими валками и механизм подачи заготовок имекндий установленный в направляквдих параллельно осям валков толкатель и механизм синхронизации подачи заготовки с вращением валков, имекнций зубчатый мультипликатор, отличающийся тем, что, с целью повышения производительност и расширения технологических возможностей, механизм синхронизации подачи за.готовки с вращением валков выполнен в- виде зубчатого сектора, связанного зацеплением с мультипликатором, жестко связанных с зубчатым сектором пары рычагов с роликами на концах, и имеющих возможность взаимодействия с роликами кулачков, кинематически связанных с одним из рабочих валков.

Источники информации, принятые во внимание при экспертизе

505480, кл. В21 Н 8/00, 04.01.73

Авторы

Даты

1981-01-15—Публикация

1979-01-10—Подача