(54) СТАН ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ

1

Изобретение относится к области обработки металлов давлением, в частности к поперечно-клиновой прокатке и может быть использовано для производства изделий типа тел вращения.

Известен стан для прокатки изделий типа тел вращения, содержащий рабочие валки, нагревательное устройство и загрузочное устройство с толкателем, установленным с возможностью возвратно-поступательного перемещения параллельно оси прокатки.

Известный стан не обеспечивает принудительного отделения заготовок в случае их спекания в индукторе, что снижает надежность стана в работе.

Спекание заготовок на выходе из индуктора практически приводит к остановке их движения и к необходимости отключения напряжения во избежание перегрева металла и оплавления его в индукторе. Отключение и последующее включение питания вызывает значительные потери рабочего времени и отрицательно сказывается на работе пусковой аппаратуры, особенно при мощностях нагревателя свьине 1000 квт.

Целью изобретения является повышение надежности стана в работе и обеспечение

возможности сортирования заготовок по тем пературному параметру.

Поставленная цель достигается тем, что стан снабжен механизмом для передачи заготовок от нагревателя в рабочие валки, выполненным в виде щтанги, установленной перпендикулярно оси прокатки с возможностью возвратно-поступательного перемещения и поворота вокруг своей оси, фиксирующего элемента, закрепленного на одном конце штанги, поворотного рычага с роликом, закрепленным на другом конце щтанги, кулачка, связанного с приводом посредством кривощипно-щатунного механизма, системы зубчатых передач и однооборотной муфты, подвижного упора, установленного параллельно оси прокатки с возможностью взаимодейст ВИЯ с однооборотной муфтой, а также поворотной стенкой,электромагнитом,связанным через систему рычагов с поворотной стенкой, датчиком контролятемпературы, электрически связанным с электромагнитом, установленным на выходе нагревательного устройства.

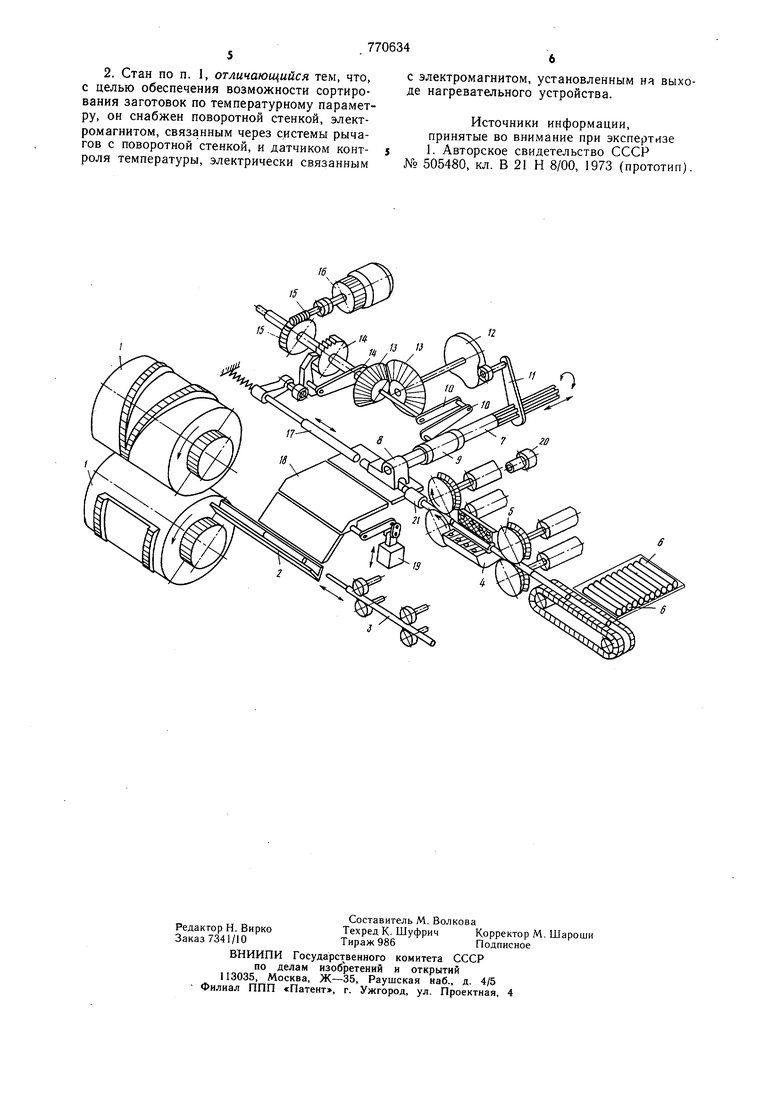

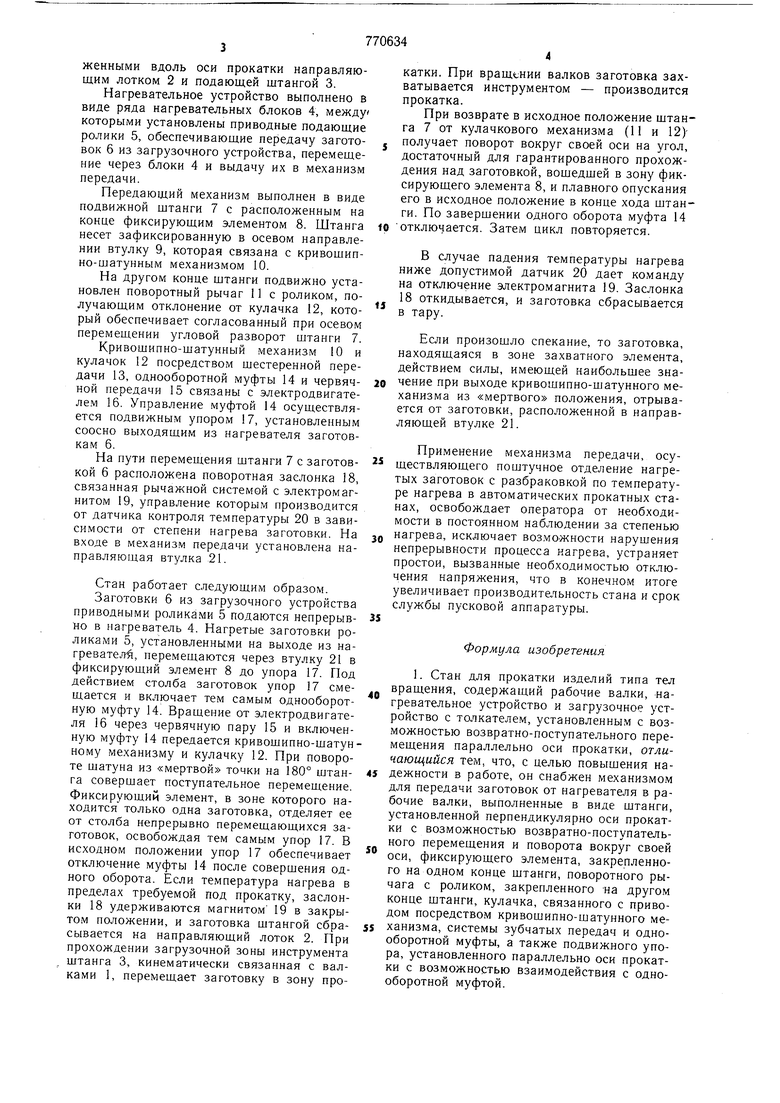

На чертеже изображен стан, общий вид. Стан содержит рабочие валки I срасполо женными вдоль оси прокатки направляющим лотком 2 и подающей щтангой 3. Нагревательное устройство выполнено в виде ряда нагревательных блоков 4, между которыми установлены приводные подающие ролики 5, обеспечивающие передачу заготовок 6 из загрузочного устройства, перемещение через блоки 4 и выдачу их в механизм передачи. Передающий механизм выполнен в виде подвижной щтанги 7 с расположенным на конце фиксирующим элементом 8. Штанга несет зафиксированную в осевом направлении втулку 9, которая связана с кривощипно-шатунным механизмом 10. На другом конце щтанги подвижно установлен поворотный рычаг 11 с роликом, получающим отклонение от кулачка 12, который обеспечивает согласованный при осевом перемещении угловой разворот щтанги 7. Кривощипно-щатунный механизм 10 и кулачок 12 посредством щестеренной передачи 13, однооборотной муфты 14 и червячной передачи 15 связаны с электродвигателем 16. Управление муфтой 14 осуществляется подвижным упором 17, установленным соосно выходящим из нагревателя заготовкам 6. На пути перемещения штанги 7 с заготовкой 6 расположена поворотная заслонка 18, связанная рычажной системой с электромагнитом 19, управление которым производится от датчика контроля температуры 20 в зависимости от степени нагрева заготовки. На входе в механизм передачи установлена направляющая втулка 21. Стан работает следующим образом. Заготовки 6 из загрузочного устройства приводными роликами 5 подаются непрерывно в нагреватель 4. Нагретые заготовки роликами 5, установленными на выходе из нагревател, перемещаются через втулку 21 в фиксирующий элемент 8 до упора 17. Под действием столба заготовок упор 17 смещается и включает тем самым однооборотную муфту 14. Вращение от электродвигателя 16 через червячную пару 15 и включенную муфту 14 передается кривошипно-щатун ному механизму и кулачку 12. При повороте щатуна из «мертвой точки на 180° щтанга соверщает поступательное перемещение. Фиксирующий элемент, в зоне которого находится только одна заготовка, отделяет ее от столба непрерывно перемещающихся заготовок, освобождая тем самым упор 17. В исходном положении упор 17 обеспечивает отключение муфты 14 после соверщения одного оборота. Если температура нагрева в пределах требуемой под прокатку, заслонки 18 удерживаются магнитом 19 в закрытом положении, и заготовка щтангой сбрасывается на направляющий лоток 2. При прохождении загрузочной зоны инструмента щтанга 3, кинематически связанная с валками 1, перемещает заготовку в зону прокатки. При вpaщtнии валков заготовка захватывается инструментом - производится прокатка. При возврате в исходное положение щтанга 7 от кулачкового механизма (11 и 12)получает поворот вокруг своей оси на угол, достаточный для гарантированного прохождения над заготовкой, вощедщей в зону фиксирующего элемента 8, и плавного опускания его в исходное положение в конце хода щтанги. По заверщении одного оборота муфта 14 отключается. Затем цикл повторяется. В случае падения температуры нагрева ниже допустимой датчик 20 дает команду на отключение электромагнита 19. Заслонка 18 откидывается, и заготовка сбрасывается в тару. Если произошло спекание, то заготовка, находящаяся в зоне захватного элемента, действием силы, имеющей наибольшее значение при выходе кривощипно-щатунного механизма из «мертвого положения, отрывается от заготовки, расположенной в направляющей втулке 21. Применение механизма передачи, осуществляющего пощтучное отделение нагретых заготовок с разбраковкой по температуре нагрева в автоматических прокатных станах, освобождает оператора от необходимости в постоянном наблюдении за степенью нагрева, исключает возможности нарушения непрерывности процесса нагрева, устраняет простои, вызванные необходимостью отключения напряжения, что в конечном итоге увеличивает производительность стана и срок службы пусковой аппаратуры. Формула изобретения 1. Стан для прокатки изделий типа тел вращения, содержащий рабочие валки, нагревательное устройство и загрузочное устройство с толкателем, установленным с возможностью возвратно-поступательного перемещения параллельно оси прокатки, отличающийся тем, что, с целью повышения надежности в работе, он снабжен механизмом для передачи заготовок от нагревателя в рабочие валки, выполненные в виде щтанги, установленной перпендикулярно оси прокатки с возможностью возвратно-поступательного перемещения и поворота вокруг своей оси, фиксирующего элемента, закрепленного на одном конце щтанги, поворотного рычага с роликом, закрепленного -на другом конце штанги, кулачка, связанного с приводом посредством кривошипно-шатунного механизма, системы зубчатых передач и однооборотной муфты, а также подвижного упора, установленного параллельно оси прокатки с возможностью взаимодействия с однооборотной муфтой.

2. Стан по п. 1, отличающийся тем, что, с целью обеспечения возможности сортирования заготовок по температурному параметру, он снабжен поворотной стенкой, электромагнитом, связанным через системы рычагов с поворотной стенкой, и датчиком контроля температуры, электрически связанным

с электромагнитом, установленным на выходе нагревательного устройства.

Источники информации, принятые во внимание при экспертр зе 1. Авторское свидетельство СССР № 505480, кл. В 21 Н 8/00, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия безоблойной штамповки | 1980 |

|

SU889482A1 |

| Стан для раскатки лезвий стрельчатых лап культиватора | 1981 |

|

SU1084101A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Стан для прокатки профильных из-дЕлий | 1979 |

|

SU795688A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| УСТРОЙСТВО для ОТРЕЗАНИЯ ЗАГОТОВОК ИЗ КЕРАМИЧЕСКОЙ МАССЫ | 1972 |

|

SU344998A1 |

| Автомат для изготовления сборных изделий | 1978 |

|

SU753583A1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1995 |

|

RU2086317C1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

Авторы

Даты

1980-10-15—Публикация

1978-11-23—Подача