Массовое И3101онлен1 с KOHimeciaix ipyo, lui к(ггорых 131)тов,1як)г велосипедные вилки, осуществляют на ротационно-ковочных машинах или на приспособленных для этой цели станах другого назначения.

В первом случае конические трубы получаются с утолщенной стенкой и увеличенного веса, лричем все операции выполняются вручную при тяжелых условиях труда. Во втором случае производительность приспособленных станов снижается в 8-10 раз по сравнению с использованием их по прямому назначению, а процесс остается не полностью механизированным.

Предлагаемый автоматизированный стан холодной прокатки конических труб для велосипедных вилок позволяет полностью автоматизировать процесс производства этих массовых деталей.

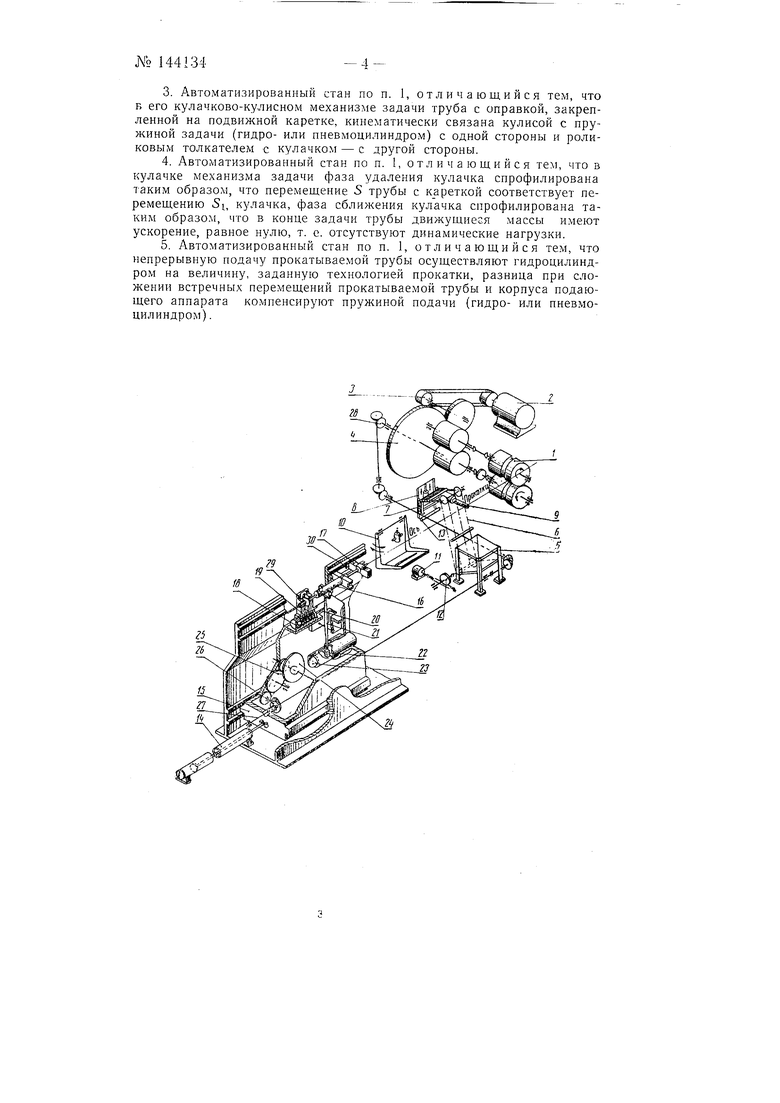

Стан состоит из неподвижной рабочей клети с электроприводом, узла загрузки с бункером, магазинного устройства, поворотно-подаю|цего механизма и механизма съема труб. Стан отличается тем, что автоматизация процесса производства конических труб достигнута методо.м прокатки, а увеличение производительности и получение качественных труб применением подвижного упора, кулачково-кулисного .механизма задачи и непрерывно подачи прокатываемой трубы.

В неподвижно.м упоре применен ппюк гидро- (пневмо) цилиндра с площадкой для упора трубы и прорезью для входа (выхода) оправки. В кулачково-кулисном механизме задачи труба с оправкой, закрепленной на подвижной каретке, с одной стороны кинематически связана кулисой с пружиной задачи (гидро- или пневмоцилиндром) и роликовым толкателем с кулачком - с другой.

В кулачке механизма задачи фаза удаления кулачка спрофилирована таким образом, что перемещение S трубы с кареткой соответль 1441342

ствует перемещению S кулачка, фаза сближения кулачка спрофилирована так, что в конце задачи трубы движущиеся массы имеют ускорение равное нулю, т. е. отсутствуют динамические нагрузки. Непрерывную подачу прокатываемой трубы осуществляют гидроцилиндро.м на величину, заданную технологией прокатки, а разницу при сложении встречных перемещений прокатываемой трубы и корпуса подающего аппарата компенсируют пружиной подачи (гидро- или пневмоцилиндром).

Внедрение предлагаемого стана позволит увеличить часовую производительность по выпуску конических труб на 40% по сравнению с ротациопно-ковочной маптиной, уменьшать вес труб на 20%, увеличить производительность труда более чем в 70 раз.

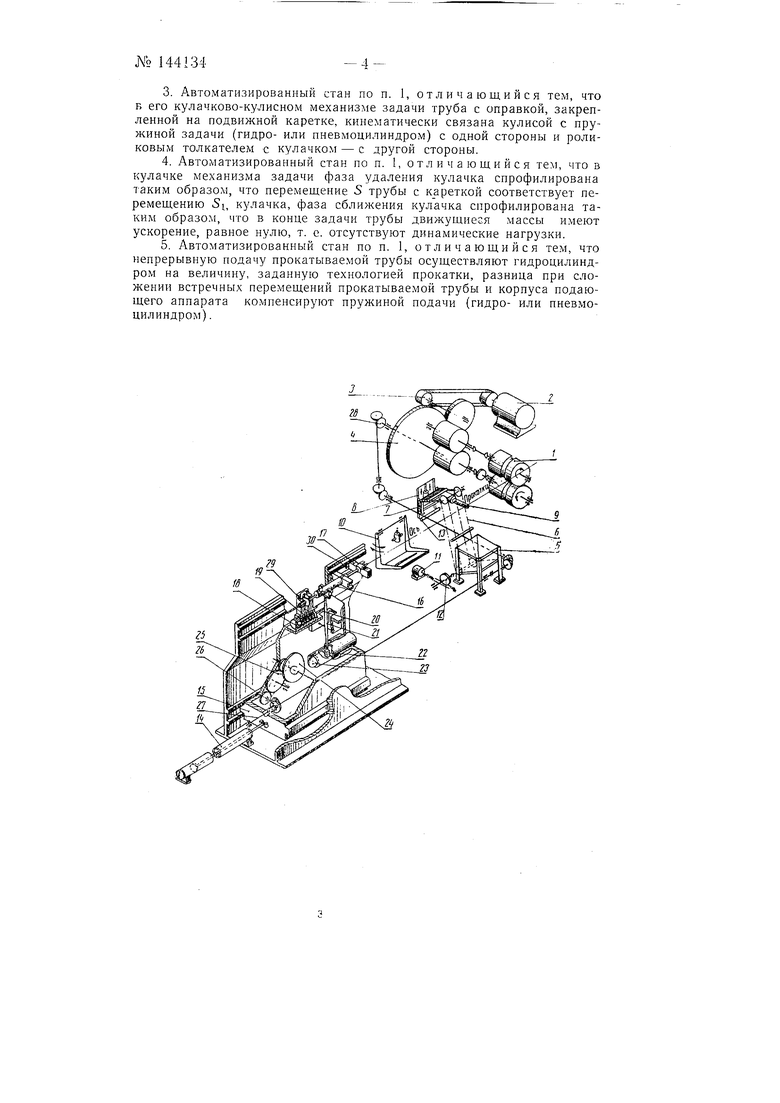

На чертеже показана кинематическая схема предлагаемого стана, который состоит из неподвижной рабочей клети /, главного привода, включающего электродвигатель 2, клиноременную передачу 3, комбинированную шестеренную клеть 4, загрузочного узла, включающего бункер 5 с элеватором 6, магазинное устройство 7, питатель 8, убираюид,егося упора 9, качающегося лотка W поворотно-подаюп1его аппарата.

После заполнения бункера 5 заготовками, которые укладываются вручную, включаются электродвигатель 2 главного привода и электродвигатель, приводящий через редуктор 12 в действие цепной элеватор 6.

Из бункера 5 заготовки подаются элеватором 6 в магазин 7. После заполнения вертикальной части магазина автоматически включаются в работу отсекатели и выдают заготовку на крючья J3 питателя 8, который опускается на ось прокатки. Одновременно подводится на ось прокатки убирающийся упор 9, который представляет собой щток гидроцилиндра с горизонтальной прорезью.

Автоматически включается гидропривод J4, который перемещает кулачковую коробку /5 вперед быстрым ходом, в результате оправка, закрепленная на каретке 76, вводится в заготовку, нолзунжа /7 сценляется с кареткой, заготовка зажимается в патроне (который укреплен на ползущке и на чертеже не изображен). Зажатие происходит за счет того, что заготовка торцом упирается в убирающийся упор, а оправка свободно проходит через прорезь.

После зажатия заготовки патроном питатель и убирающийся упор отводятся в исходные по.ложения, а гидропривод J8 освобождает нружипу /5, которая через рычаг 20, кулису 21 сообщает каретке 16 движение вперед, а роликовому толкателю 22 - назад, до соприкосновения ролика 23 с ку,1ачком 24.

Кулачок 24 кинематически связан с валками рабочей клети / через цилиндрические щестерни 25, конические щестерни 26, ш.пицевой нал 27 и ряд закрытых конических передач 28. Число оборотов кулачка равно числу оборотов рабочих валков. Одновременно с освобождением пружины /9 гидропривод 14 переключается на непрерывную подачу заготовки на величину, требуемую технологией прокатки.

Поворот заготовки производится обычным дрельным механиз.мом 29.

После окончания редуцирования трубы по диаметру и стенке дается импульс на отключение каретки /6 с готовой трубой от кулачка 24. Это происходит следующим образом. Гидропривод 18 сжимает пружину 19 возврата в момент, ко1да открыт зев . Гидропривод 14 автоматически включается на быстрый ход назад. Ползушка 17 упирается в неподвижный упор 30, сдергивая трубу с оправки. В этот же момент подводится качающийся лоток 10, принимающий подающуЕО трубу. Одновременно питатель 8 подает на ось прокатки следующую :;аготовку. Качаюн1ийся лоток W убирается. .Автоматически включается гидропривод 14. и никл повторяется.

Технологический процесс прокатки конических велосипедных труб подобен процессу «затравки на пильгерстане. При обжатии заготовки после первой подачи в работе участвует только небольшая часть калибра. При последующих подачах в работу вступает все большая и большая часть калибра и лишь в конце прокатки валки работают всем калибром.

Чтобы избежать ударов в конце задачи, применен кулачково-кулисный механизм задачи трубы.

Каретка J6 (рассматриваем процесс, когда катается вся длина трубы) с трубой и оправкой выталкивается валками. При этом происходит какое-то перемещение 5 каретки с какой-то скоростью v, которая является переменной на пути 5. Каретка связана кулисой 21, рычагами 20 с пружиной 19, которая, сжимаясь, накапливает энергию для задачи трубы в зев валков. Одновременно совершает движение роликовый толкатель 22, находясь в контакте с кулачком 24. Фаза удаления кулачка спрофилирована таким образом, что перемещению S трубы с кареткой соответствует перемещение 5i толкателя кулачка.

Принудительного движения роликового толкателя от кулачка во время прокатки быть не может; следовательно, не может быть и сдергивания трубы с оправки, т. е. прокатка идет совершенно свободно, так как применена непрерывная подача трубы (корпуса подающего аппарата). В этом случае получается сложение перемешений выходящей трубы и корпуса подающего аппарата разных знаков; дополнительно сжимается пружина задачи. Всегда во время прокатки между кулачком и роликом толкателя будет существовать очень малый зазор.

Задачу каретки с трубой в зев валков производит пружина. В этом случае фаза сближения кулачка играет роль тормоза.

Фаза сближения кулачка спрофилирована таким образом, чтобы в конце задачи трубы движуш.иеся массы (каретка, патрон, труба, ползушка и т. д.) имели ускорение, равное нулю, т. е. отсутствовали динамические нагрузки.

В случае, когда прокатка начинается, происходит процесс «затравки : кулачок «подхватывает роликовый толкатель, сжимает через кулису пружину, а затем происходит задача трубы в валки.

Кроме этих преимуществ, применение кулисной связи каретки с пружиной и кулачком позволяет отключать трубу в любой момент прокатки и производить с ней необходимые манипуляции, не останавливая главный привод стана.

УкрНИТИ и Электростальтяжзавод подтвердили работоспособность предлагаемого стана.

Предмет изобретения

1.Автоматизированный стан холодной прокатки конических труб для велосипедных вилок, состоящий из неподвижной рабочей клети с валками, на которых нарезан ручей переменного профиля, бункера для укладки заготовок, цепного элеватора для транспортировки их в магазин, питателя и качающегося лотка для приема готовой трубы, отличающийся тем, что, с целью автоматизации процесса получения конических труб методом прокатки, увеличения производительности и получения необходимого качества труб в нем применены подвижный упор, кулачково-кулисный механизм задачи и непрерывная подача прокатываемой трубы.

2.Автоматизированный стан по п. 1, отличающийся тем, что в его упоре применен шток гидро- (пневмо) цилиндра с площадкой для упора трубы и прорезью для в.хода (выхода) оправки.

-3-ль 144134

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для правки труб | 1958 |

|

SU120117A1 |

| Устройство калибра сварочного стана для производства прямошовных труб | 1960 |

|

SU136296A1 |

| Стан для переменно-периодической прокатки трубчатых конических изделий | 1978 |

|

SU763029A1 |

| Стан для поперечно-винтовой прокатки прутков и труб переменного сечения | 1947 |

|

SU89698A1 |

| Механизм подачи стана холодной прокатки труб | 1983 |

|

SU1144739A1 |

| Распределительно-подающий механизмСТАНА ХОлОдНОй пРОКАТКи ТРуб | 1979 |

|

SU845897A1 |

| Подъемно-передающий агрегат для передачи прокатываемой заготовки с задней стороны рабочей клети на переднюю на тонколистовых станах ДУО | 1961 |

|

SU142276A1 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

| ВАКУУМНЫЙ ПИЛЬГЕРСТАН | 1962 |

|

SU157318A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

Авторы

Даты

1962-01-01—Публикация

1961-03-09—Подача