(54) ШТАМП ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1980 |

|

SU902928A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ВЫРУБКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2003 |

|

RU2274507C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для штамповки деталей | 1982 |

|

SU1082538A1 |

| Способ изготовления деталей типа ступенчатых стаканов | 1991 |

|

SU1794591A1 |

| Штамп для штамповки выдавливанием | 1981 |

|

SU1006026A1 |

| Переналаживаемый штамп совмещенногодЕйСТВия | 1978 |

|

SU841719A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Штамп совмещенного действия | 1988 |

|

SU1763071A1 |

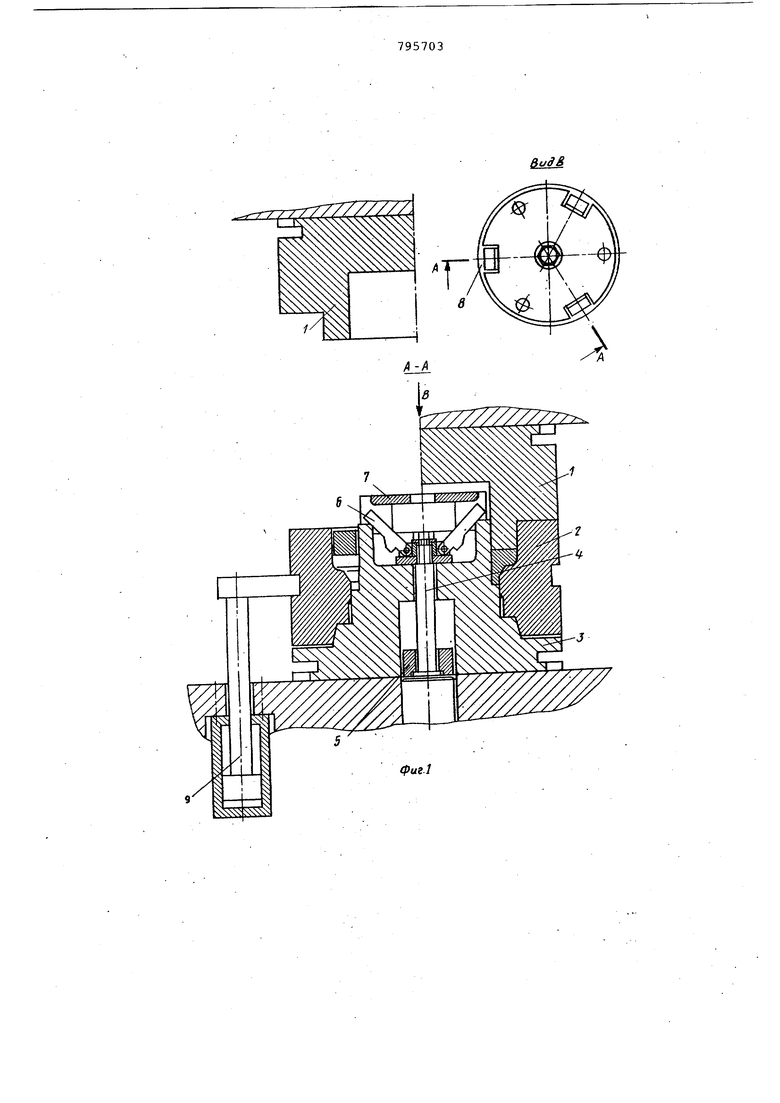

Изобретение относится к обработке -металлов давлением,а именно к конструкциям штампов для штамповки деталей. Известен штамп для штамповки деталей, содержащий деформирующий эле мент и составную матрицу,, выполненную в виде центральной части и подвижного относительно нее наружного кольца, образующих рабочую полость, а также съемник, выполненный в виде приводного штока, установленного в осевом отверстии центральной част матрицы . Недостаток известной конструкции штампа - ненадежность работы при штамповке полых деталей. Цель изобретения - повышение надежности работы при штамповке полых деталей. Указанная цель достигается тем, что в штампе для Л1тамповки деталей .содержащем деформирующий элемент и составную матрицу, выполненную в ви де центральной части и подвижного о носительно нее наружного кольца, об разующих рабочую полость, а также съемник, выполненный в виде приводного штока,установленного в осевом, .отверстии центральной части матрицы, наружное кольцо снабжено индивидуальным приводом перемещения, а шток снабжен рычагами, шарнирно закрепленными на нем со стороны рабочей полости матрицы с возможностью разворота в плоскости, перпендикулярной оси штока. Кроме-того, штамп снабжен закрепленным на центральной части матрицы упорным элементом с окнами под рычагом штока. На фиг.1 схематически изображен шталш-для штамповки деталей, момент деформирования; на фиг.2 - то же, момент удаления отштампованной детали из штампа. Штамп содержит деформирующий элемент 1, подвижное наружное кольцо матрицы 2 и центральную часть матри-/ цы 3, образующих рабочую полость, съемник, выполненный в виде штока 4, груза 5,1чагов 6. На центральной части матрицы закреплен упорный элемент,7 с выполненными в нем окнами 8. Наружное кольцо матрицы 2 снабжено индивидуальным приводом перемещения, например гидроцилиндрами 9. Итамп работает следующим образрм.

В исходном положении штампа пола заготовка укладывается в рабочую полость матрицы. Деформирующий элемент 1 приводится в движение траверсой пресса и осуществляет деформацию детали.

После завершения операции штс1мповки деформирующий элемент 1 поднимается траверсой пресса в первоначальное положение, а наружное колцо матрицы 2 с отштампованной деталью перемещается вверх гидроцилиндрами 9. Затем выталкиватель преса перемещает вверх шток 4 с грузом 5, при этом рычаги б раскрываются, упираясь в упорный элемент 7 и вьздвигаются через окна 8, занимая положение , перпендикулярное оси штока. При обратном ходе наружного кольца матрицы 2, отштампованная деталь упирается в рычаге съемника и извлекается из наружного кольца матрицы 2, которое занимает исходное полох ение, а деталь выводится из зоны пресса. Выталкиватель пресса производит обратный ход, при котором шток 4 под действием веса груза 5 опускается вниз, а рычаги 6 занимают первоначальное положение.

Использование предлагаемой конструкции штампа позволяет повысить надежность работы при штамповке полых деталей.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

фиг I

Л

pug.Z

Авторы

Даты

1981-01-15—Публикация

1978-09-13—Подача