(54) УСТРОЙСТВО ДЛЯ РЕЗКИ МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки радиоэлементов с осевыми выводами к монтажу | 1986 |

|

SU1370805A2 |

| АВТОМАТ ДЛЯ РЕЗКИ ПРУТКОВ | 1970 |

|

SU258250A1 |

| Устройство для обвязки бухт, механизм захвата и подачи бухт и механизм подачи обвязочного материала | 1989 |

|

SU1703560A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| Автомат для изготовления из проволоки изделий различной конфигурации | 1972 |

|

SU478659A1 |

| Машина для разделения разрывом длинномерного металлического материала | 1985 |

|

SU1379029A1 |

| Автомат для крепления деталей на проводник | 1982 |

|

SU1027293A1 |

| Устройство для установки клиньев в пазы якорей электрических машин | 1980 |

|

SU920969A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Устройство для зачистки и закрутки концов электромонтажных проводов | 1980 |

|

SU943950A1 |

I

Изобретение относится к обработке металлов давлением, в частности к оборудованию для резки и может быть использовано в различных отраслях промышленности, в том числе на часовых и приборостроительных заводах для резки проволоки на мерные заготовки с качественными торцами реза.

Известна установка для резки пластин, содержащая корпус, приводной распределительный вал с кулачками, узел резки в, виде подвижного и неподвижного ножей, закрепленных соответственно на приводном ползуне и в корпусе, и узел подачи в виде лотка, шарнирно связанный с двуплечим рычагом и взаимодействующий с кулачком 1.

Однако установка не обеспечивает качественный рез материала.

Известно устройство для резки материала, содержащее корпус, приводной распределительный вал с кулачками, узел резки в виде неподвижного и подвижного втулочного ножей, закрепленных соответственно в корпусе и на рычаге, взаимодействующим с одним из кулачков, и узел подачи и фиксации в виде зажимных губок, одна из которых размещена на двуплечем рычаге, а другая - на рамке, охватывающей двуплечий

рычаг и подпружиненной относительно корпуса 2.

Однако качество резки недостаточно высокое из-за возможного проскальзывания материала в процессе резки. Цель изобретения - повыщение качества резки.

Указанная цель достигается тем, что устройство снабжено узлом прижима, а рамка

щарнирно соединена с двуплечим рычагом,

взаимодействующим с другим кулачком, выполненным с торцовой рабочей поверхностью. Качество резки может быть повыщено путем резки в два этапа: предварительного надреза и окончательного разделения выполнением профиля одного из кулачков с двумя выступами и выемками.

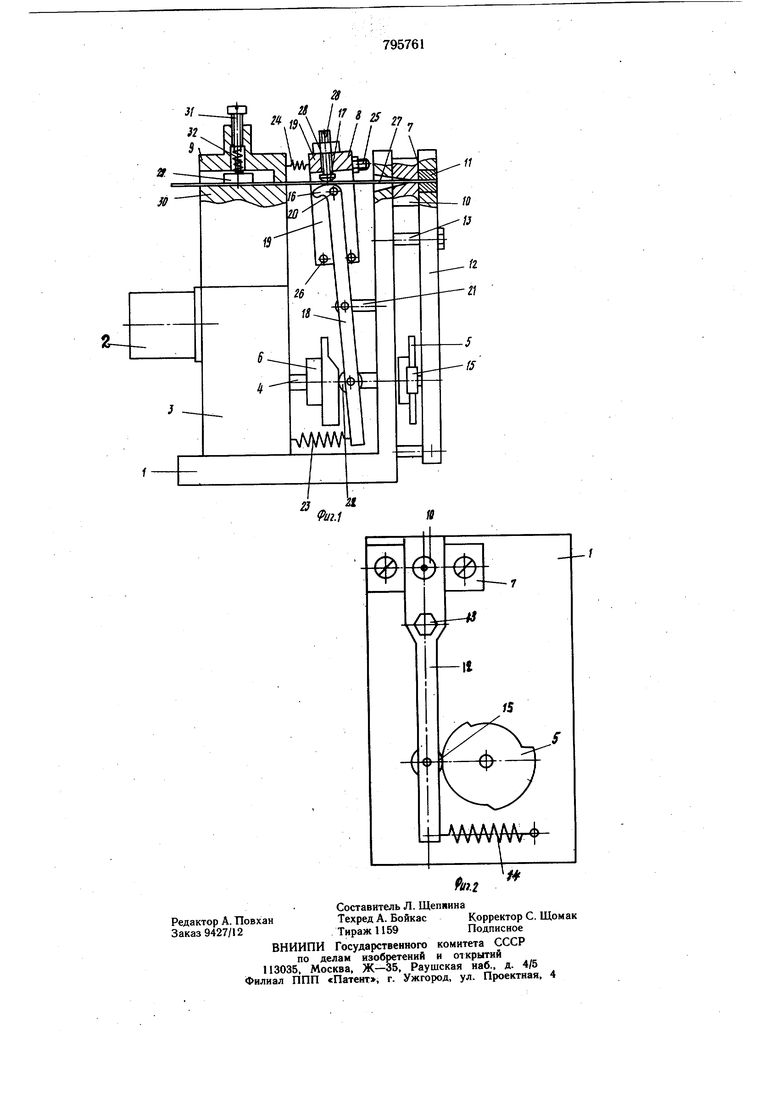

На фиг. 1 изображено устройство, общнй вид; на фиг. 2 - то же, узел резки.

Устройство содержит корпус 1, на котором размещен электродвигатель 2 с редуктором 3, распределительный вал 4, связанный с редуктором, несущий кулачок 5 и кулачок 6 с торцовой рабочей поверхностью, узел 7, резки, узел 8 подачи и фиксации и узел 9 прижима. Узел 7 резки выполнен в виде неподвижного ножа 10 и подвижного

ножа 11, закрепленных соответственно в корпусе 1 и на рычаге 12. Рычаг 12 поворачивается на оси 13 под действием кулачка 5 и прижимается, к нему пружиной 14. Для взаимодействия с кулачком на рычаге 12 может быть установлен ролик 15. Узел 8 подачи и фиксации выполнен в виде зажимных губок 16 и 17, причем губка 16 размещена на двуплечем рычаге 18, взаимодействующим с кулачком 6, а губка 17 расположена на рамке 19, охватывающей двуплечий рычаг 18 и щарнирно с ним связанной осью 20. Двуплечий рычаг 18 поворачивается на оси 21 под действием кулачка 6 с которым взаимодействует посредством ролика 22, рычаг 18 прижимается к кулачку 6 пружиной 23, рамка 19 подпружинена относительно корпуса 1 пружиной 24 и имеет регулировочный винт 25 для ограничения хода. Для ограничения хоДа перемещения относительно двуплечего рычага 18 в рамке может быть выполнен паз, стенки которого будут ограничивать перемещение рамки или установлены щтифты 26. Для регулировки усилия зажима материала 27 губка 17 закреплена на винтовой паре 28. Узел прижима 9 выполнен в виде подпружиненной головки 29, прижимающей материал 27 к столу 30 корпуса 1. Для регулировки усилия прижима служит винтовая пара 31, соединенная с пружиной 32. Выполнением профиля кулачков 5 и 6 можно обеспечить резку в один или в два этапа: предварительный надрез и окончательное отделение. Причем окончательное отделение может происходить путем сдвига в том же направлении, что и предварительный надрез, или путем сдвига в обратном направлению надреза.

Профиль кулачка 5 имеет выступ, имеющий форму спирали Архимеда и обеспечивающий исходное положение ножей, выемку для сдвига подвижного ножа 11 относительно неподвижного ножа 10 на величину 1/3 внутреннего диаметра втулочного ножа, выступ в виде спирали Архимеда для сдвига в обратном направлении ножа 11 на величину 1 1/3 внутреннего диаметра втулочного ножа 11. Соотношение высот между выемкой и выступом составляет 1:4.

Устройство работает следующим образом.

Распределительный вал 4 получает вращение от электродвигателя 2 через редуктор 3. Когда ролик 15 рычага 12 нажимает на выступ кулачка 5, оси ножей 10 и 11 совпадают. При этом ролик 22 попадает во впадину кулачка 6, и рычаг 18 совершает качательное движение под действием пружины 23. Заготовка 27 зажимается между

верхним фигурным концом рычага 18 и винтом винтовой пары 28 и перемещается в сторону ножей 10 и 11 до упора регулировочного винта 25 в корпус 1. Когда ролик 15 рычага 12 попадает в выемку 34 кулачка 5, подвижный нож 11 смещается под действием пружины 14 в сторону относительно неподвижного ножа 10 на 1/3 поперечного сечения (диаметра) материала 27. При этом ролик 22 рычага 18 обкатывает выступ кулачка 6, и рамка 19 узла подачи

0 и фиксации 8 перемещается в исходное положение, материал 27 удерживается от смещения узлом прижима 9, поджатым винтом винтовой пары 31 через пружину 32. При обкатке роликом 15 максимального выступа кулачка 5 подвижный нож 11 смещается

в противоположную сторону на 1 1/3 поперечного сечения (диаметра) материала 27. Далее цикл повторяется. Таким образом, предлагаемое устройство повышает качества резки путем резки в два этапа: предвари0 тельног.о надреза и окончательного разделения.

Формула изобретения

5 подпружиненной относительно корпуса, отличающееся тем, что, с целью повышения качества резки, оно снабжено узлом прижима, а рамка шарнирно соединена с двуплечим рычагом, взаимодействующим с другим кулачком распределительного вала.

5 двумя выступами и одной выемкой, причем соотношение высот между выемкой и одним из выступов составляет 1:4.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1978-10-11—Подача