(54) МАШИНА ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ЛИСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для термической резки листов | 1979 |

|

SU872086A1 |

| Машина для термической резки с программным управлением | 1976 |

|

SU695774A1 |

| Устройство для автоматической сварки угловых соединений | 1990 |

|

SU1764915A1 |

| Копировальное устройство для стегальной швейной машины | 1980 |

|

SU964040A1 |

| Делительная машина | 1958 |

|

SU118618A1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| Копировальное устройство для швейной машины | 1980 |

|

SU908977A1 |

| Машина для термической резки | 1973 |

|

SU602323A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Переносная машина для термической резки труб | 1985 |

|

SU1294520A1 |

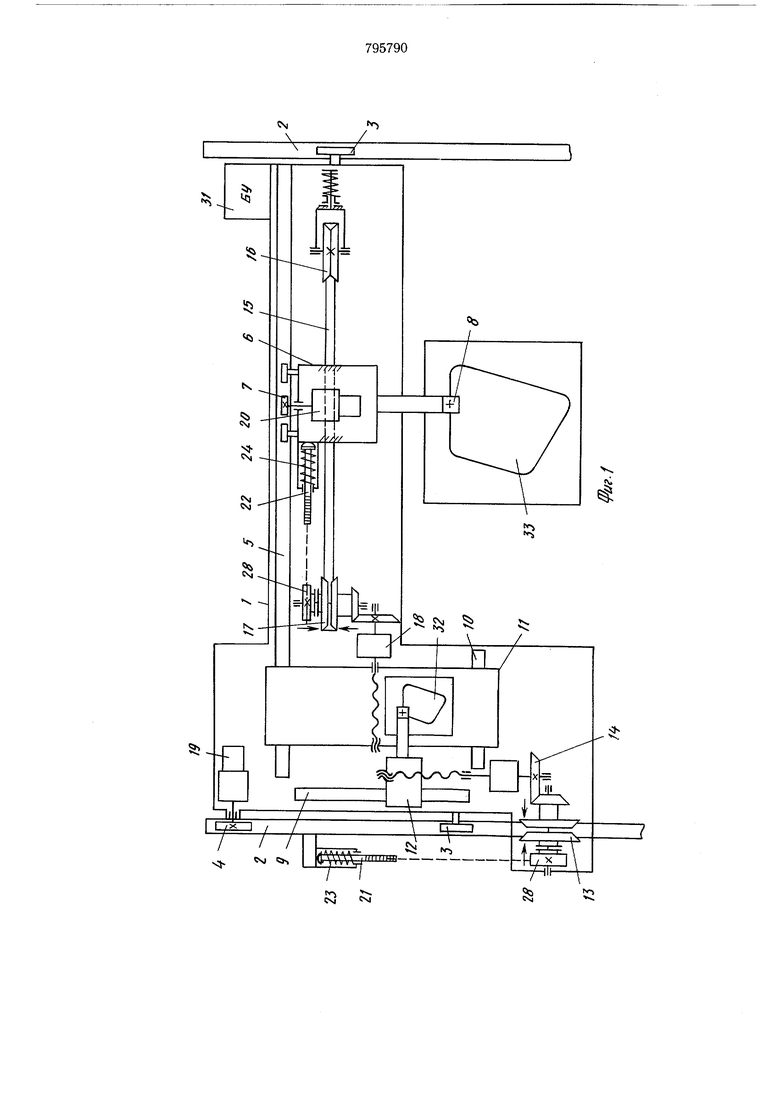

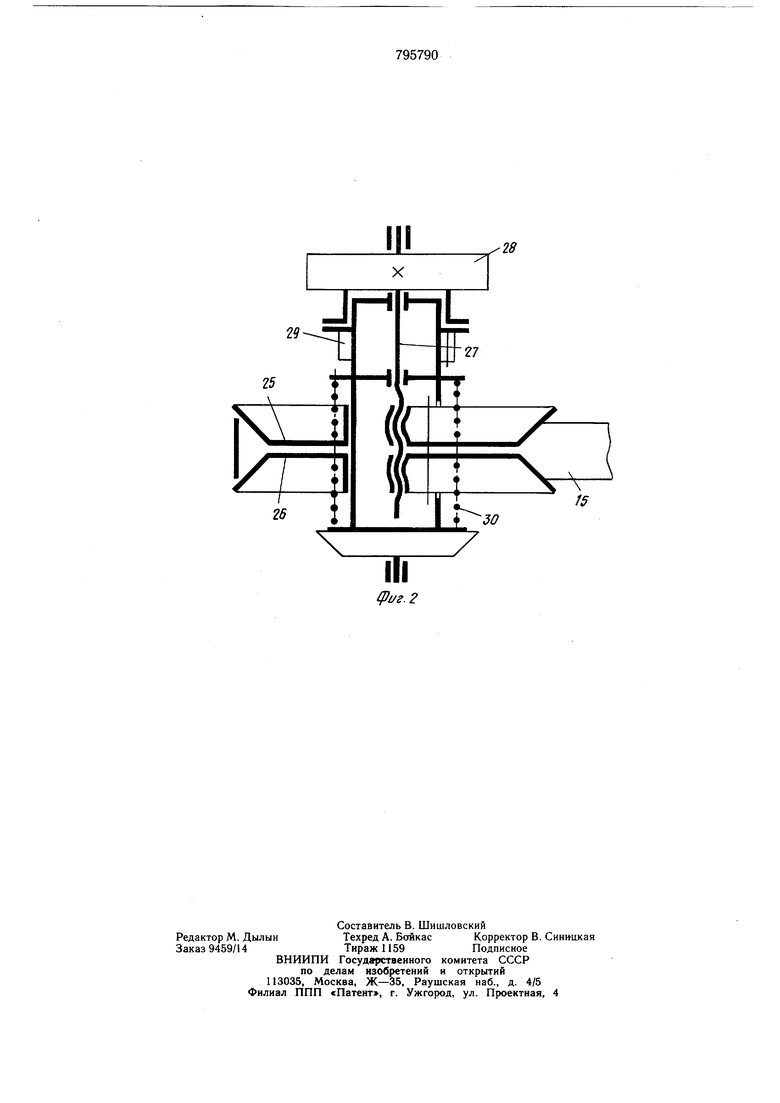

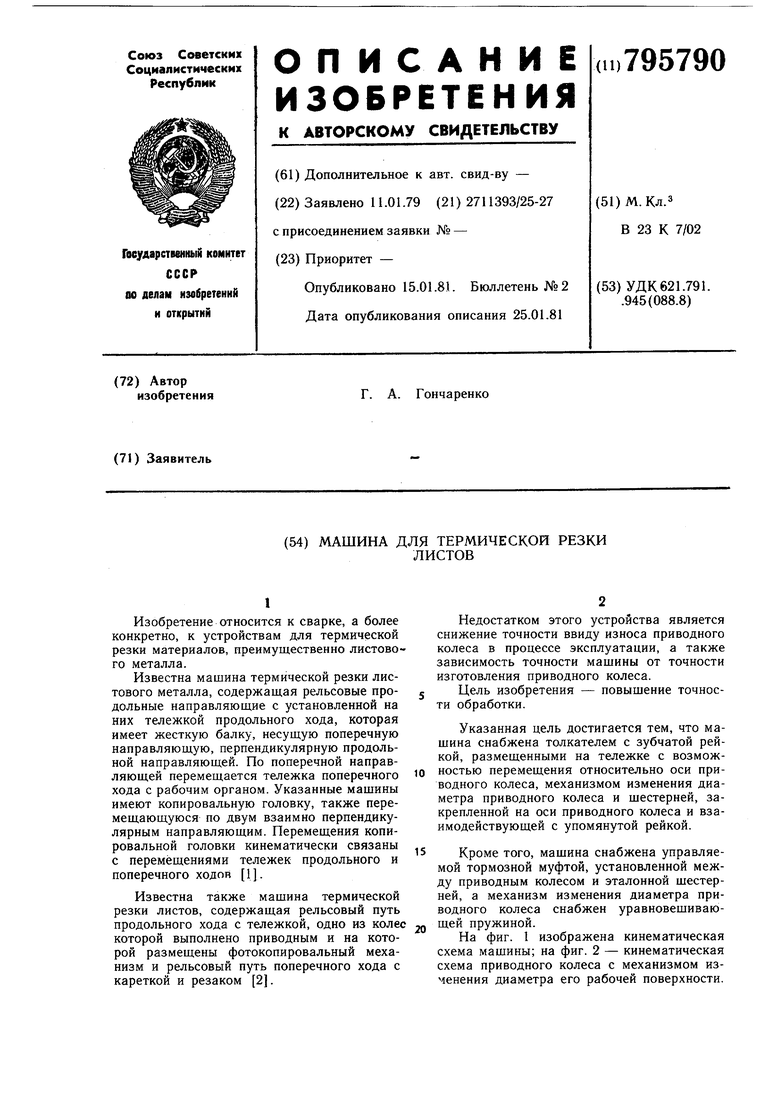

Изобретение относится к сварке, а более конкретно, к устройствам для термической резки материалов, преимущественно листового металла. Известна машина термической резки листового металла, содержащая рельсовые продольиые направляющие с установленной на них тележкой продольного хода, которая имеет жесткую балку, несущую поперечную направляющую, перпендикулярную продольной направляющей. По поперечной направляющей перемещается тележка поперечного хода с рабочим органом. Указанные мащины имеют копировальную головку, также перемещающуюся по двум взаимно перпендикулярным направляющим. Перемещения копировальной головки кинематически связаны с перемещениями тележек продольного и поперечного ходов 1. Известна также мащина термической резки листов, содержащая рельсовый путь продольного хода с тележкой, одно из колес которой выполнено приводным и на которой размещены фотокопировальный механизм и рельсовый путь поперечного хода с кареткой и резаком 2. Недостатком этого устройства является снижение точности ввиду износа приводного колеса в процессе эксплуатации, а также зависимость точности мащины от точности изготовления приводного колеса. Цель изобретения - повышение точности обработки. Указанная цель достигается тем, что мащина снабжена толкателем с зубчатой рейкой, размещенными на тележке с возможностью перемещения относительно оси приводного колеса, механизмом изменения диаметра приводного колеса и щестерней, закрепленной на оси приводного колеса и взаимодействующей с упомянутой рейкой. Кроме того, мащина снабжена управляемой тормозной муфтой, установленной между приводным колесом и эталонной щестерней, а механизм изменения диаметра приводного колеса снабжен уравновещивающей пружиной. На фиг. 1 изображена кинематическая схема мащины; на фиг. 2 - кинематическая схема приводного колеса с механизмом изменения диаметра его рабочей поверхности.

Машина содержит тележку 1 продольного хода, установленную на рельсовый путь 2, имеет опорные колеса 3 и ведущий ролик 4. Тележка 1 продольного хода имеет также рельсовый путб 5 поперечного хода, на котором установлена каретка 6 поперечного хода с ведущим роликом 7. Каретка 6 несет рабочий орган 8, например газовый резак. На тележке 1 установлены на направляющих 9 и 10 копировальный стол 11 и фотокопировальный механизм с копировальной головкой 12. Копировальная головка 12 кинематически связана с тележкой 1 при помощи приводного колеса 13, прижатого к продольной направляющей 2, и жесткой кинематической цепи 14 (не имеющей в своем составе фрикционных передач). Копировальный стол 11 кинематически связан с кареткой 6 при помощи замкнутой гибкой связи 15, натянутой на опорное 16 и ведущее 17 колеса, и последующей жесткой кинематической цепи 18. Ведущие ролики 4 и 7 снабжены приводами 19 и 20. На рельсовом пути 2, напротив колеса 13, и на каретке 6 установлены толкатели 21 и 22 с эталонными шестернями снабженные пружинами 23 и 24. Приводные колеса 13 и 17 имеют механизм изменения диаметра рабочих поверхностей. Указанный механизм содержит два конических диска 25 и 26 с отверстиями и винтовыми выступами (гайками), вал с винтовыми канавками 27 (ходовой винт), проходящий сквозь отверстия в дисках 25 и 26, эталонную шестерню 28, закрепленную на валу 27, электромагнитную тормозную муфту 29, соединенную с диском 25 и колесом 28, уравновешивающую пружину 30. Приводные колеса 13 и 17 и их рабочие поверхности при данном варианте конструктивного исполнения представлены коническими ободами дисков 25 и 26. Машина содержит также блок 31 управления приводами 19 и 20.

Машина работает следующим образом.

При включенных электродвигателях приводов 19 и 20 ведущие ролики 4 и 7, прижатые к направляющим 2 и 5, вращаются и перемещают тележку 1 и каретку 6. При этом приводятся во вращение приводные колеса 13 и 17, связанные кинематическими цепями 14 и 18 с копировальной головкой 12 и копировальным столом 11. С помощью приводов 19 и 20, управляемых блоком 31 управления, копировальная головка 12 совершает движения, необходимые для слежения за контуром копир-чертежа 32. При этом рабочий орган 8 также совершает движение, необходимое для вырезки заданной детали 33. Масштаб копирования задается с помощью кинематических цепей 14 и 18 и приводных колес 13 и 17. Вследствие износа колес 13 и 17 при эксплуатации нарушается масштаб копирования, то есть вырезаемая деталь 33 не имеет заданных размеров. В этом случае вступает в действие

механизм изменения диаметра рабочей поверхности шкива. Рассмотрим работу этого механизма на примере взаимодействия его с кареткой 6. Диаметр основной окружности эталонной шестерни 28 выбран так, что, если бы на каретке 6 была установлена зубчатая рейка, взаимодействуюшая с колесом 28 на протяжении всего хода каретки 6, то получился бы заданный масштаб копирования, независимый от диаметра рабочей поверхности колеса 17. Но установка зубчатой рейки с длиной, равной длине хода каретки 6, привела бы к увеличению ширины машины вдвое. Поэтому такая конструкция в известных машинах не применяется. В предлагаемой машине на каретке 6 устанавливается толкатель 22 с эталонной шестерней. Длина эталонной зубчатой рейки толкателя равна некоторой части хода каретки 6 и выбирается из конструктивных соображений.

Коррекция диаметра рабочей поверхности колеса 17 происходит следующим образом.

Каретка 6 подходит к колесу 17 и вводит эталонную зубчатую рейку в зацепление с эталонным зубчатым колесом. Если диаметр рабочей поверхности колеса 17

меньше, чем необходимо для получения заданного масштаба копирования, то при линейной скорости на диаметре рабочей поверхности колеса i7 и диаметре основной окружности эталонной шестерни 28, равной

0 скорости перемещения каретки 6, угловая скорость колеса 17 будет больше, чем угловая скорость колеса 28. Но толкатель 22 установлен на каретке 6 с возможностью перемещения, и угловые скорости колес 17 и 28 остаются равными. При этом толкатель

5 22 обгоняет каретку 6 до тех пор, пока эталонная зубчатая рейка не выйдет из зацепления. После этого каретка 6 догоняет толкатель 22, который прижимается к ней пружиной 24. При перемещении каретки 6 обj ратно толкатель уже не может обгонять тележку и угловая скорость колеса 17 становится больше, чем угловая скорость колеса 28. Вал 27 имеет правую и левую винтовые канавки, расположенные таким образом, что диски 25 и 26 сближаются и диаметр рабоJ чей поверхности колеса 17 увеличивается до тех пор, пока линейная скорость на ней не уравняется с линейной скоростью на основной окружности эталонной шестерни 28, что приводит к восстановлению заданного

p масштаба копирования. Если по каким-либо причинам, например в результате случайных воздействий, диаметр рабочей окружности колеса 17 станет больше номинала, процесс его коррекции будет обратным. Если при заданных соотношениях между

5 конусностью дисков 25 и 26 и шагом винтовых канавок вала 27 механизм раздвижки дисков 25 и 26 будет несамотормозящим, и под действием натяжения гибкой связи

15 диски начнут самопроизвольно расходиться, то мржду колесом 28 и диском 25 устанавливается электромагнитная тормозная муфта 29. При входе эталонной рейки в зацепление с колесом 28 муфта 29 выключается. Для уменьшения тормозного момента в муфте 29 и уменьшения нагрузок в винтовой паре, диски 25 и 26 прижаты друг к другу уравновешивающей пружиной 30.

Аналогично работает устройство коррекции диаметра рабочей поверхности для колеса 13. Толкатель 21 в этом случае устанавливается на иаправляюш,ей 2. Ведущие колеса 13 и 17 не предназначены для перемещения тележки 1 и каретки 6, а имеют непосредственную кинематическую связь лишь с копировальной головкой 12 и копировальным столом 11. Сопротивления движению копировального устройства минимальны, благодаря чему резко уменьшаются нагрузки на колеса 13 и 17 и исключается их проскальзывание.

Наличие толкателей с эталонной рейкой и ведущих колес с механизмом изменения диаметра рабочей поверхности позволяет периодически корректировать износ рабочих поверхностей шкивов, поддерживая тем самым заданную точность вырезки деталей независимо от износа приводных колес и времени эксплуатации машины. И если точность известного устройства резко снижается (в 3-5 раза) после нескольких лет эксплуатации, то точность предлагаемого устройства остается первоначальной.

Наличие механизма изменения рабочей поверхности позволяет также компенсировать влияние неточности изготовления приводных колес на точность вырезки деталей.

Формула изобретения

размешенными на тележке с возможностью перемещения относительно оси приводного колеса, механизмом изменения диаметра приврдного колеса и щестерней, закрепленной на оси приводного колеса и взаимодействующей с упомянутой рейкой.

Источники информации, принятые во внимание при экспертизе

28

Авторы

Даты

1981-01-15—Публикация

1979-01-11—Подача