(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления корпуса железнодорожной автосцепки | 1979 |

|

SU941053A1 |

| ПОВОРОТНО-КАРУСЕЛЬНЫЙ СТЕНД | 2008 |

|

RU2385813C1 |

| МАНИПУЛЯТОР АВТОСЦЕПКИ | 2010 |

|

RU2434734C1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ | 1991 |

|

RU2111099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ | 1991 |

|

RU2071858C1 |

| Устройство сопряжения стяжного ящика и сцепного оборудования железнодорожного подвижного состава | 1982 |

|

SU1024337A1 |

| Формирующее устройство для сварки вертикальных швов | 1980 |

|

SU1039679A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2097237C1 |

1

Изобретение относится к сварке, а именно к вспомогательным устройствам для производства электрошлаковой сварки и может найти применение при ремонте железнодорожного оборудования.

Известно формирующее устройство для производства электрошлаковой сварки, состояш,ее из жестких или шарнирно соединенных медных водоохлаждаемых пластин 1.

Недостаток устройства - невозможность применить его для ремонта хвостовика автосцепки.

Наиболее близким по технической суш,ности к предлагаемому изобретению является устройство для электрошлаковой сварки, преимущественно хвостовика корпуса железнодорожной автосцепки, содержащее внутренний и внешний водоохлаждаемые элементы 2.

Однако применение такого устройства для ремонта хвостовика корпуса автосцепки не обеспечивает нужные размеры перемычки хвостовика, гарантирующие требуемую прочность детали, и приводит к повышенному расходу сварочных материалов.

Целью изобретения является повышение производительности и экономия сварочных материалов.

Поставленная цель достигается тем, что внутренний формирующий элемент снабжен опорными щечками и кронштейном с профилированным упором, а внешний - днищем с жестко присоединенными к нему удлинителем и кронштейнами, расположенными симметрично по обе стороны от внутреннего формирующего элемента двумя осями с эксцентричными хвостовиками, установленными в кронштейнах и стяжными рычагами, выполненными с захватом на одном конце и жестко насаженными другим концом на эксцентричные хвостовики, причем внешний формулирующий элемент выполнен из гибкого листа, базирующегося своей средней частью на опорных щечках внутреннего.

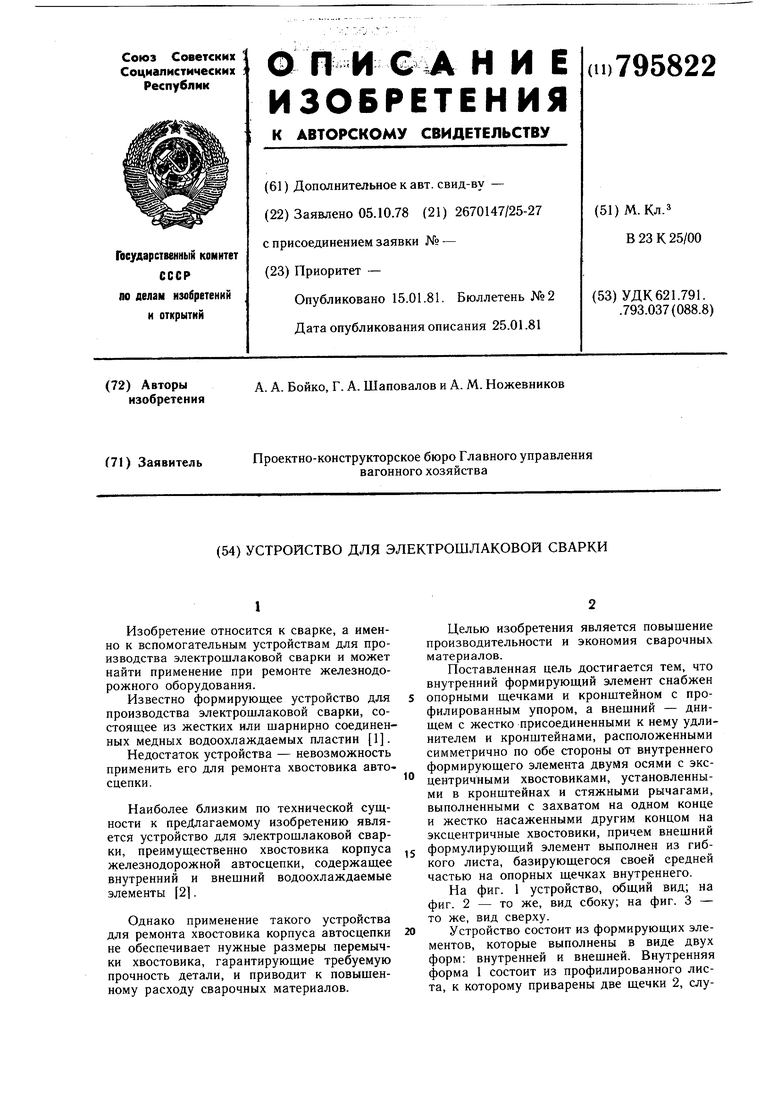

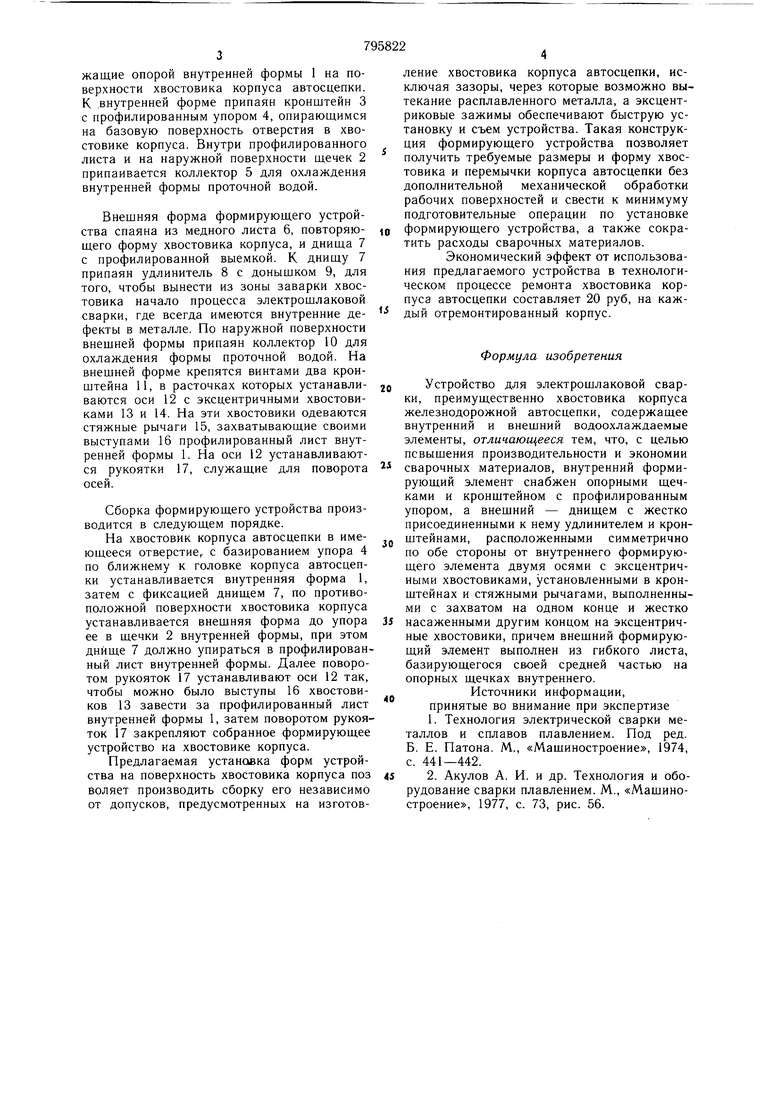

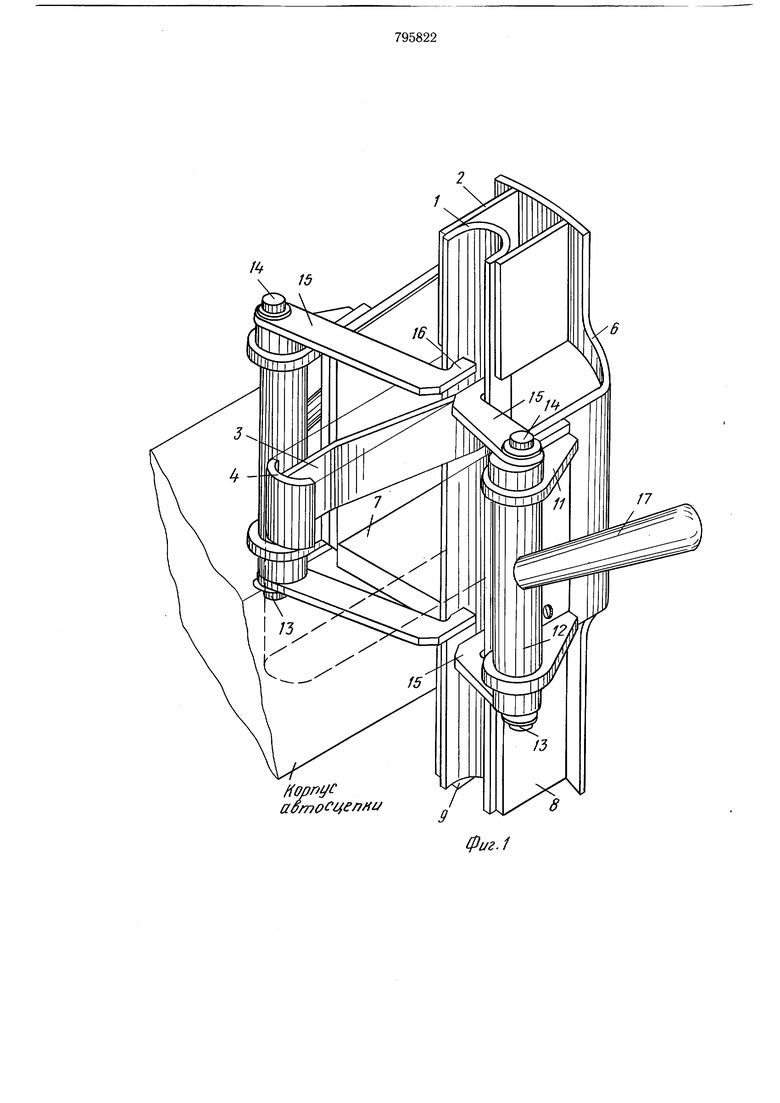

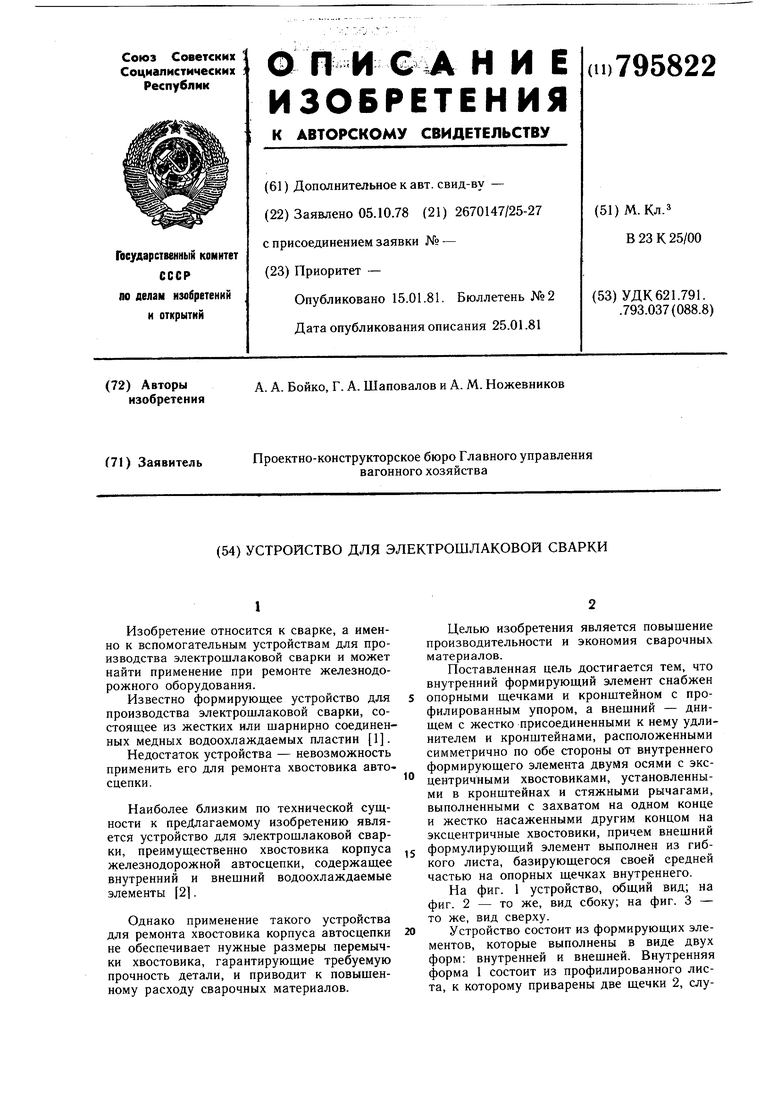

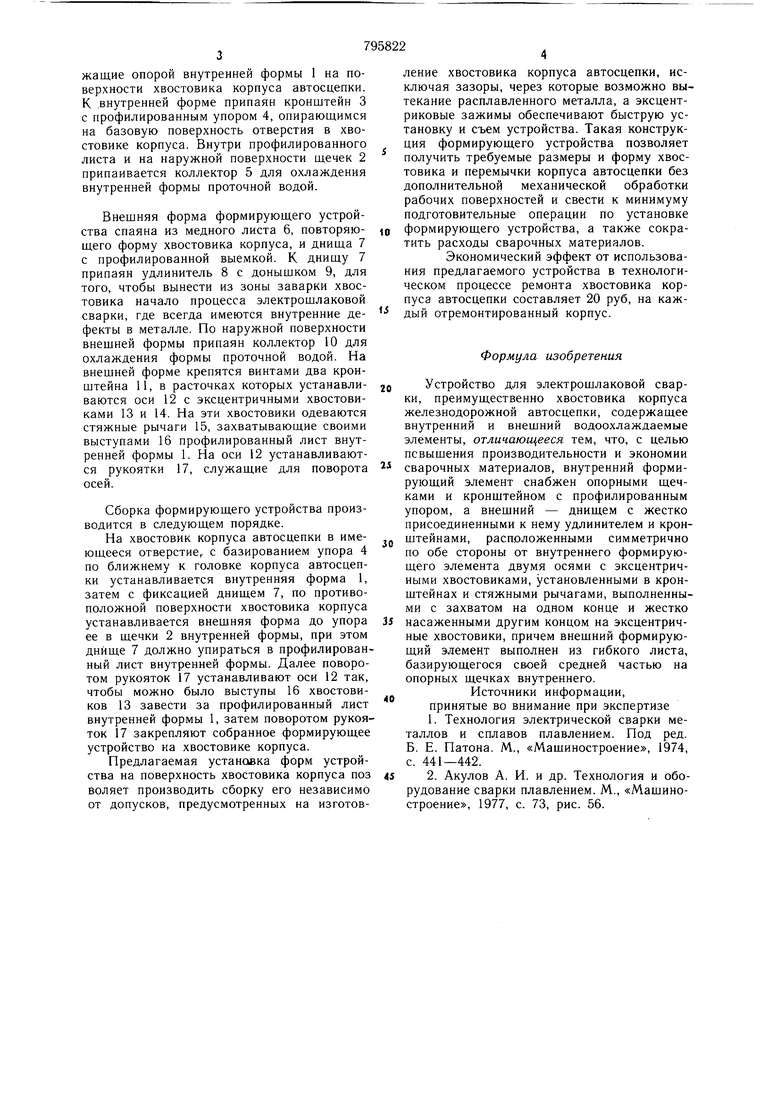

На фиг. 1 устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сверху.

Устройство состоит из формирующих элементов, которые выполнены в виде двух форм: внутренней и внещней. Внутренняя форма 1 состоит из профилированного листа, к которому приварены две щечки 2, служащие опорой внутренней формы 1 на поверхности хвостовика корпуса автосцепки. К внутренней форме припаян кронштейн 3 с профилированным упором 4, опирающимся на базовую поверхность отверстия в хвостовике корпуса. Внутри профилированного листа и на наружной поверхности щечек 2 припаивается коллектор 5 для охлаждения внутренней формы проточной водой. Внешняя форма формируюш,его устройства спаяна из медного листа 6, повторяющего форму хвостовика корпуса, и днища 7 с профилированной выемкой. К днищу 7 припаян удлинитель 8 с донышком 9, для того, чтобы вынести из зоны заварки хвостовика начало процесса электрошлаковой сварки, где всегда имеются внутренние дефекты в металле. По наружной поверхности внешней формы припаян коллектор 10 для охлаждения формы проточной водой. На внешней форме крепятся винтами два кронштейна 11, в расточках которых устанавливаются оси 12 с эксцентричными хвостовиками 13 и 14. На эти хвостовики одеваются стяжные рычаги 15, захватывающие своими выступами 16 профилированный лист внутренней формы 1. На оси 12 устанавливаются рукоятки 17, служащие для поворота осей. Сборка формирующего устройства производится в следующем порядке. На хвостовик корпуса автосцепки в имеющееся отверстие, с базированием упора 4 по ближнему к головке корпуса автосцепки устанавливается внутренняя форма 1, затем с фиксацией днищем 7, по противоположной поверхности хвостовика корпуса устанавливается внешняя форма до упора ее в щечки 2 внутренней формы, при этом днище 7 должно упираться в профилированный лист внутренней формы. Далее поворотом рукояток 17 устанавливают оси 12 так, чтобы можно было выступы 16 хвостовиков 13 завести за профилированный лист внутренней формы 1, затем поворотом рукояток 17 закрепляют собранное формирующее устройство на хвостовике корпуса. Предлагаемая установка форм устройства на поверхность хвостовика корпуса поз воляет производить сборку его независимо от допусков, предусмотренных на изготовление хвостовика корпуса автосцепки, исключая зазоры, через которые возможно вытекание расплавленного металла, а эксцентриковые зажимы обеспечивают быструю установку и съем устройства. Такая конструкция формирующего устройства позволяет получить требуемые размеры и форму хвостовика и перемычки корпуса автосцепки без дополнительной механической обработки рабочих поверхностей и свести к минимуму подготовительные операции по установке формирующего устройства, а также сократить расходы сварочных материалов. Экономический эффект от использования предлагаемого устройства в технологическом процессе ремонта хвостовика корпуса автосцепки составляет 20 руб, на каждый отремонтированный корпус. Формула изобретения Устройство для электрощлаковой сварки, преимущественно хвостовика корпуса железнодорожной автосцепки, содержащее внутренний и внешний водоохлаждаемые элементы, отличающееся тем, что, с целью повышения производительности и экономии сварочных материалов, внутренний формирующий элемент снабжен опорными щечками и кронштейном с профилированным упором, а внешний - днищем с жестко присоединенными к нему удлинителем и кронштейнами, расположенными симметрично по обе стороны от внутреннего формирующего элемента двумя осями с эксцентричными хвостовиками, установленными в кронщтейнах и стяжными рычагами, выполненными с захватом на одном конце и жестко насаженными другим концом на эксцентричные хвостовики, причем внешний формирующий элемент выполнен из гибкого листа, базирующегося своей средней частью на опорных щечках внутреннего. Источники информации, принятые во внимание при экспертизе 1.Технология электрической сварки металлов и сплавов плавлением. Под ред. Б. Е. Патона. М., «Машиностроение, 1974, с. 441-442. 2.Акулов А. И. и др. Технология и оборудование сварки плавлением. М., «Машиностроение, 1977, с. 73, рис. 56.

Норпус aomoCL(enHi

фиг.1

.f2

Авторы

Даты

1981-01-15—Публикация

1978-10-05—Подача