быть допущен в эксплуатацию в криогенных конструкциях.

Цель изобретения - обеспечение высокого качества двусторонних сварных швов, преимущественно из аустенитных сталей, склонных к охрупчиванию при вьвдержке в диапазоне критических температур 500-850 С.

Поставленная цель достигается тем, что проплавление выполняют поочередно с одной и с другой стороны двустороннего сварного шва, при этом первое проплавление осуществляют со стороны сварного шва, выполненного первым. Кроме того, проплавление осуществляют на режимах выполнения двустороннего сварного шва.

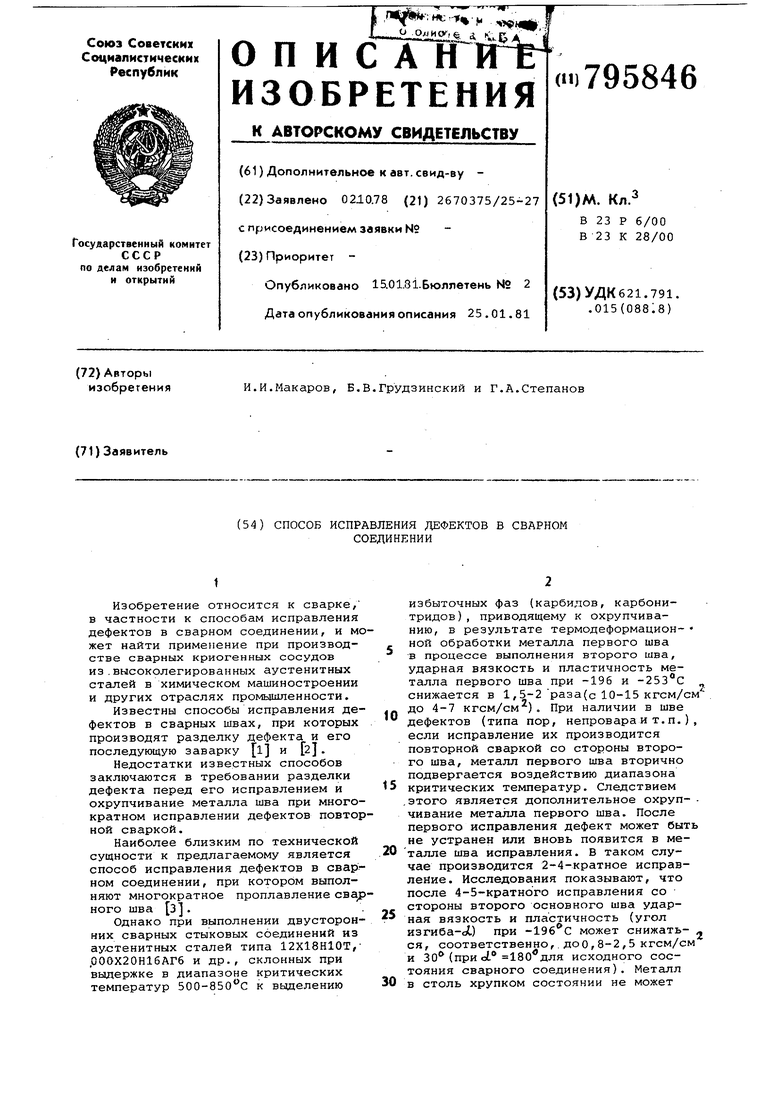

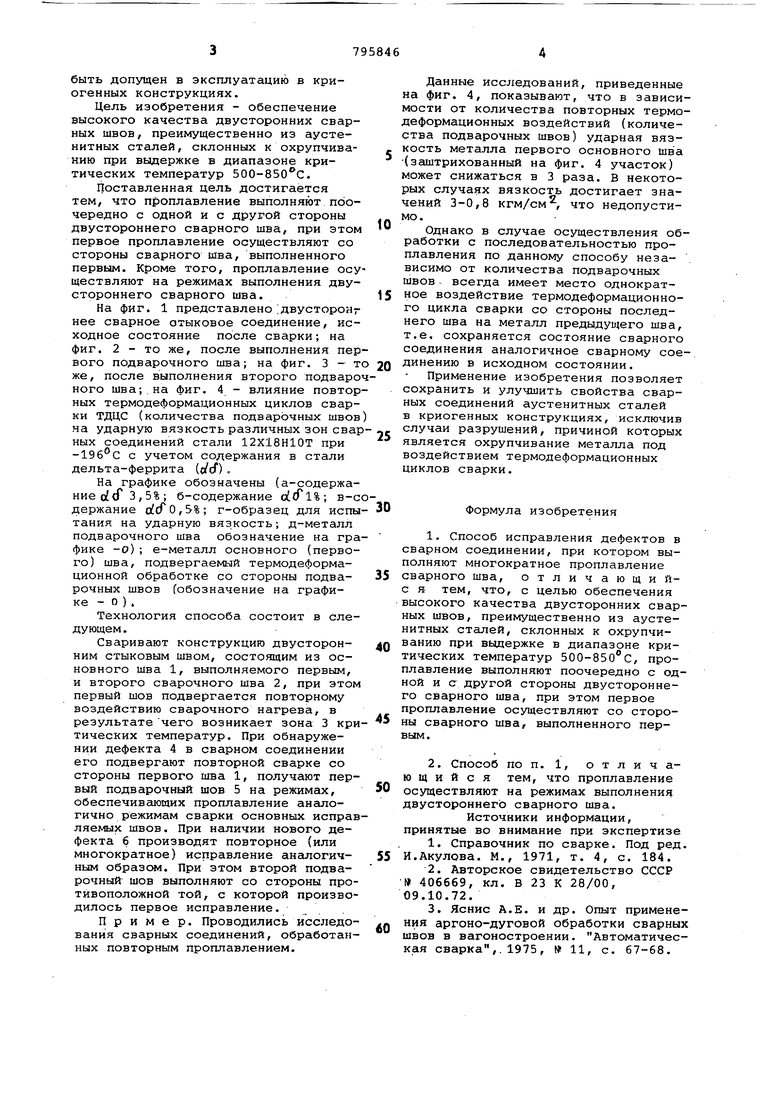

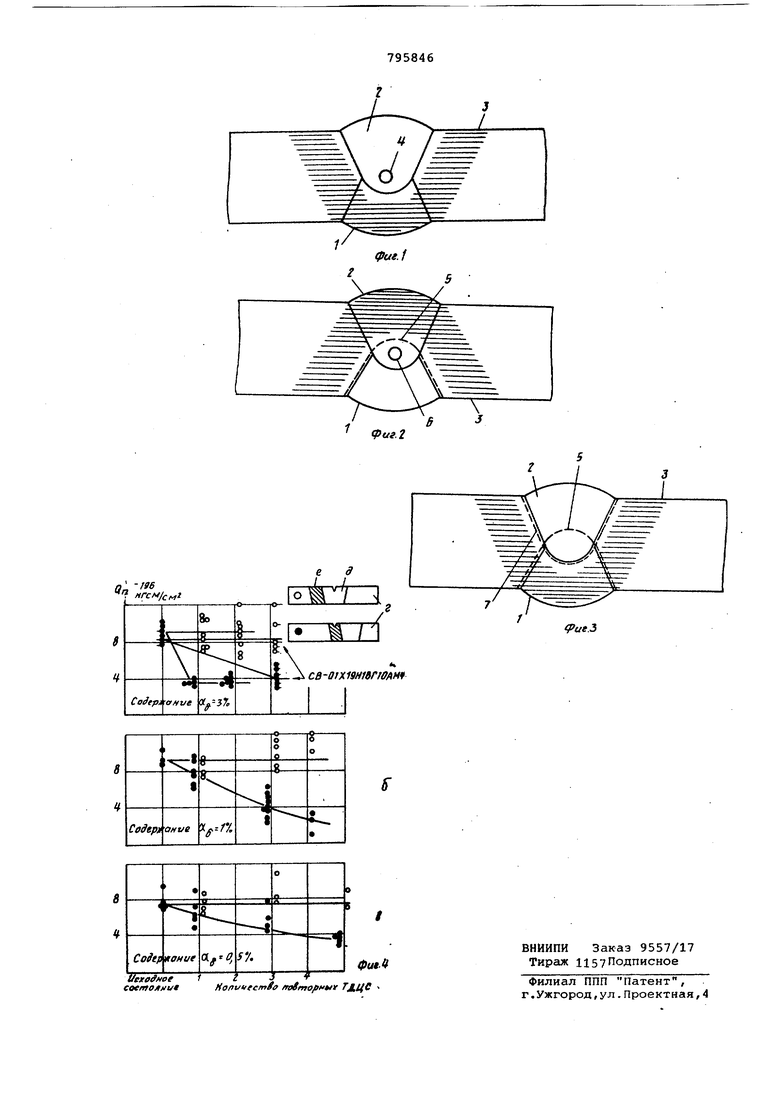

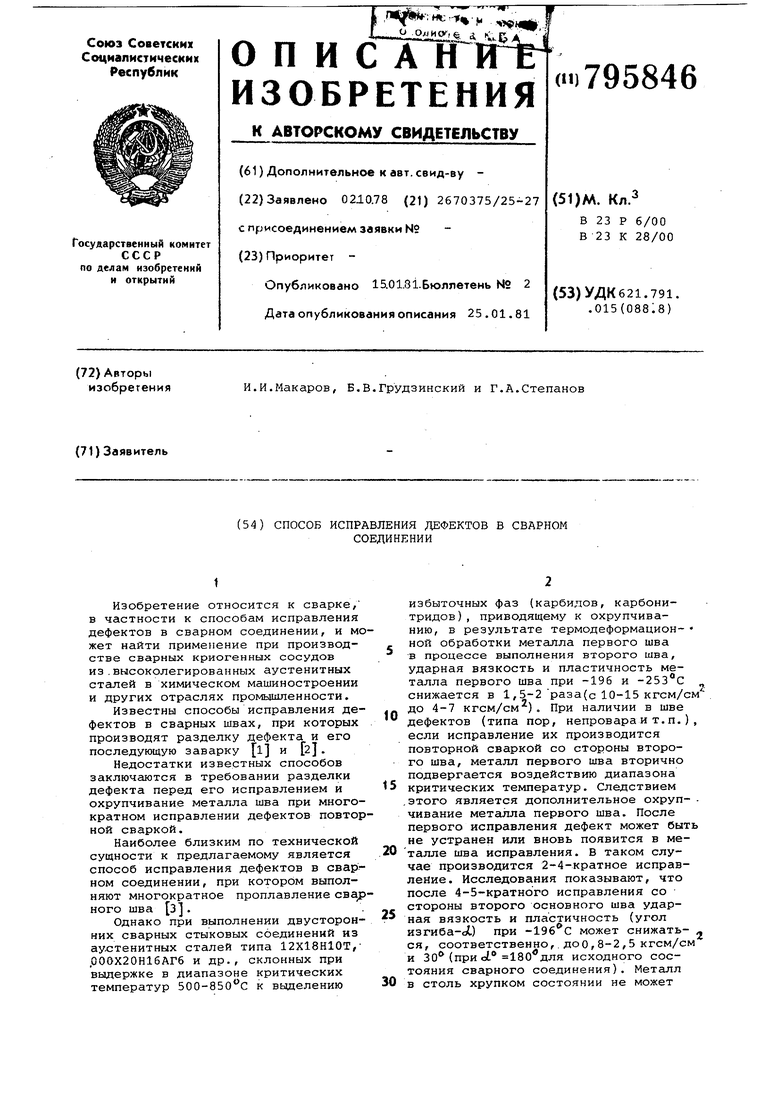

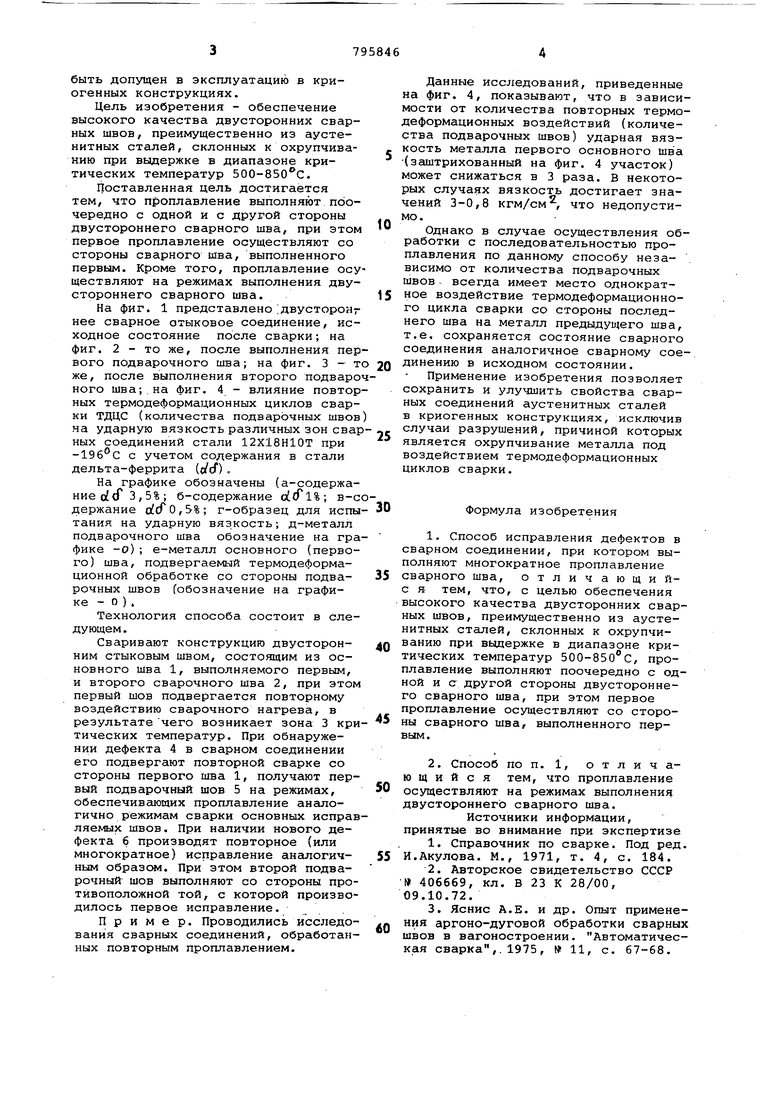

На фиг. 1 представлено ;двусторонг нее сварное стыковое соединение, исходное состояние после сварки; на фиг. 2 - то же, после выполнения первого подварочного шва; на фиг. 3 - т же, после выполнения второго подвароного шва;, на фиг. 4 - влияние повторных термодеформационных циклов сварки ТДЦС (количества подварочных швов на ударную вязкость различных зон сварных соединений стали 12Х18Н10Т при с учетом содержания в стали дельта-феррита (c/cf)

На графике обозначены (а-содержаниеЫ Г 3,5%; б-содержание о сГ1%; в-сдержание ,&%; г-образец для испытания на ударную вяз.кость; д-металл подварочного шва обозначение на графике -о); е-металл основного (первого) шва, подвергаемый термодеформационной обработке со стороны подварочных швов (обозначение на графике - о ).

Технология способа состоит в следующем .

Сваривают конструкцию двусторонним стыковым швом, состоящим из основного шва 1, выполняемого первым, и второго сварочного шва 2, при этом первый шов подвергается повторному воздействию сварочного нагрева, в результате чего возникает зона 3 критических температур. При обнаружении дефекта 4 в сварном соединении его подвергают повторной сварке со стороны первого шва 1, получают первый подварочный шов 5 на режимах, обеспечивающих проплавление аналогично режимам сварки основных исправляемых швов. При наличии нового дефекта 6 производят повторное (или многократное) исправление аналогичHfcjM образе. При этом второй подварочный шов выполняют со стороны противоположной той, с которой производилось первое исправление.

Пример. Проводились исследования сварных соединений, обработанных повторным проплавлением.

Данные исследований, приведенные на фиг. 4, показывают, что в зависимости от количества повторных термодеформационных воздействий (количества подварочных швов) ударная вяэ кость металла первого основного шва (заштрихованный на фиг. 4 участок) может снижаться в 3 раза. В некоторых случаях вязкость достигает значений 3-0,8 кгм/см, что недопустиQ МО.

Однако в случае осуществления обработки с последовательностью проплавления по данному способу независимо от количества подварочных швов всегда имеет место однократное воздействие термодеформационного цикла сварки со стороны последнего шва на металл предыдущего шва, т.е. сохраняется состояние сварного соединения аналогичное сварному соеQ динению в исходном состоянии.

Применение изобретения позволяет сохранить и улучшить свойства сварных соединений аустенитных сталей в криогенных конструкциях, исключив случаи разрушений, причиной которых является охрупчивание металла под воздействием термодеформационных циклов сварки.

Формула изобретения

1.Способ исправления дефектов в сварном соединении, при котором выполняют многократное проплавление

сварного шва, отличающийс я тем, что, с целью обеспечения высокого качества двусторонних сварных швов, преимущественно из аустенитных сталей, склонных к охрупчиванию при выдержке в диапазоне критических температур 500-850 С, проплавление выполняют поочередно с одной и с другой стороны двустороннего сварного шва, при этом первое проплавление осуществляют со стороны сварного шва, выполненного первым.

2.Способ по п. 1, отличающийся тем, что проплавление

осуществляют на режимах выполнения двустороннего сварного шва.

Источники информации, принятые во внимание при экспертизе

1.Справочник по сварке. Под ред. И.Акулова. М., 1971, т. 4, с. 184.

2.Авторское свидетельство СССР 406669, кл. В 23 К 28/00,

09.10.72.

3.Яснис А.Е. и др. Опыт применения аргоно-дуговой обработки сварных

швов в вагоностроении. Автоматическая сварка,. 1975, 11, с. 67-68.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ | 2011 |

|

RU2465108C1 |

| Способ сварки кольцевых стыков труб | 1982 |

|

SU1180213A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| МЕТАЛЛЫ СВАРНОГО ШВА С ВЫСОКОЙ ВЯЗКОСТЬЮ И ПРЕВОСХОДНЫМ СОПРОТИВЛЕНИЕМ ПЛАСТИЧЕСКОМУ РАЗРЫВУ | 2011 |

|

RU2584621C2 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

| Способ исправления дефектов сварного шва | 1987 |

|

SU1540997A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛА НА ОСНОВЕ СЛОЕВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И СТАЛИ ИЛИ ТИТАНА С ОДНО- ИЛИ ДВУСТОРОННИМИ ШВАМИ | 2004 |

|

RU2284252C2 |

| Способ удаления дефектов | 1988 |

|

SU1648666A1 |

| СВАРНЫЕ КОНСТРУКЦИИ ИЗ КОРРОЗИОННО-УСТОЙЧИВЫХ СПЛАВОВ В КОНСТРУКЦИЯХ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И ТРУБОПРОВОДАХ, ВЫДЕРЖИВАЮЩИЕ ВЫСОКИЕ ОСЕВЫЕ ПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ | 2008 |

|

RU2452779C2 |

Авторы

Даты

1981-01-15—Публикация

1978-10-02—Подача