(54) СТАНОК ДЛЯ СБОРКИ ВТУЛОЧНО-РОЛИКОВОП ПЛАСТИНЧАТОЙ ЦЕПИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Роторная автоматическая линия сборки втулочно-роликовой цепи | 1977 |

|

SU721247A1 |

| Устройство для управления технологической линией | 1986 |

|

SU1381426A1 |

| Автомат для сборки внутренних звеньев втулочно-роликовых цепей | 1990 |

|

SU1754319A1 |

| Шлифовальный станок | 1980 |

|

SU865615A1 |

| Роторно-конвейерная машина для сборки цепей | 1981 |

|

SU948059A1 |

| Способ сборки втулочно-роликовых цепей | 1987 |

|

SU1480957A1 |

| КОНВЕЙЕР ДЛЯ СБОРКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ЖГУТОВ ПРОВОДОВ | 2009 |

|

RU2399107C1 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| ПРИКАТОЧНОЕ УСТРОЙСТВО К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1970 |

|

SU267056A1 |

Изобретение относится к общему машиностроению, к производству сбо.рочных операций, в частности, к усТ ройствам для сборки втулочно-роликовых цепей. Известно устройство для сборки цепей, состоящее из прессовых головок , приводимьах в движение от силового вала через кривошипные и рычажные усилители. Перемещение отдельных элементов звена цепи между рабочими органами устройства.от одной позиции к другой осуществляется тран портным устройством, работающим по принципу грейферного перекладчика. Известное устройство состоит из основания, имеющего горизонтальную сборочную плоскость, над которой размещена платформа питания для подачи собираемых элементов на сборочную плоскость. Платформа питания и сборочная плоскость размещены вдоль сборочного пути, состоящего из ряда чередующихся питающих и сборочных позиций. Для перемещения элементов цепи имеет ряд движущих дегалвй (вилок), смонтированных на каретке, которая движется циклически ij Однако сборка звена производится тремя прессовыми головками, приводимыми в движение от одного силового вала. Установка питающих и сборочных позиций вдоль сборочного пути по одной линии не позволяет использовать это устройство для сборки цепей с крупным шагом, так как при больших габаритах собираемых элементов позиции сборки далеко отстоят друг от друга и сборка звена прессовыми головками, ;приврдимыми в действие от одного силового вала, затруднительна. Известно также устройство, объединяющее две ветви конвейера под рабочим органом одной машины, содержащее замкнутый цепнбй конвейер с держателями для деталей ирасположенные в порядке технологического процесса пресса, питсоощие, подающие и контролирующие механизкЕЛ 2}. Однако это устройство невозможно использовать для сборки цепи из-за , различного натяжения ветвей конвейера, которые -не устанавливгцотся соосно с рабочим инструментом, в результате чего происходит поломка инструмента. Цель изобретения - повышение срока службы станка и надежности работы, улучшение его эксплуатационных качеств.

Поставленная цель достигается тем, что станок снабжен установленными на станине направляющими для ветвей конвейера, опорными колодками, смонтированными на цепном конвейере и контактирующими с этими

направляющими, дополнительным приводом, синхронизированным с основным и с механизмами напрессовки, при это

каждая ветвь цепного конвейера связана с одним из приводов и кинематически с другой ветвью.

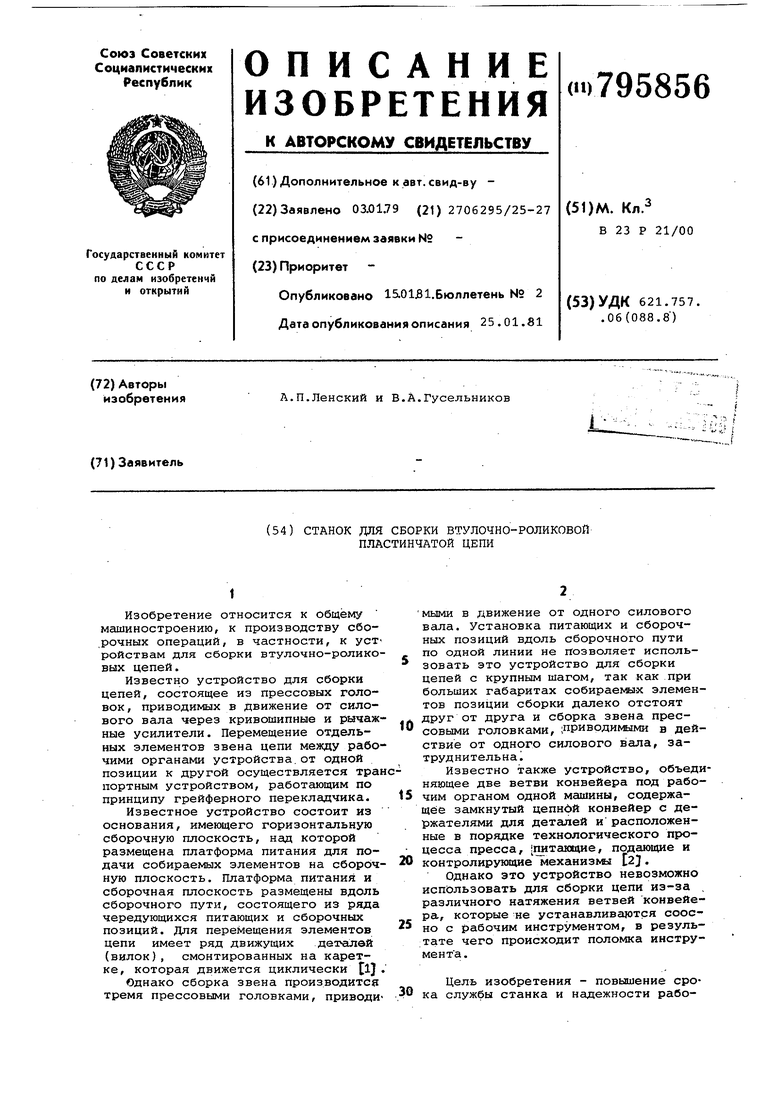

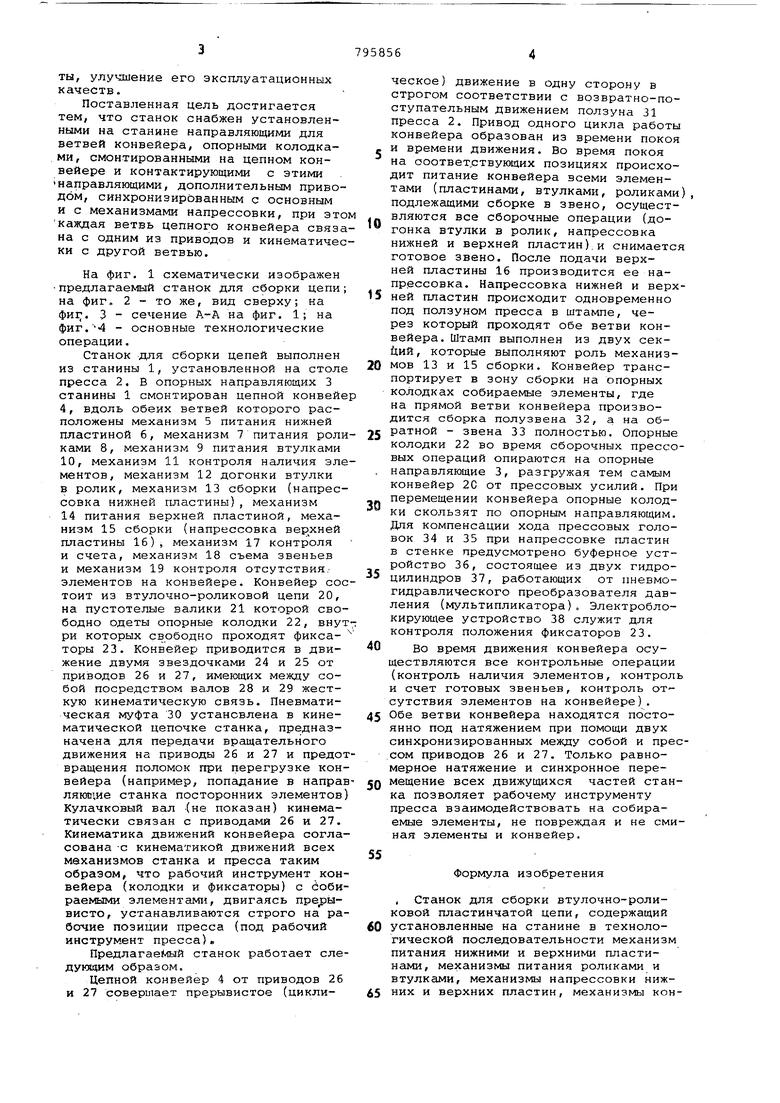

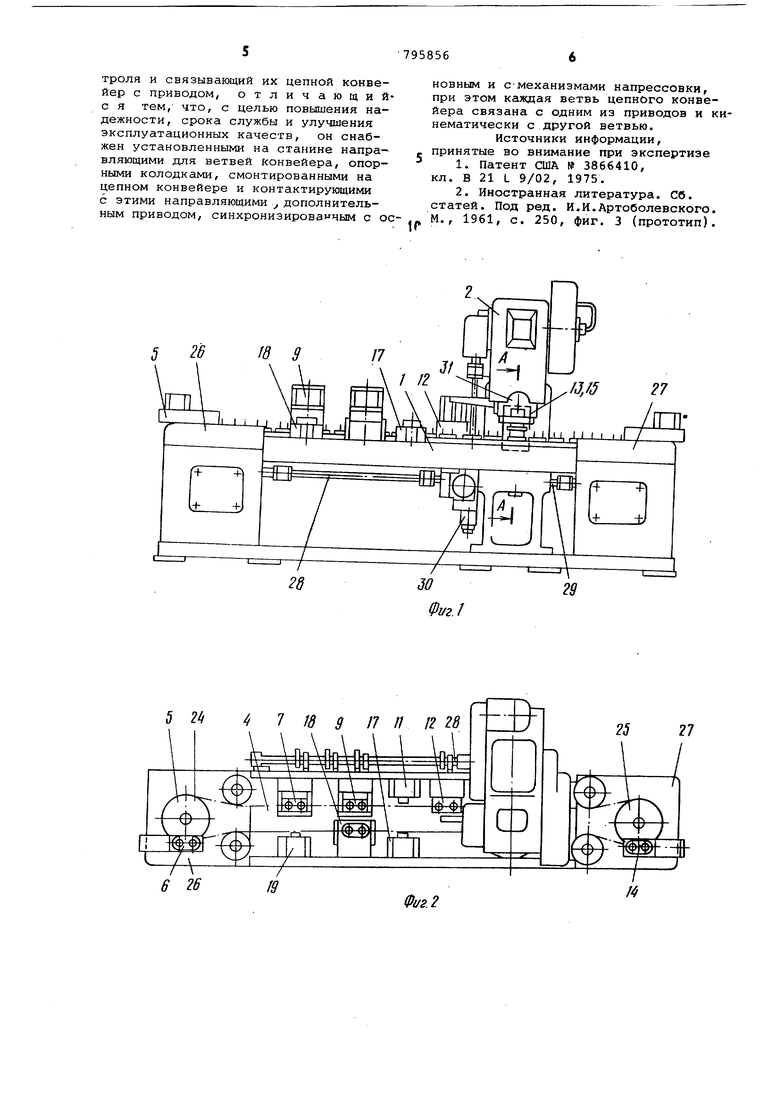

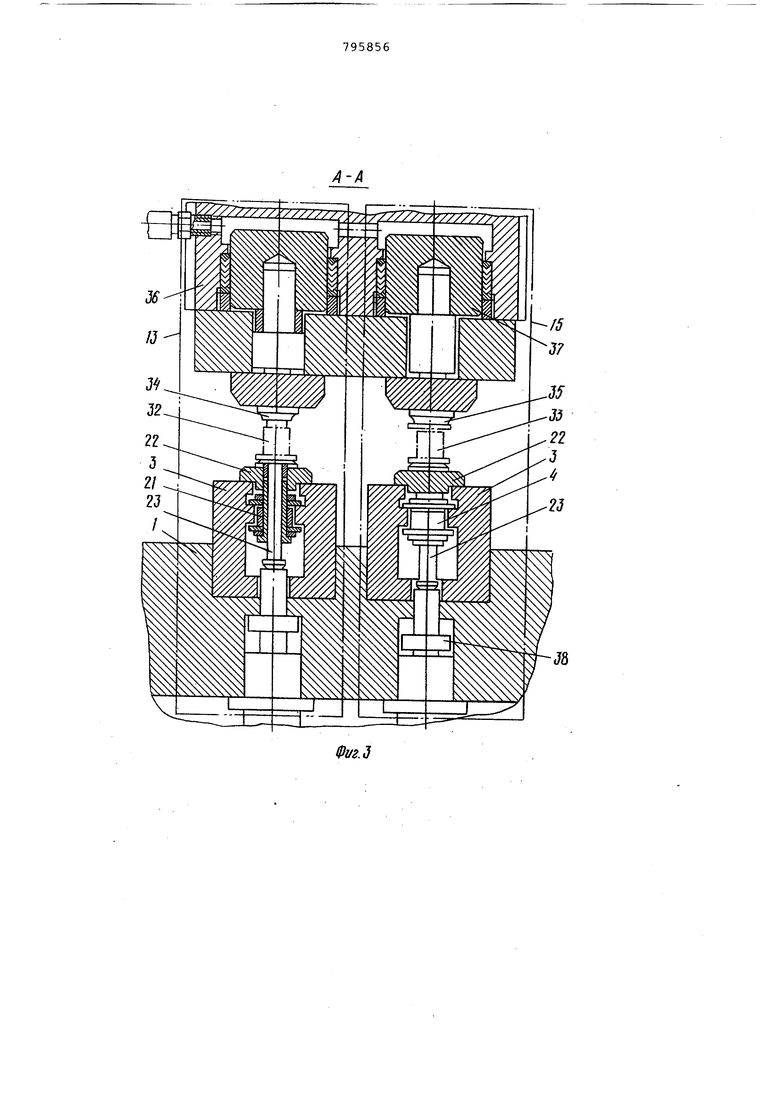

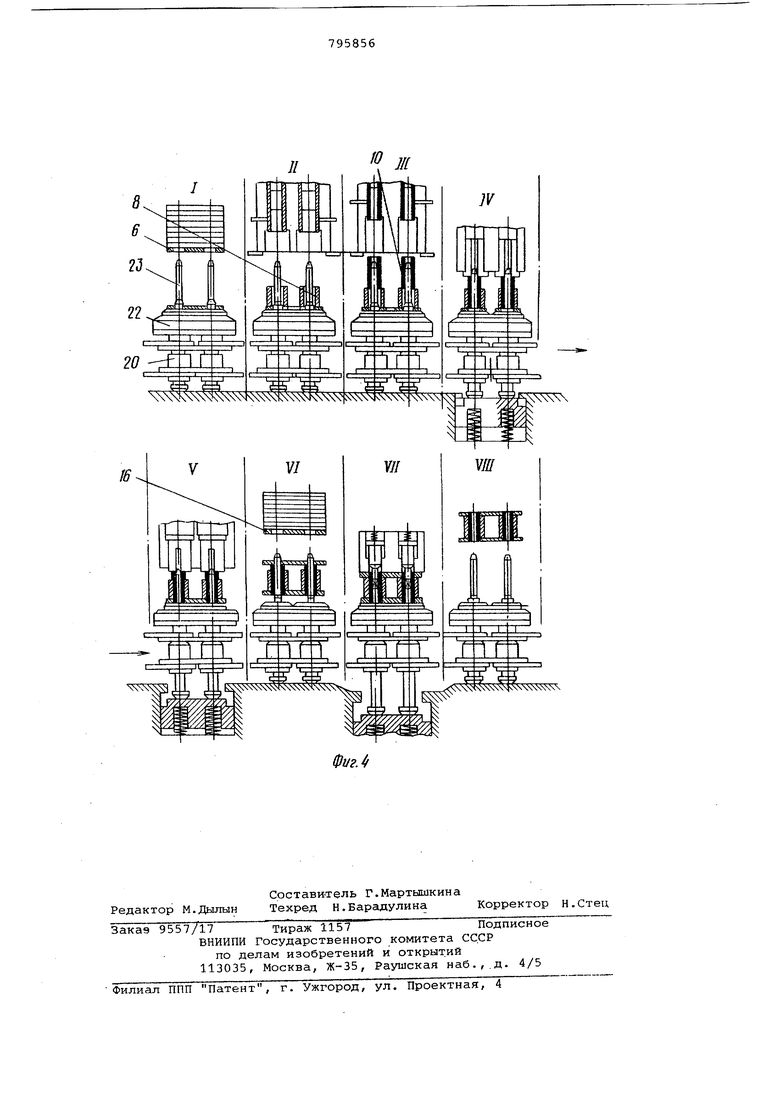

На фиг, 1 схематически изображен предлагаемый станок для сборки цепи; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 1; на фиг.4 - основные технологические операции.

Станок для сборки цепей выполнен из станины 1, установленной на столе пресса 2. В опорных направляющих 3 станины 1 смонтирован цепной конвейе 4, вдоль обеих ветвей которого расположены механизм 5 питания нижней пластиной 6, механизм 7 питания роликами 8, механизм 9 питания втулками 10, механизм 11 контроля наличия элементов, механизм 12 догонки втулки в ролик, механизм 13 сборки (напрессовка нижней пластины), механизм 14 питания верхней пластиной, механизм 15 сборки (напрессовка пластины 16), механизм 17 контроля и счета, механизм 18 съема звеньев и механизм 19 контроля отсутствия/ элементов на конвейере. Конвейер состоит из втулочно-роликовой цепи 20, на пустотелые валики 21 которой свободно одеты опорные колодки 22, внутри которых свободно проходят фиксаторы 23. Конвейер приводится в движение двумя звездочками 24 и 25 от приводов 26 и 27, имеющих между собой посредством валов 28 и 29 жесткую кинематическую связь. Пневматическая муфта 30 установлена в кинематической цепочке станка, предназначена для передачи вращательного движения на приводы 26 и 27 и предотвращения поломок при перегрузке конвейера (например, попадание в направляюпше станка посторонних элементов) Кулачковый вал (не показан) кинематически связан с приводами 26 и 27. Кинематика движений конвейера согласована -с кинематикой движений всех механизмов станка и пресса таким образом, что рабочий инструмент конвейера (колодки и фиксаторы) с йобираемыми элементами, двигаясь прерывисто, устанавливаются строго на рабочие позиции пресса (под рабочий инструмент пресса).

Предлагаемый станок работает следуккцим образом.

Цепной конвейер 4 от приводов 26 и 27 совершает прерывистое (циклическое) движение в одну сторону в строгом соответствии с возвратно-поступательным движением ползуна 31 пресса 2. Привод одного цикла работы конвейера образован из времени покоя с и времени движения. Во время покоя на соответствующих позициях происходит питание конвейера всеми элементами (пластинами, втулками, роликами), подлежащими сборке в звено, осущест.. вляются все сборочные операции (догонка втулки в ролик, напрессовка нижней и верхней пластин); и снимается готовое звено. После подачи верхней пластины 16 производится ее напрессовка. Напрессовка нижней и верхней пластин происходит одновременно под ползуном пресса в штампе, через который проходят обе ветви конвейера. Штамп выполнен из двух секйий, которые выполняют роль механизмов 13 и 15 сборки. Конвейер транспортирует в зону сборки на опорных колодках собираемые элементы, где на прямой ветви конвейера производится сборка полузвена 32, а на обратной - звена 33 полностью. Опорные колодки 22 во время сборочных прессовых операций опираются на опорные направляющие 3, разгружая тем самым конвейер 2С от прессовых усилий. При

перемещении конвейера опорные колодки скользят по опорным направляющим. Для компенсации хода прессовых головок 34 и 35 при напрессовке пластин в стенке предусмотрено буферное устройство 36, состоящее из двух гидро5 цилиндров 37, работающих от пневмогидравлического преобразователя давления (мультипликатора), Электроблокирующее устройство 38 служит для контроля положения фиксаторов 23.

0 Во время движения конвейера осуществляются все контрольные операции (контроль наличия элементов, контроль и счет готовых звеньев, контроль отсутствия элементов на конвейере).

5 Обе ветви конвейера находятся постоянно под натяжением при помощи двух синхронизированных между собой и прессом приводов 26 и 27. Только равномерное натяжение и синхронное перео мещение всех движущихся частей станка позволяет рабочему инструменту пресса взаимодействовать на собираемые элементы, не повреждая и не сминая элементы и конвейер.

Формула изобретения

, Станок для сборки втулочно-роликовой пластинчатой цепи, содержащий

0 установленные на станине в технологической последовательности механизм питания нижними и верхними пластинами, механизмы питания роликами и втулками, механизмы напрессовки нижних и верхних пластин, механизмы контроля и связывающий их цепной конвейер с приводом, отличающийс я тем, что, с целью повышения надежности, срока службы и улучшения эксплуатационных качеств, он снабжен установленны «1и на станине направляющими для ветвей конвейера, опорными колодками, смонтированными на цепном конвейере и контактирующими с этими направляющими дополнительным приводом, синхронизированным с ос54 7 W 9 17 П 5 2

новным и смеханизмами напрессовки, при этом каждая ветвь цепного конвейера связана с одним из приводов и кинематически с другой ветвью.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1979-01-03—Подача