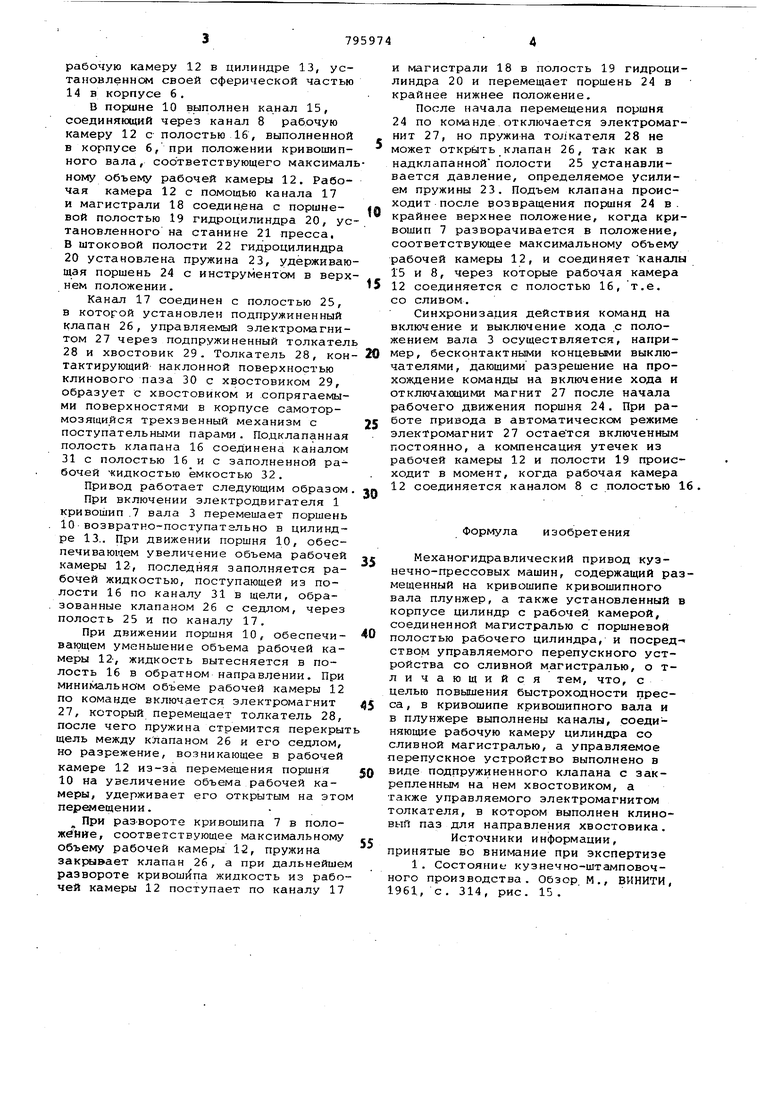

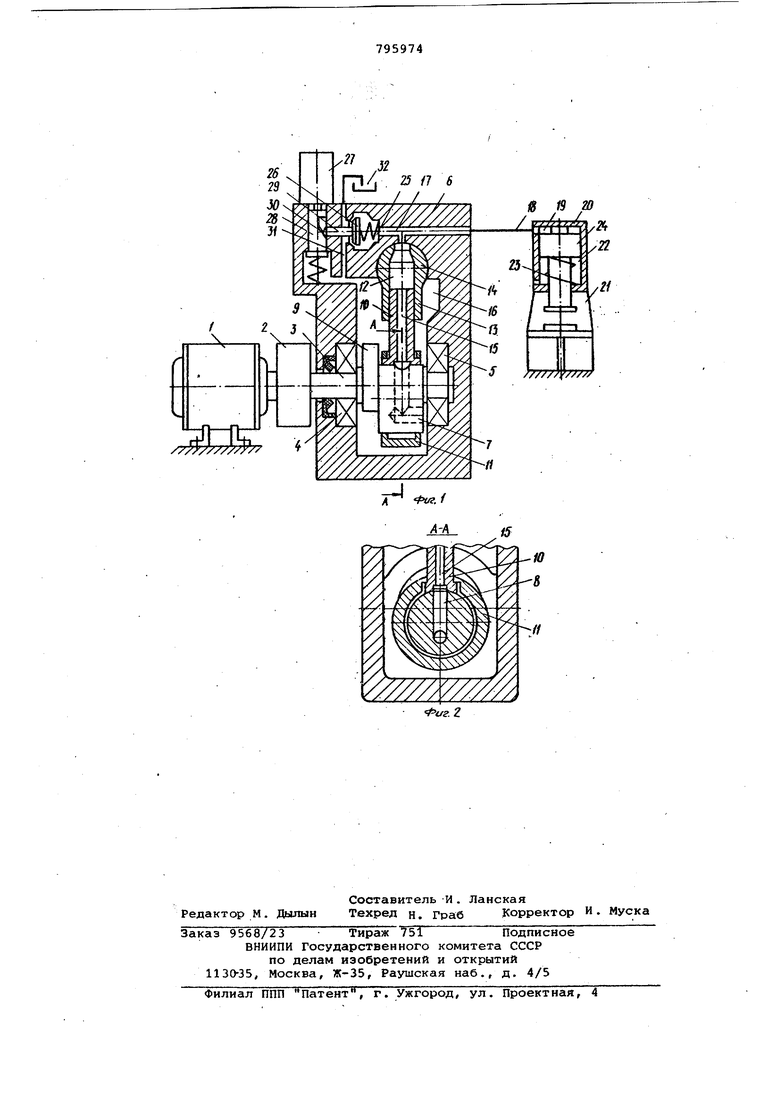

(54) МЕХАНОГИДРАВЛИЧЕСКИЙ ПРИВОД КУЗНЕЧНОПРЕССОВЫХ МАШИН рабочую камеру 12 в цилиндре 13, установленном своей сферической частью 14 в корпусе б. В поршне 10 выполнен канал 15, соединяющий через канал 8 рабочую камеру 12 с полостью 16, выполненной в корпусе 6, при положении кривошипного вала, соответствующего максимал ному объему рабочей камеры 12. Рабочая камера 12 с помощью канала 17 и магистрали 18 соединена с поршневой полостью 19 гидроцилиндра 20, ус тановленного на станине 21 пресса, В штоковой полости 22 гидроцилиндра 20 установлена пружина 23, удерживаю щая поршень 24 с инструментом в верх нем положении. Канал 17 соединен с полостью 25, в которой установлен подпружиненный клапан 26, управляемый электромагнитом 27 через подпружиненный толкател 28 и хвостовик 29. Толкатель 28, кон тактирующий наклонной поверхностью клинового паза 30 с хвостовиком 29, образует с хвостовиком и сопрягаемыми поверхностями в корпусе самотормозящийся трехзвенный механизм с поступательными парами. Подклапанная полость клапана 16 соединена каналом 31 с полостью 16 и с заполненной рабочей жидкостью ёмкостью 32. Привод работает следующим образом При включении электродвигателя 1 кривошип .7 вала 3 перемешает поршень 10 возвратно-поступатзльно в цилиндре 13.. При движении поршня 10, обеспечивающем увеличение объема рабочей камеры 12, последняя заполняется рабочей жидкостью, поступающей из полости 16 по каналу 31 в щели, образованные клапаном 26 с седлом, через полость 25 и по каналу 17. При движении поршня 10, обеспечивающем уменьшение объема рабочей камеры 12-, жидкость вытесняется в полость 16 в обратном направлении. При минимальном объеме рабочей камеры 12 по команде включается электромагнит 27, который перемещает толкатель 28, после чего пружина стремится перекрыт щель между клапаном 26 и его седлом, но разрежение, возникающее в рабочей камере 12 из-за перемещения поршня 10 ма увеличение объема рабочей камеры, удерживает его открытым на это перемещении. При раЗВороте кривошипа 7 в положение, соответствующее максимальному объему рабочей камеры 12, пружина закрывает клапан 26, а при дальнейшем развороте кривошипа жидкость из рабо чей камеры 12 поступает по каналу 17 и магистрали 18 в полость 19 гидроцилиндра 20 и перемещает поршень 24 в крайнее нижнее положение. После начала перемещения поршня 24 по команде отключается электромагнит 27, но пружина толкателя 28 не может отКрить клапан 26, так как в надклапанной полости 25 устанавливается давление, определяемое усилием пружины 23. Подъем клапана происходит после возвращения поршня 24 в. крайнее верхнее положение, когда кривошип 7 разворачивается в положение, соответствующее максимальному объему рабочей камеры 12, и соединяет каналы 15 и 8, через которые рабочая камера 12 соединяется с полостью 16, т.е. со сливом. Синхронизация действия команд на включение и выключение хода с положением вала 3 осуществляется, например, бесконтактными концевыми выключателями, дающими разрешение на прохождение команды на включение хода и отключанвдими магнит 27 после начала рабочего движения поршня 24. При работе привода в автоматическом режиме электромагнит 27 остается включенным постоянно, а компенсация утечек из рабочей камеры 12 и полости 19 происходит в момент, когда рабочая камера 12 соединяется каналом 8 с полостью 16 Формула изобретения Механогидравлический привод кузнечно-прессовых машин, содержащий размещенный на кривошипе кривошипного вала плунжер, а также установленный в корпусе цилиндр с рабочей камерой, соединенной магистралью с поршневой полостью рабочего цилиндра, и посред- ством управляемого перепускного устройства со сливной магистралью, о тличающийся тем, что, с целью повышения быстроходности пресса , в кривошипе кривошипного вала и в плунжере выполнены каналы, соединяющие рабочую камеру цилиндра со сливной магистралью, а управляемое перепускное устройство выполнено в виде подпружиненного клапана с закрепленным на нем хвостовиком, а также управляемого электромагнитом толкателя, в котором выполнен клииовый паз для направления хвостовика. Источники информации, принятые во внимание при экспертизе 1. Состояние кузнечно-штамповочного производства. Обзор М., ВИНИТИ, 1961, с. 314, рис. 15.

26 29

/77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механогидравлический привод пресса | 1980 |

|

SU863416A1 |

| Механогидравлический привод кузнечно-прессовой машины | 1982 |

|

SU1071454A1 |

| Механогидравлический привод пресса | 1981 |

|

SU967855A1 |

| Гидравлический пресс | 1981 |

|

SU1031762A1 |

| Высокоскоростной молот | 1979 |

|

SU846038A1 |

| Механогидравлический пресс | 1990 |

|

SU1784472A1 |

| Устройство для производства разделительных операций | 1982 |

|

SU1050819A1 |

| Механогидравлический пресс | 1990 |

|

SU1784473A1 |

| Механизм вращения шпинделя зажимной головки манипулятора | 1978 |

|

SU811588A1 |

| Холодновысадочный автомат | 1978 |

|

SU763031A1 |

Авторы

Даты

1981-01-15—Публикация

1979-01-05—Подача