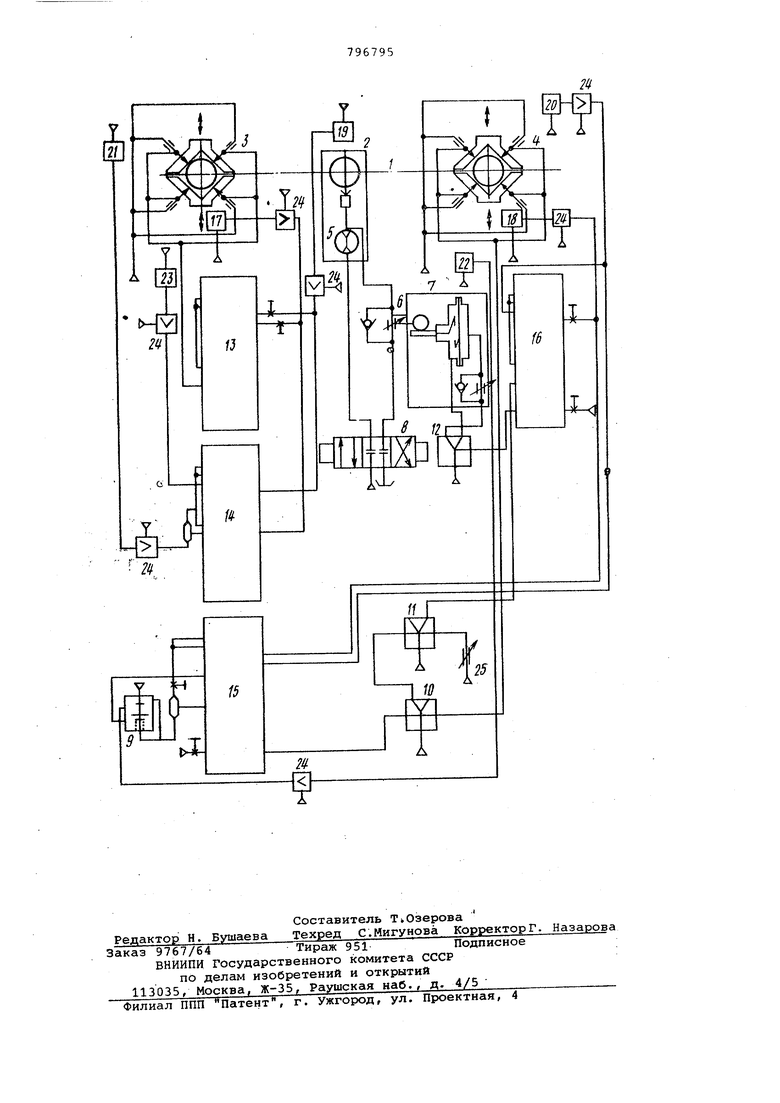

Изобретение относится к автоматическому регулированию, а более конкретно к устройствам для нанесения окраски на детали цилиндрической фор мы методом распыления с автоматичесК31М регулированием толщины наносимог покрытия. Известно устройство с автоматичес ким регулированием толщины покрытия, наносимого на движущуюся полосу ткани, в котором регулирование толщины слоя покрытия происходит за счет выработки электрического сигнала, вызываемого изменением толщины. Усиливание или ослабление сигнала используется для установления разницы потенциалов между массой покрытия и изнанкой покрываемого материала ij . Однако указанное устройство не Позволяет регулировать толщину покрытия отдельных деталей, так как в нем заложен принцип непрерывного кон троля. Известна установка для окраски металлических изделий, содержащая ша говый конвейер, камеры окраски и суш ки, индуктивный датчик, конечный выключатель, усилитель, гидромотор, регулируемый дроссель, шаговый двигатель с блоком управления, делитель Чж«.иi.. частоты, сумматор, цифровой вольтметр, ячейки И, счетчик с предустановкой, дешифратор нуля, адресователь знака и генератор импульсов 2j Недостатком указанной установки является то, что, вследствие допустимого размерного отклонения деталей от заданного, возможно ошибочное выявление толщины покрытия в случав, когда размер детали несоизмеримо больше толщины покрытия. Наиболее близким по технической сущности к предлагаемому является устройство для автоматического контроля толщины покрытия, содержгидее блоки и.змереиия, задатчики, весы с пневмоприводом, программное корректирующее устройство с шаговым исполнительным механизмом. С целью оперативности контроля и автоматического расчета толщины наносимого покрытия устройство снабжено вычислительным блоком, суммирующим реле, блоком памяти и логическим блоком переключения СзЗ. В данном устройстве пневматический сигнал, пропорциональный привесу ткани за цикл, запоминается в одном из запоминакмцих блоков, а в последующий цикл сравнивается с аналогичным сигнс1лом в суммируюших реле. Разница сигналов через программное корректи рующее устройство воздействует на шаговый исполнительный механизм, который регулирует подачу краски в пневмораспьшителе. В устройстве тол щина покрытия в определенном цикле сравнивается с толщиной покрытия в предьщущем цикле, что может привести к наложению ошибок измерения. Цель изобретения - повышение точности работы устройства, а также опе ративности контроля и регулирования толщины покрытия. Поставленная цель достигается тем что в устройство, содержащее первый блок контроля с тремя датчиками конечного положения, выход которого со единен с5Ъ входом первого блока памяти, реле задержки, первый усилитель к одному входу которого подключен вы ход задатчика толщины покрытия, второй усилитель, выход которого через блок управления приводом соединен с управляющим входом регулируемого дро селя, другой вход которого связан с одним выходом воздухораспределителя, другой выход которого и выход регули руемого дросселя подключены ко входам гидромохора распылителя с четвертым датч1 ком конечного положения введены блоки памяти, третий усилитель, второй блок контроля с тремя датчиками конечного положения, два из которых подключены к соответствую щих входам второго и третьего блока памяти, а третий - к одному входу реле задержки, другой вход и выход которого связаны с соответствующими входом и выходом третьего блока памяти, включенного последовательно с четвертым и первым блоком памяти, входы которого подключены соответственно к входам четвертого блока памяти, выходу датчика конечного положения гидромотора распылителя и выходу одного из датчиков конечного положения первого блока контроля, выходы двух других датчиков конечно го положения которого связаны с соответствующими входами четвертого блока памяти, причем один вход третьего усилителя соединен с соответст вующим входом третьего блока памяти другой - с выходом второго блока контроля, а выход - с другим входом первого усилителя, выход которого через второй блок памяти подключен ко входу второго усилителя. На чертеже приведена принципиальная схема устройства. Устройство содержит пульсирующий конвейер 1, окрасочную камеру 2, бло ки 3 и 4 контроля, гидромотор 5 .распылителя с регулируемым дросселем 6 блок 7 управления приводом, воздухораспределитель 8, реле 9 задержки, усилители 10-12, работающие в режиме сравнения, блоки 13-16 памяти, датчини 17-23 конечного положения с усилителями 24, задатчик 25 толщины покрытия . Выходы блока 3 контроля, датчиков 17 и 19 через усилители 24 создинены со входами блока 13 памяти, выход которого, а также выходы датчиков 17, 19, 21 и 23 через усилители 24 и выход блока 15 памяти соединены со входом блока 14 памяти. Выходы блока 14 памяти, датчиков 18 и 20 через, усилители 24 подключены ко входам блока 15 памяти. Второй выход блока 15 памяти через реле 9 задержки подключен к одному из входов блока 15 памяти. Выход датчика 22 через усилитель 24 подключен ко второму входу реле 9 задержки. Выходы блока 15 памяти и блока 4 контроля подключены ко входам сравнивающего усилителя 10. Выходы сравнивающего усилителя 10 и задатчика 25 подключены ко входам сравнивающего усилителя 11. Выходы сравнивающего усилителя 11, датчиков 18 и 20 через усилители 24 подключены ко входам блока 16 памяти. Выход блока 16 памяти соединен со входом сравнивающего усилителя 12, а его выход соединен со входом блока 7 управления приводом, реечная передача которого соединена с каналсйи слива воздухораспределителя 8, выход - с гидромотором 5 распылителя окрасочной камеры 2. Второй вход гидромотора 5 соединен с каналом питания воздухораспределителя 8. Устройство работает следующим образом. При перемещении конвейера 1 на шаг изделие поступает на позицию iieред окрасочной камерой и воздействует на датчик 21, по команде с которого к изделию подводится блок 3 контроля, состоящий из двух призм с четырьмя пневматическими датчиками, имеющими общее питание и выход. При подводе к изделию призмы доходят до упора друг в друга, между изделием и призмами устанавливается фиксированный зазор. Срабатывают датчики 17 и 23. Сигнал через блок 13 памяти поступает в блок 14 памяти, но команда от датчика 21 удерживает реле блока 14 в закрытом состоянии. По окончании измерения призмы возвращаются в исходное положение, реле блока 14 открывается и информация об относительном размере детали поступает на выход блока 14. Конвейер 1 совершает шаг, подавая изделие в окрасочную камеру 2, при этом датчик 19 дает команг ду на запоминание информации в блоке 14 и на сброс памяти с задержкой в блоке 13, подготавливая его для приема информации о размере следующего изделия. При поступлении изделия в окрасочн.ую камеру 2 датчик19 дает команду на включение воздухораспределителя 8

и гидромотор 5 ускоренно перемещает распылитель вверх. В верхнем положении распылителя переключается распределитель 8, совершается рабочий ход распылителя, в процессе которого происходит окрашивание изделия. Скорость рабочего хода определяется дро селем 6, регулирующий орган которого через реечную передачу связан с блоком 7 управления пневмоприводом. В течение времени окраски информация о размере изделиясохраняется в блоке

14памяти. Окрашенное изделие подается при очередном шаге конвейера на позицию измерения, воздействуя на датчик 20. Сигнал с датчика 22 закрывает реле 9,давая возможность передачи информации о поступивше на позицию измерения изделия на выход блока

15памяти и с вьщержкой времени давая команду на запоминание этой информации в блоке 15 памяти и на сброс памяти в блоке 14.

С выхода блока 15 памяти информация поступает на один из входов пропорционального струйного усилителя 10, работающего в режиме сравнения.

После останова конвейера призмы блока 4 контроля перемещаются в- положение измерения окрашенного изделия. Сигнал с датчика 18 с вьщержкой времени, достаточной для измерения окрашенного изделия и передачи информации в блок 16 памяти, подается на запоминание этой информации в бло

16и на сброс памяти в блоке 15, а с датчика 22 поступает на реле 9 задержки.

С датчиков блока 4 контроля информация поступает на второй вход усилителя 10, который осуществляет сравнение сигналов окрашенного и неокрашенного изделия, выдавая разницу этих сигналов на вход усилите я 11, на второй вход которого подается сигнал (давление задатчика 25, соответствующего оптимальной толщине наносимого покрытия. Разность давлений с выхода усилителя 11 поступает в блок. 16 памяти через усилитель 12 на блок 7 управления пневмоприводом.

Применение устройства для автоматического регулирования толщины покрытия на автоматических линиях окраски повышает оперативность определения и регулирования толщины покрытия.

Формула изобретения

Устройство для регулировании толщины покрытия, содержащее псрвы блок контроля с тремя датчиками конечного положения, выход которого соединен со входом первого блока памяти, реле задержки, первый усилитель , к одному входу которого под выход задатчика толщины покрытия, второй усилитель, выход которого

0 через блок управления приводом соединен с управляющим входОм регулируемого дросселя, другой вход которого связан с одним выходом воздухораспределителя, другой выход которого и выход

5 регулируемого дросселя подключены ко входам гидромотора распылителя с четвертым датчиком конечного положения, отличающееся тем, что, с целью повышения точности устройства,

0 оно содержит блоки памяти, третий усилитель, второй блок контроля с тремя датчиками конечного положения, два из которых подключены к соответствующим входам второго и третьего блока памяти, а третий - к одному входу ро5ле задержки, другой вход и выход которого связаны с соответствующими вхо дом и выходом третьего блока памяти, включенного последовательно с четвертым и первым блоком памяти, входы

D которого подключены соответственно к входам четвертого блока памяти, выходу датчика конечного положения гидромотора распылителя « выходу одного из датчиков конечного положения перво5го блока контроля, выходы двух других датчиков конечного положения которого связаны с соответствующими 1входами четвертого блока памяти, причем один вход третьего усилителя соединен с со ответствующим входом третьего блока

0 памяти, другой - с выходом второго блока контроля, а выход - с другим входом первого усилителя, выход которого через второй блок памяти подключен ко входу второго усилителя.

Источники информации, принятые во внимание при экспертизе

1.Патент Англии W 1269979, кл. В 1 С, опублик. 1974,

0

2.Авторское свидетельство СССР № 634799, кл. В 05 В 13/00, 1978.

3.Авторское свидетельство СССР № 348240, кл. В 05 С 11/02, 1972 (прототип). V И

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для окраски металлических изделий | 1976 |

|

SU634799A1 |

| Устройство для управления процессом окраски изделий | 1978 |

|

SU748356A1 |

| Устройство для отслеживания положения изделий, перемещаемых конвейером | 1989 |

|

SU1756862A1 |

| Система управления процессом нанесения покрытий | 1978 |

|

SU876186A1 |

| Установка для нанесения покрытий | 1983 |

|

SU1156747A1 |

| Установка для автоматического нанесения покрытия "Силуэт | 1986 |

|

SU1358998A1 |

| Устройство для контроля заполнения конвейера | 1982 |

|

SU1023364A1 |

| Устройство для автоматического нанесения покрытий | 1985 |

|

SU1297925A1 |

| Автоматическая установка для нанесения покрытий | 1981 |

|

SU1055544A1 |

| Устройство для управления водоснабжением участка гидрошахты | 1982 |

|

SU1115020A1 |

Авторы

Даты

1981-01-15—Публикация

1979-02-14—Подача