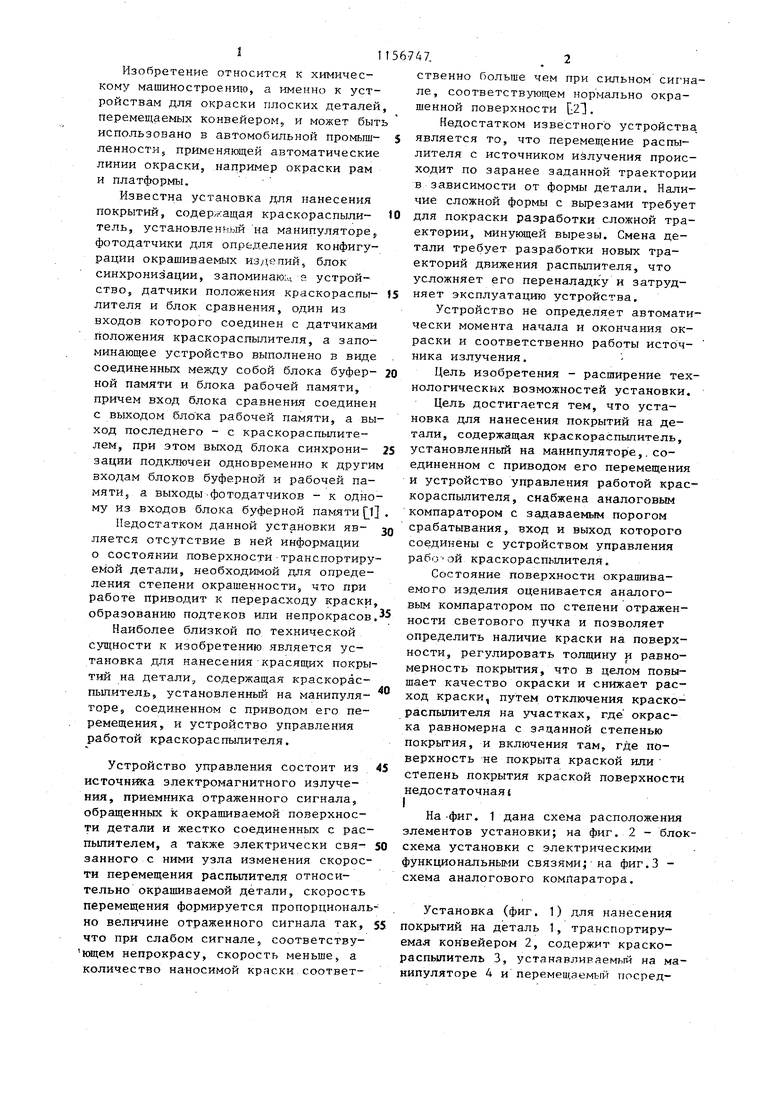

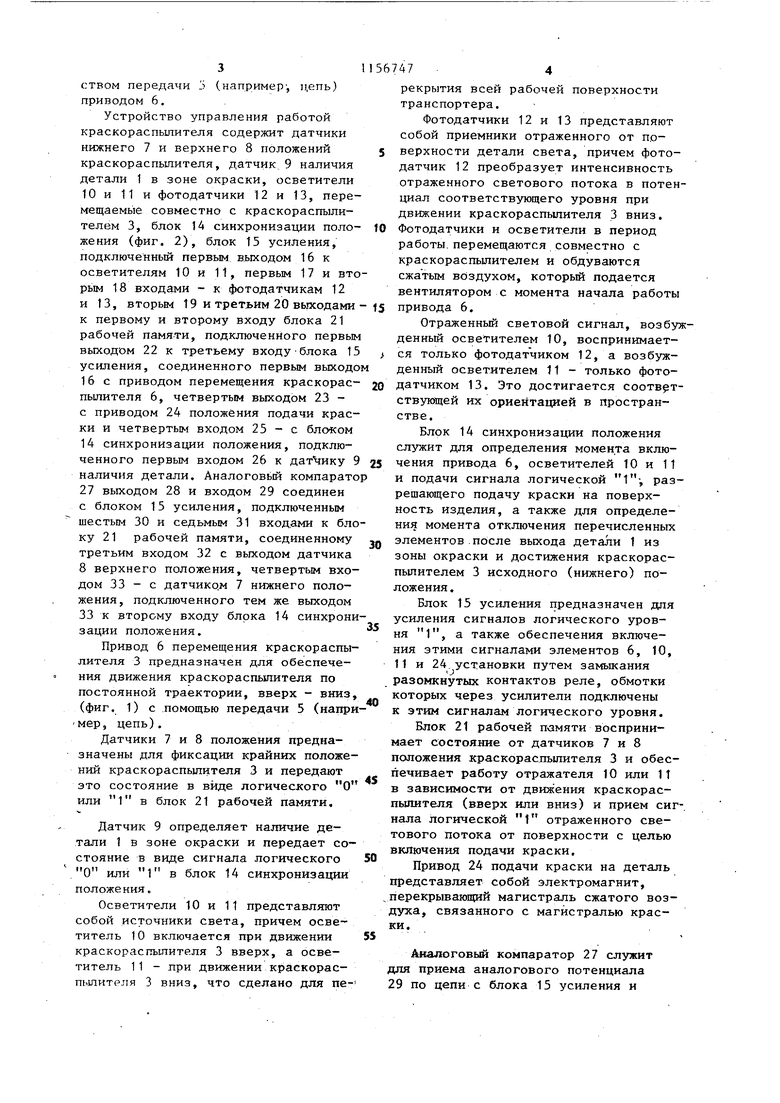

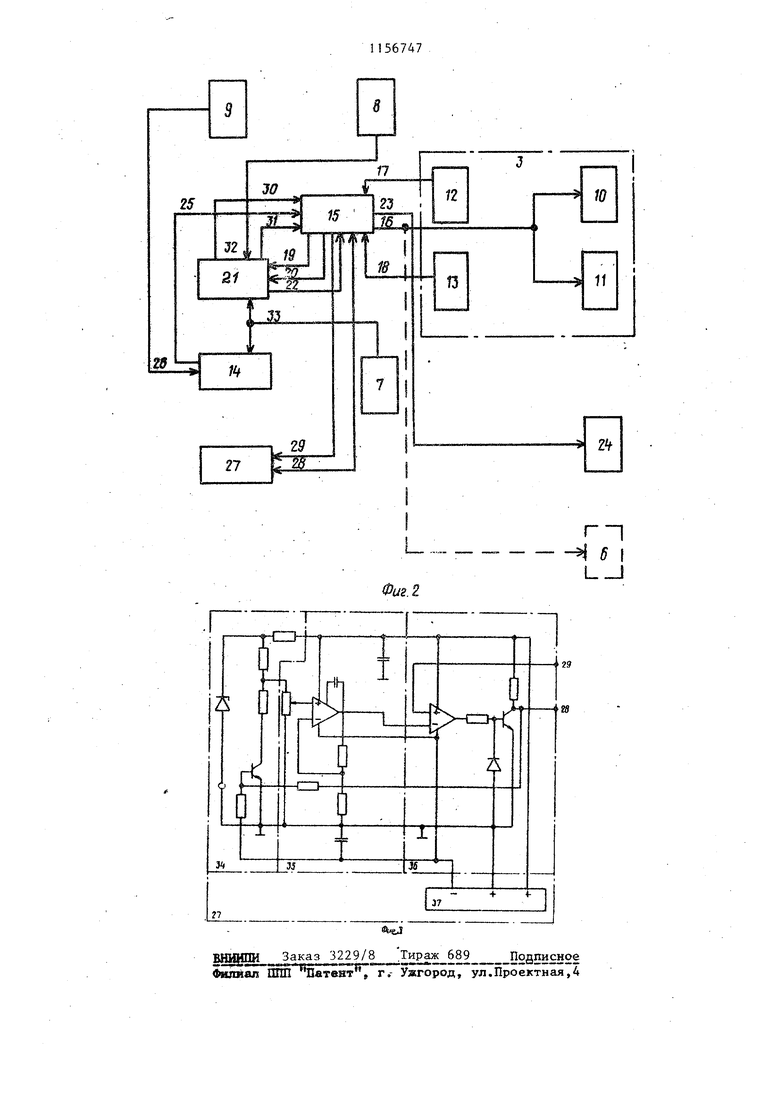

Изобретение относится к химическому машиностроению, а именно к устройствам для окраски плоских деталей перемещаемых конвейером, и может быт использовано в автомобильной промьшленностИ; применяющей автоматические линии окраски, например окраски рам и платформы. Известна установка для нанесения покрытий, содержащая краскораспылигель, установленньм на манипуляторе фотодатчики для определения конфигурации окрашиваемых изделий, блок синхронизации, запоминаю:... а устройство, датчики положения краскораспылителя и блок сравнения, один из входов которого соединен с датчиками положения краскораспылителя, а запоминающее устройство выполнено в виде соединенных между собой блока буферной памяти и блока рабочей памяти, причем вход блока сравнения соединен с выходом блока рабочей памяти, а вы ход последнего - с краскораспьшителем, при этом выход блока синхронизации подключен одновременно к други входам блоков буферной и рабочей памяти, а выходы-фотодатчиков - к одно му из входов блока буферной памяти р Недостатком данной установки является отсутствие в ней информации о состоянии поверхноститранспортиру емой детали, необходимой для определения степени окрашенности, что при работе приводит к перерасходу краски образованию подтеков или непрокрасов Наиболее близкой по технической сущности к изобретению является установка для нанесенияКрасящих покры тий на детали, содержащая краскораспьшитель, установленный на манипуляторе, соединенном с приводом его перемещения, и устройство управления работой краскораспылителя. Устройство управления состоит из источника электромагнитного излучения, приемника отраженного сигнала, обращенных к окрашиваемой поверхности детали и жестко соединенных с распылителем, а также электрически связанного с ними узла изменения скорости перемещения распылителя относительно окрашиваемой детали, скорость перемещения формируется пропорциональ но величине отраженного сигнала так, что при слабом сигнале, соответствунмцем непрокрасу, скорость меньше, а количество наносимой краски соответственно больше чем при сильном сигнале, соответствукяцем нормально окрашенной поверхности 1.2, Недостатком известного устройства является то, что перемещение распылителя с источником излучения происходит по заранее заданной траектории в зависимости от формы детали. Наличие сложной формы с вырезами требует для покраски разработки сложной траектории, минующей вырезы. Смена детали требует разработки новых траекторий движения распьшителя, что усложняет его переналадку и затрудняет эксплуатацию устройства. Устройство не определяет автоматически момента начала и окончания окраски и соответственно работы источника излучения. Цель изобретения - расширение технологических возможностей установки. Цель достигается тем, что установка для нанесения покрытий на детали, содержащая краскораспьшитель, установленный на манипуляторе,, соединенном с приводом его перемещения и устройство управления работой краскораспылителя, снабжена аналоговым компаратором с задаваемь м порогом срабатывания, вход и выход которого соединены с устройством управления рабоОЙ краскораспьшителя. Состояние поверхности окрашиваемого изделия оценивается аналоговым компаратором по степени отраженности светового пучка и позволяет определить наличие краски на поверхности, регулировать толщину и равномерность покрытия, что в цепом повышает качество окраски и снижает расход краски, путем отключения краскораспылителя на участках, где окраска равномерна с зяцанной степенью покрытия, и включения там, где поверхность не покрыта краской или степень покрытия краской поверхности недостаточная I На-фиг. 1 дана схема расположения элементов установки; на фиг. 2 - блоксхема установки с электрическими функциональными связями;-на фиг.З схема аналогового компаратора. Установка (фиг. 1) для нанесения покрытий на деталь 1, транспортируемая конвейером 2, содержит краскораспылитель 3, устанавливаемый на манипуляторе 4 и перемещаемый посредством передачи 3 (например , цепь) приводом 6, Устройство управления работой краскораспылителя содержит датчики нижнего 7 и верхнего 8 положений краскораспылителя, датчик 9 наличия детали 1 в зоне окраски, осветители 10 и 11 и фотодатчики 12 и 13, перемещаемые совместно с краскораспылителем 3, блок 14 синхронизации положения (фиг. 2), блок 15 усиления, подключенный первым выходом 16 к осветителям 10 и 11, первым 17 и вто рым 18 входами - к фотодатчикам 12 и 13, вторьву 19 и третьим 20 вьжодами к первому и второму входу блока 21 рабочей памяти, подключенного первым выходом 22 к третьему входу-блока 15 усиления, соединенного первым выходо 16с приводом перемещения краскорас- пьшителя 6, четвертым выходом 23 с приводом 24 положения подачи краски и четвертым входом 25 - с блоком 14 синхронизации положения, подключенного первым входом 26 к датчику 9 наличия детали. Аналоговой компарато 27 выходом 28 и входом 29 соединен с блоком 15 усиления, подключенным шестым 30 и седьмым 31 вход.ами к бло ку 21 рабочей памяти, соединенному третьим входом 32 с выходом датчика 8 верхнего положения, четвертым входом 33 - с датчиком 7 нижнего положения, подключенного тем же выходом 33 к второму входу блока 14 синхрони зации положения. Привод 6 перемещения краскораспылителя 3 предназначен для обеспечения движения краскораспылителя по постоянной траектории, вверх - вниз (фиг. 1) с помощью передачи 5 (напри мер, цепь). Датчики 7 и В положения предназначены для фиксации крайних положений краскораспылителя 3 и передают это состояние в виде логического О или 1 в блок 21 рабочей памяти. Датчик 9 определяет наличие детали 1 в зоне окраски и передает состояние в виде сигнала логического О или 1 в блок 14 синхронизации положе ния. Осветители 10 и 11 представляют собой источники света, причем осветитель 10 включается при движении краскораспылителя 3 вверх, а осветитель 11 - при движении краскораспылителя 3 вниз, что сделано для пе474рекрытия всей рабочей поверхности транспортера. Фотодатчики 12 и 13 представляют собой приемники отраженного от поверхности детали света, причем фотодатчик 12 преобразует интенсивность отраженного светового потока в потенциал соответствующего уровня при движении краскораспылителя 3 вниз. Фотодатчики и осветители в период работы, перемещаются совместно с краскораспылителем и обдуваются сжатым воздухом, который подается вентилятором с момента начала работы привода 6. Отраженный световой сигнал, возбужденный осветителем 10, воспринимается только фотодатчиком 12, а возбужденный осветителем 11 - только фотодатчиком 13. Это достигается соотвртствукяцей их ориентацией в пространстве. Блок 14 синхронизации положения служит для определения момента включения привода 6, осветителей 10 и 11 и подачи сигнала логической , разрешающего подачу краски на поверхность изделия, а также для определения момента отключения перечисленных элементов.после выхода детали 1 из зоны окраски и достижения краскораспылителем 3 исходного (нижнего) положения. Блок 15 усиления предназначен для усиления сигналов логического урова также обеспечения включеняния этими сигналами элементов 6, 10, 11 и 24. установки путем замыкания разомкнутых контактов реле, обмотки которых через усилители подключены к этим сигналам логического уровня. Блок 21 рабочей памяти воспринимает состояние от датчиков 7 и 8 положения краскораспылителя 3 и обеспечивает работу отражателя 1О или 11 в зависимости от движения краскораспьшнтеля (вверх или вниз) и прием сигнала логической 1 отраженного светового потока от поверхности с целью включения подачи краски. Привод 24 подачи краски на деталь представляет собой электромагнит, перекрывающий магистраль сжатого воздуха, связанного с магистралью краски. Аналоговый компаратор 27 служит для приема аналогового потенциала 29 по цепи с блока 15 усиления и

обеспечивает регулирование толщины покрытия и равномерность покрытия, а также определяет наличие краски на поверхности. Сигнал логической единицы 1 выхода 28 аналогового компаратора 27 включает, а сигнал О отключает подачу краски на окрашиваемое изделие в зависимости от аналогового потенциала на входе 29,

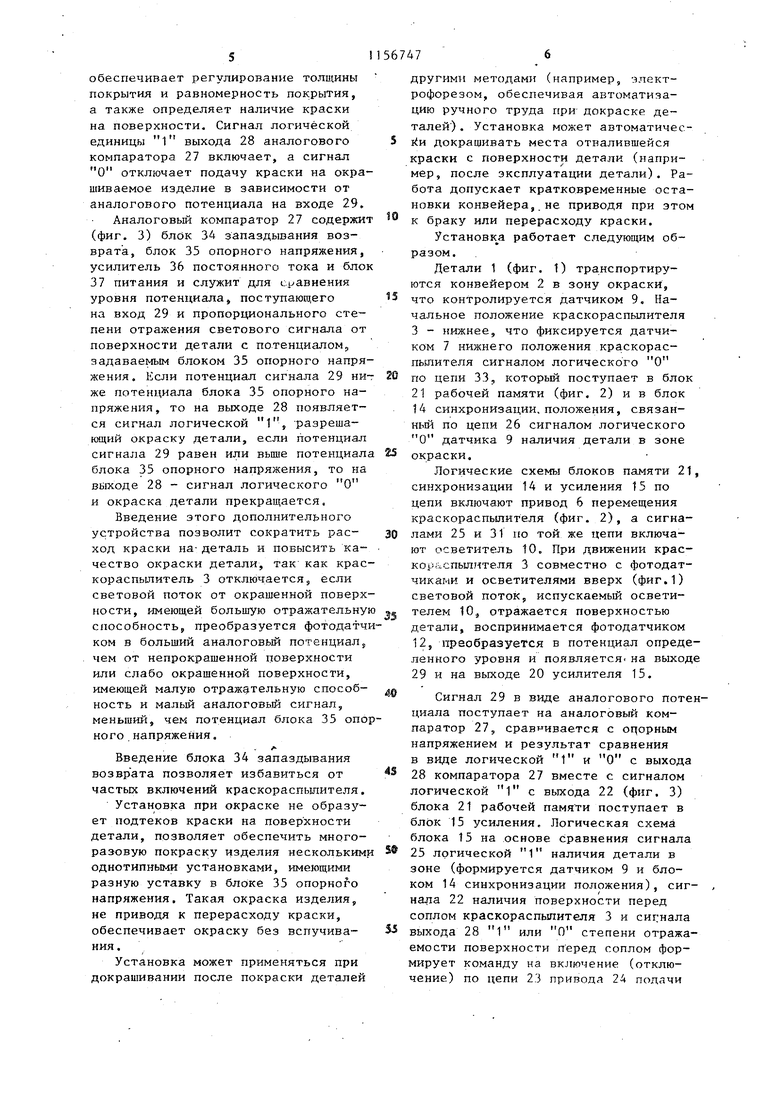

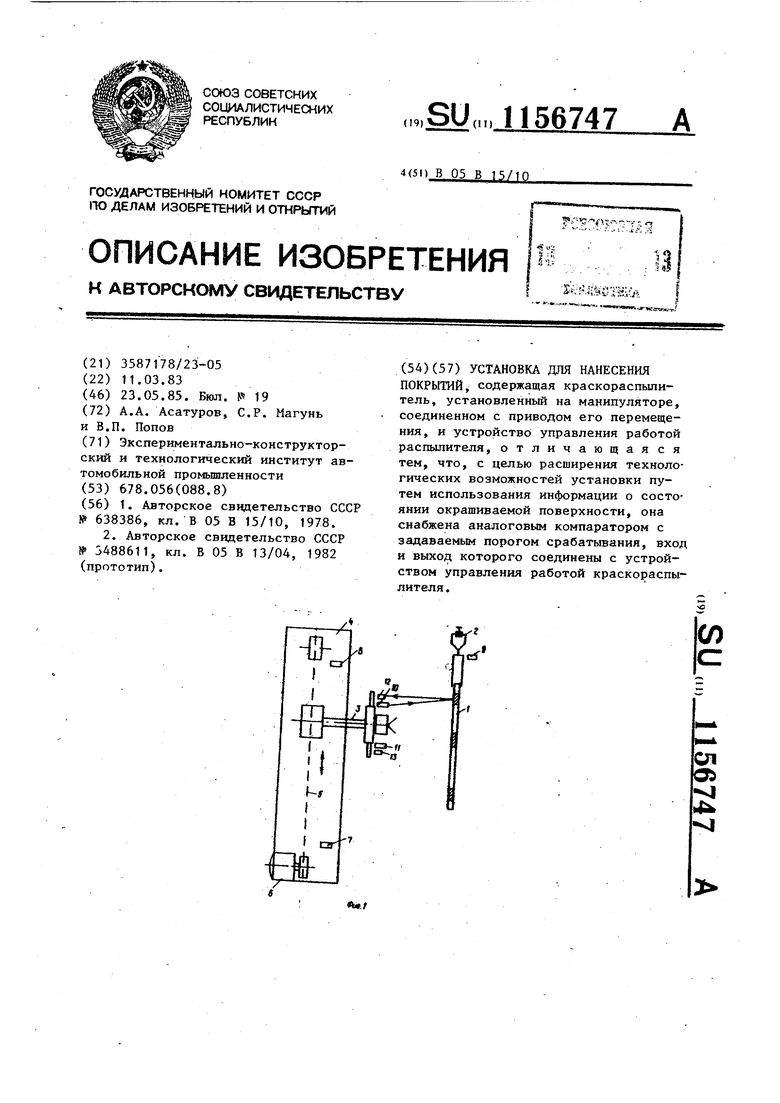

Аналоговьй компаратор 27 содержит (фиг. 3) блок 34 запаздывания возврата, блок 35 опорного напряжения, усилитель 36 постоянного тока и блок 37 питания и служит для CiJaвнeния уровня потенциала, поступающего на вход 29 и пропорционального степени отражения светового сигнала от поверхности детали с потенциалом, задаваемым блоком 35 опорного напряжения. Если потенциал сигнала 29 ни же потенциала блока 35 опорного напряжения, то на выходе 28 появляется сигнал логической 1, разрешающий окраску детали, если потенциал сигнала 29 равен или выше потенциал блока 35 опорного напряжения, то на выходе 28 - сигнал логического О и окраска детали прекращается.

Введение этого дополнительного устройства позволит сократить расход краски на-деталь и повысить качество окраски детали, так как краскораспьшитель 3 отключ:ается5 если световой поток от окрашенной поверхности, имеющей большую отражательну способность, преобразуется фотодатчком в больший аналоговый потенциалj чем от непрокрашенной поверхности или слабо окрашенной поверхности, имеющей малую отражательную способность и малый аналоговьй сигнал, меньший, чем потенциал блока 35 опоного . напряжения ,

Л

Введение блока 34 запаздывания возврата позволяет избавиться от частых включений краскораспылителя,

Установка при окраске не образует подтеков краски на поверхности детали, позволяет обеспечить многоразовую покраску изделия нескольким однотипными установками, имеющими разную уставку в блоке 35 опорного напряжения. Такая окраска изделия, не приводя к перерасходу краски, обеспечивает окраску без вспучивания ,

Установка может применяться при докрашивании после покраски деталей

другимт методами (например, электрофорезом, обеспечивая автоматизацию ручного труда при докраске деталей) . Установка может автоматичесkH докрашивать места отвалившейся краски с поверхности детали (например, после эксплуатации детали). Работа допускает кратковременные остановки конвейера,.не приводя при этом к браку или перерасходу краски,

Установк а работает следздощим образом.

Детали 1 (фиг, 1) транспортируются конвейером 2 в зону окраски, что контролируется датчиком 9, Начальное положение краскораспылителя 3 - нижнее, что фиксируется датчиком 7 нижнего положения краскораспьшителя сигналом логического О по цепи 33, который поступает в блок 21 рабочей памяти (фиг, 2) ив блок 14 синхронизации, положения, связанный по цепи 26 сигналом логического О датчика 9 наличия детали в зоне окраски.

Логические схемы блоков памяти 21 синхронизации 14 и усиления 15 по цепи включают привод 6 перемещения краскораспылителя (фиг, 2), а сигналами 25 и 31 по той же цепи включают осветитель 10, При движении краскораспьшнтеля 3 совместно с фотодатчикаг4И и осветителями вверх (фиг.1) световой поток, испускаемый осветителем 10, отражается поверхностью детали, воспринимается фотодатчиком 12, преобразуется в потенциал определенного уровня и появляется-на выход 29 и на выходе 20 усилителя 15,

Сигнал 29 в виде аналогового потециала поступает на аналоговый компаратор 27, срав ивается с опорным напряжением и результат сравнения в виде логической 1 и О с выхода 28 компаратора 27 вместе с сигналом логической 1 с выхода 22 (фиг, 3) блока 21 рабочей памяти поступает в блок 15 усиления. Логическая схема блока 15 на основе сравнения сигнала 25 логической 1 наличия детали в зоне (формируется датчиком 9 и блоком 14 синхронизации положения), сигнала 22 наличия поверхности перед соплом краскораспыпителя 3 и сигнала выхода 28 1 или О степени отражаемости поверхности перед соплом формирует команду на включение (отключение) по цепи 23 привода 24 подачи

краски. Отсутствие отраженного луча от поверхности детали (например, отверстия в детали) прекращает подачу краски. Подача краски прекращается также в случае, если сигнал выхода 28 - логической О, это означает что поверхность уже покрыта краской достаточной плотности. При достижении краскораспылителя 3 верхнего положения происходит переключение привода на движение вниз.

Одновременно срабатывает датчик .8 верхнего положения краскораспылителя .

Логические схемы блоков 21 и 14 отключают осветитель 10 и включают осветитель 11.

При движении краскораспылителя 3 совместно с фотодатчиками и осветителями вниз световой поток, испускаемьй осветителем 1t, отражается поверхность детали, воспринимает- ся фотодатчиком 13 (фиг. 1), йреобразуется fi потенциал определенного уровня и появляется на выходах 29 и 19 усилителя 15; Сигнал с выхода 29 в виде аналогового потенциала поступает на аналоговый компаратор 27, а сигнал с и 1хода 19, проходя через логические схемы, появляется на выходе 22.

В дальнейшем прохождение сигналов с выходов 22 и 29 в блок 15 усиления аналогично тому, как при движении краскораспылителя вверх.

После достижения краскораспьотителем нижнего положения происходит переключение кинематической пары и краскораспылитель начинает движение вверх.

образом, в период нахождения детали 1 в зоне окраски, что контролируется датчиком 9 (фиг. 2), краскораспьшитель 3 сигналом с входа

25 перемещается вверх - вниз и т.д. с помощью привода 6. При движении вверх включается осветитель 10 и световой поток, отражаемый от поверх5 кости детали, воспринимается фотодатчиком 12, при движении вниз включается осветитель 11 и световой по- ток, отражаемый от поверхности детали, воспринимается фотодатчиком 13.

О Включение или отключения подачи краски связано с наличием отраженного, светового потока и степенью отражения света поверхностью детали, которая анализируется аналоговым компаратором 27. После выхода детали 1 из зоны окраски отраженный световой поток исчезает и подача краски прекращается, блок 14 синхронизации положения возвращает краскораспылитель

0 в исходное нижнее положение, контролируемое датчиком 7.

Установка может окрашивать детали любой плоской формы, при этом расход краски сокращается и окраска получается качественная, так как нанесение краски на поверхность детали происходит в тех местах, где краска отсутствует или повреждена, может регулироваться толщина покрытия и равномер) ность покрытия краской поверхности. Работа установки не связанас темпом работы конвейера, допускает неравномерность движения и красковременные остановки конвейера..

J Предлагаемая установка может применяться при докрашивании поверхности, обеспечивая автоматизацию ручного труда, или работать в совокупности с другими установками окращивания деталей.

Экономический эффект от изобретения заключается в сокращении расхода краски и уменьшении расходов на ручную докраску деталей.

гп

....., -Н 6 I

L

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2131306C1 |

| Устройство для автоматической окраски изделий | 1987 |

|

SU1500383A1 |

| Устройство для управления роботом- окрасчиком | 1978 |

|

SU744454A1 |

| Установка для нанесения покрытий | 1975 |

|

SU638386A1 |

| Автоматическая установка для нанесения покрытий | 1981 |

|

SU1055544A1 |

| Устройство для контроля дефектов и профилей поверхности изделий | 1987 |

|

SU1582094A1 |

| Устройство для управления роботом-окрасчиком | 1984 |

|

SU1254436A2 |

| Устройство для контроля и учета продукции при формовании абразивного инструмента | 1979 |

|

SU877589A1 |

| Краскораспылительная установка | 1980 |

|

SU1269852A1 |

| Устройство для управления роботом-окрасчиком | 1975 |

|

SU491929A1 |

УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, содержащая краскораспылитель, установленный на манипуляторе, соединенном с приводом его перемещения, и устройство управления работой распылителя, отличающаяся тем, что, с целью расширения технологических возможностей установки путем использования информации о состоянии окрашиваемой поверхности, она снабжена аналоговым компаратором с задаваемым порогом срабатьшания, вход и выход которого соединены с устройством управления работой краскораспылителя. сл ел о: 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для нанесения покрытий | 1975 |

|

SU638386A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 3488611, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-23—Публикация

1983-03-11—Подача