(54) УСТРОЙСТВО ДЛЯ РАССТОЙКИ ТЕСТОВЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| СПОСОБ РАССТОЙКИ ТЕСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108040C1 |

| ВЫРАБОТКИ МЕЛКОШТУЧНЫХ БУЛОЧНЫХ И СДОБНЫХ ИЗДЕЛИЙ | 1972 |

|

SU343677A1 |

| Линия для выработки хлебобулочных изделий | 1978 |

|

SU921489A1 |

| Устройство для расстойки тестовых заготовок на листах | 1986 |

|

SU1414375A1 |

| Расстойный агрегат для продольно ориентированных тестовых заготовок | 1985 |

|

SU1391564A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ, ПРЕИМУЩЕСТВЕННО ФОРМОВОГО ХЛЕБА (ВАРИАНТЫ) | 2007 |

|

RU2344602C1 |

| Установка для производства хлебобулочных изделий | 1981 |

|

SU982631A1 |

| Расстойно-печной агрегат | 1977 |

|

SU835399A1 |

| Шкаф для расстойки хлебобулочных изделий | 1973 |

|

SU447996A1 |

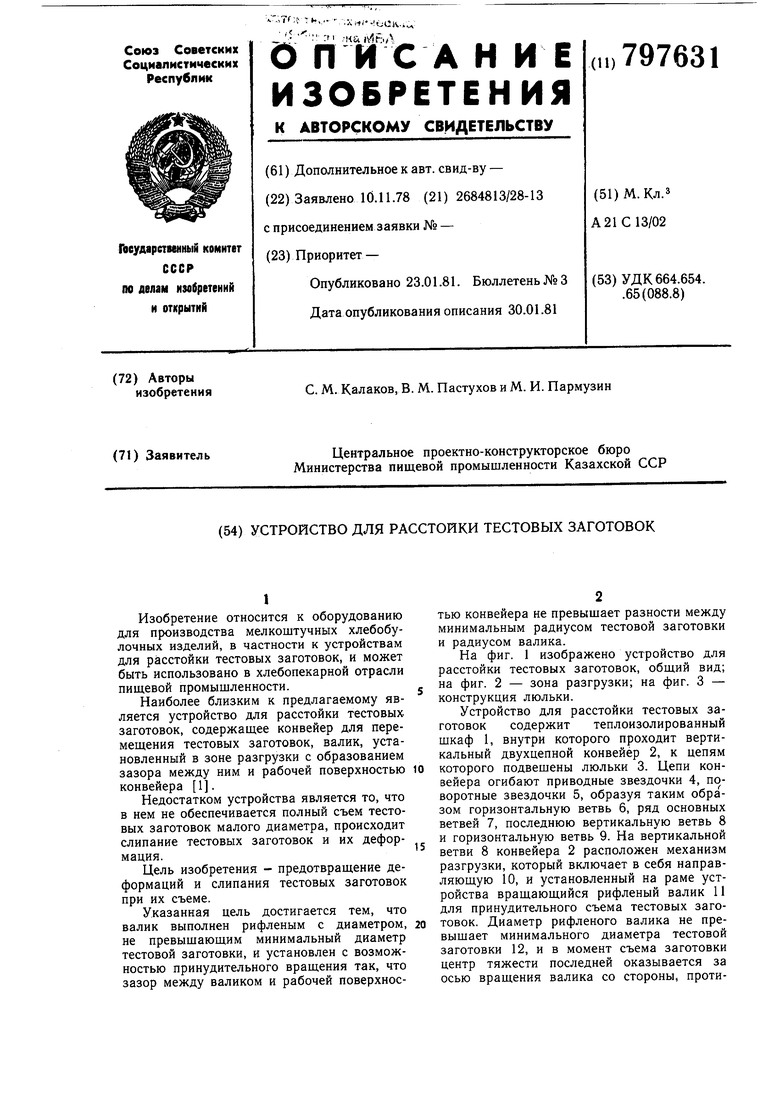

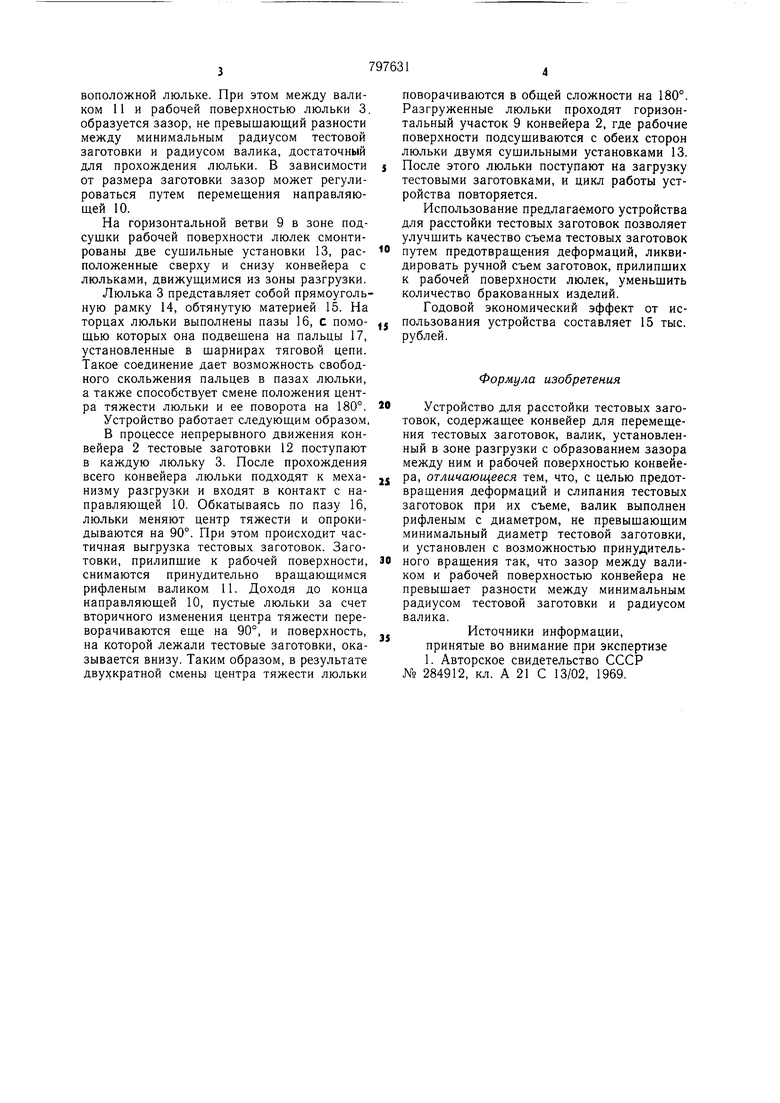

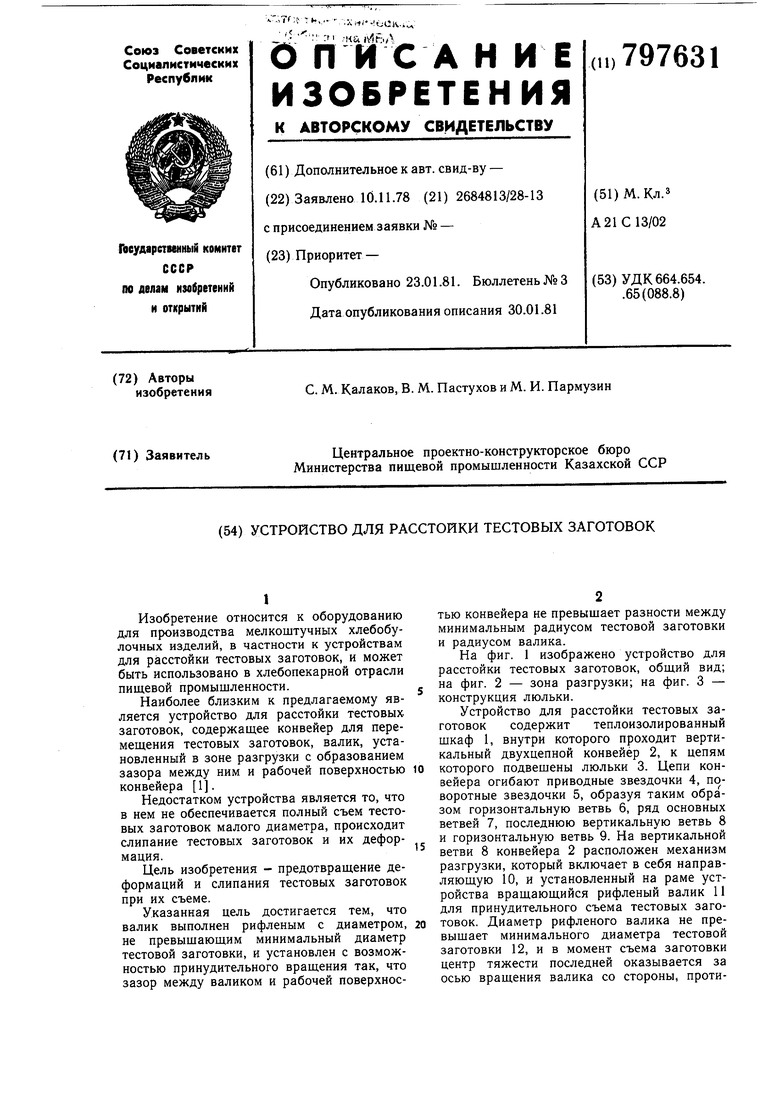

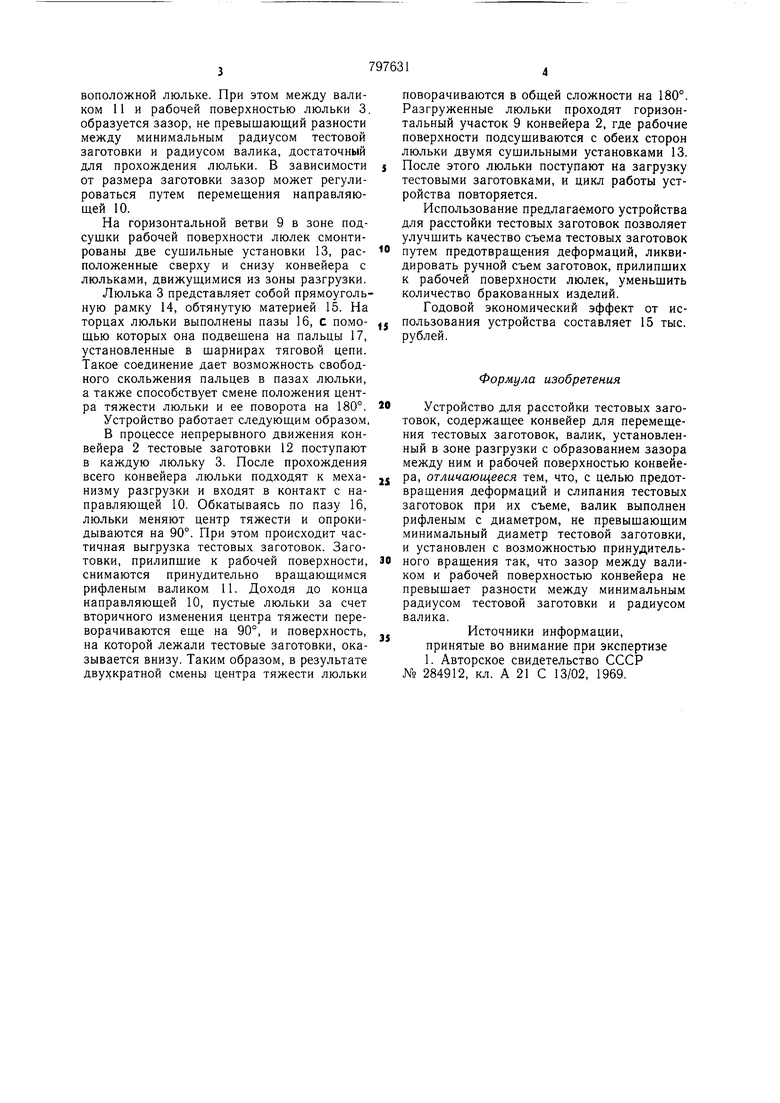

Изобретение относится к оборудованию для производства мелкоштучных хлебобулочных изделий, в частности к устройствам для расстойки тестовых заготовок, и может быть использовано в хлебопекарной отрасли пишевой промышленности. Наиболее близким к предлагаемому является устройство для расстойки тестовыхзаготовок, содержащее конвейер для перемещения тестовых заготовок, валик, установленный в зоне разгрузки с образованием зазора между ним и рабочей поверхностью конвейера 1. Недостатком устройства является то, что в нем не обеспечивается полный съем тестовых заготовок малого диаметра, происходит слипание тестовых заготовок и их деформация. Цель изобретения - предотвращение деформаций и слипания тестовых заготовок при их съеме. Указанная цель достигается тем, что валик выполнен рифленым с диаметром, не превышающим минимальный диаметр тестовой заготовки, и установлен с возможностью принудительного вращения так, что зазор между валиком и рабочей поверхностью конвейера не превышает разности между минимальным радиусом тестовой заготовки и радиусом валика. На фиг. 1 изображено устройство для расстойки тестовых заготовок, обший вид; на фиг. 2 - зона разгрузки; на фиг. 3 - конструкция люльки. Устройство для расстойки тестовых заготовок содержит теплоизолированный щкаф 1, внутри которого проходит вертикальный двухцепной конвейер 2, к цепям которого подвешены люльки 3. Цепи конвейера огибают приводные звездочки 4, поворотные звездочки 5, образуя таким образом горизонтальную ветвь 6, ряд основных ветвей 7, последнюю вертикальную ветвь 8 и горизонтальную ветвь 9. На вертикальной ветви 8 конвейера 2 расположен механизм разгрузки, который включает в себя направляющую 10, и установленный на раме устройства вращающийся рифленый валик 11 для принудительного съема тестовых заготовок. Диаметр рифленого валика не превышает минимального диаметра тестовой заготовки 12, и в момент съема заготовки центр тяжести последней оказывается за осью вращения валика со стороны, противоположной люльке. При этом между валиком 11 и рабочей поверхностью люльки 3. образуется зазор, не превышающий разности между минимальным радиусом тестовой заготовки и радиусом валика, достаточный для прохождения люльки. В зависимости от размера заготовки зазор может регулироваться путем перемещения направляющей 10.

На горизонтальной ветви 9 в зоне подсушки рабочей поверхности люлек смонтированы две сушильные установки 13, расположенные сверху и снизу конвейера с люльками, движущимися из зоны разгрузки.

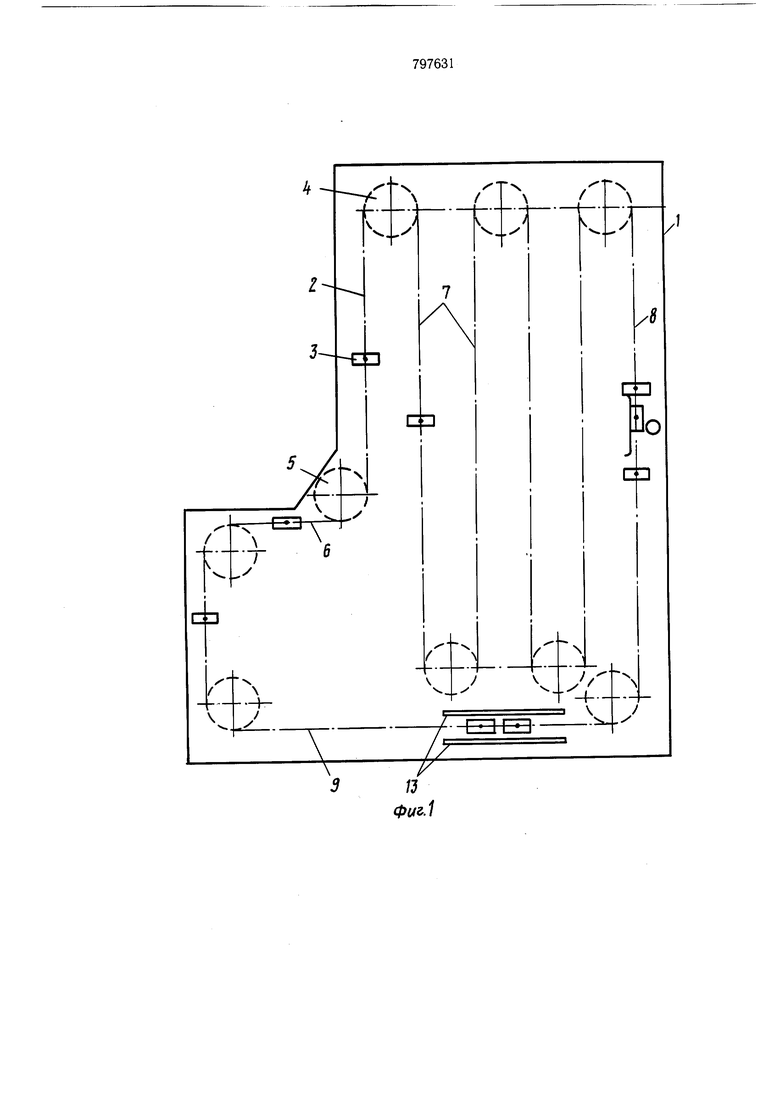

Люлька 3 представляет собой прямоугольную рамку 14, обтянутую материей 15. На торцах люльки выполнены пазы 16, С помощью которых она подвешена на пальцы 17, установленные в шарнирах тяговой цепи. Такое соединение дает возможность свободного скольжения пальцев в пазах люльки, а также способствует смене положения центра тяжести люльки и ее поворота на 180°.

Устройство работает следующим образом.

В процессе непрерывного движения конвейера 2 тестовые заготовки 12 поступают в каждую люльку 3. После прохождения всего конвейера люльки подходят к механизму разгрузки и входят в контакт с направляющей 10. Обкатываясь по пазу 16, люльки меняют центр тяжести и опрокидываются на 90°. При этом происходит частичная выгрузка тестовых заготовок. Заготовки, прилипшие к рабочей поверхности, снимаются принудительно вращающимся рифленым валиком 11. Доходя до конца направляющей 10, пустые люльки за счет вторичного изменения центра тяжести переворачиваются еще на 90°, и поверхность, на которой лежали тестовые заготовки, оказывается внизу. Таким образом, в результате двухкратной смены центра тяжести люльки

поворачиваются в общей сложности на 180°. Разгруженные люльки проходят горизонтальный участок 9 конвейера 2, где рабочие поверхности подсущиваются с обеих сторон люльки двумя сушильными установками 13.

После этого люльки поступают на загрузку тестовыми заготовками, и цикл работы устройства повторяется.

Использование предлагаемого устройства для расстойки тестовых заготовок позволяет улучшить качество съема тестовых заготовок

путем предотвращения деформаций, ликвидировать ручной съем заготовок, прилипших к рабочей поверхности люлек, уменьшить количество бракованных изделий.

Годовой экономический эффект от использования устройства составляет 15 тыс. рублей.

Формула изобретения

в Устройство для расстойки тестовых заготовок, содержащее конвейер для перемещения тестовых заготовок, валик, установленный в зоне разгрузки с образованием зазора между ним и рабочей поверхностью конвейеJ ра, отличающееся тем, что, с целью предотвращения деформаций и слипания тестовых заготовок при их съеме, валик выполнен рифленым с диаметром, не превышающим минимальный диаметр тестовой заготовки, и установлен с возможностью принудительного вращения так, что зазор между валиком и рабочей поверхностью конвейера не превышает разности между минимальным радиусом тестовой заготовки и радиусом валика.

Источники информации.

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 284912, кл. А 21 С 13/02, 1969.

N

t

I/

k

Y

-i-4-1- б

л/

5/3

/

V

-L

Фи.1

Авторы

Даты

1981-01-23—Публикация

1978-11-10—Подача