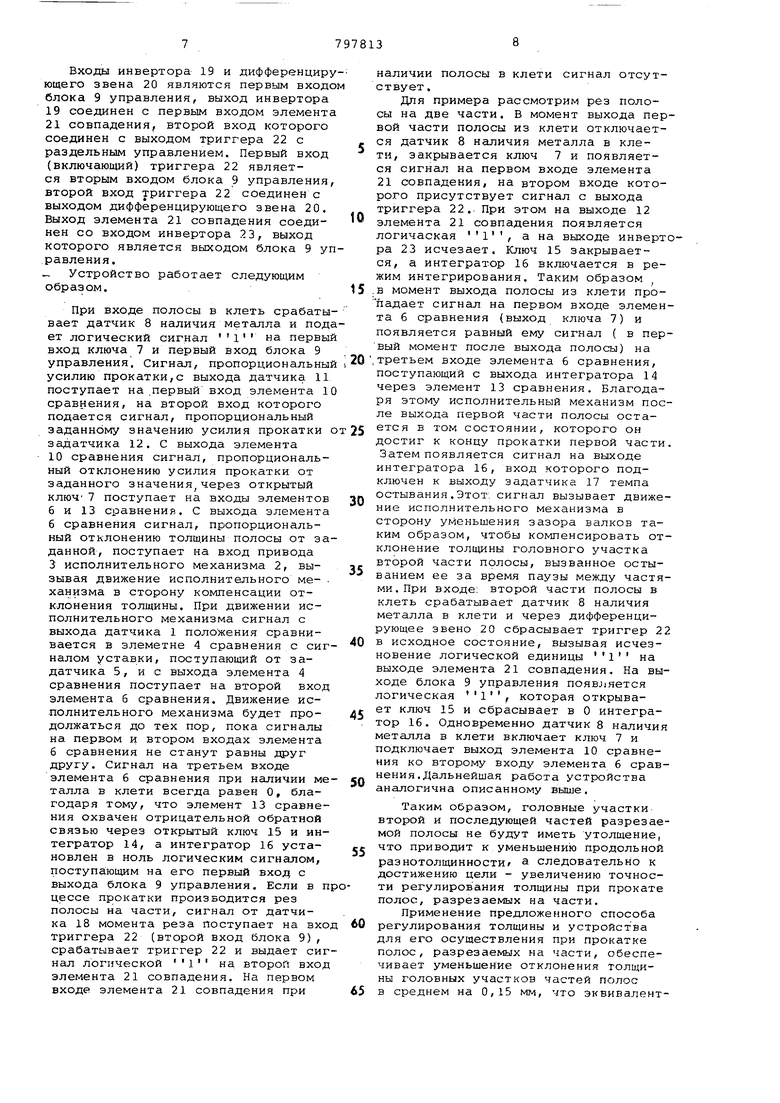

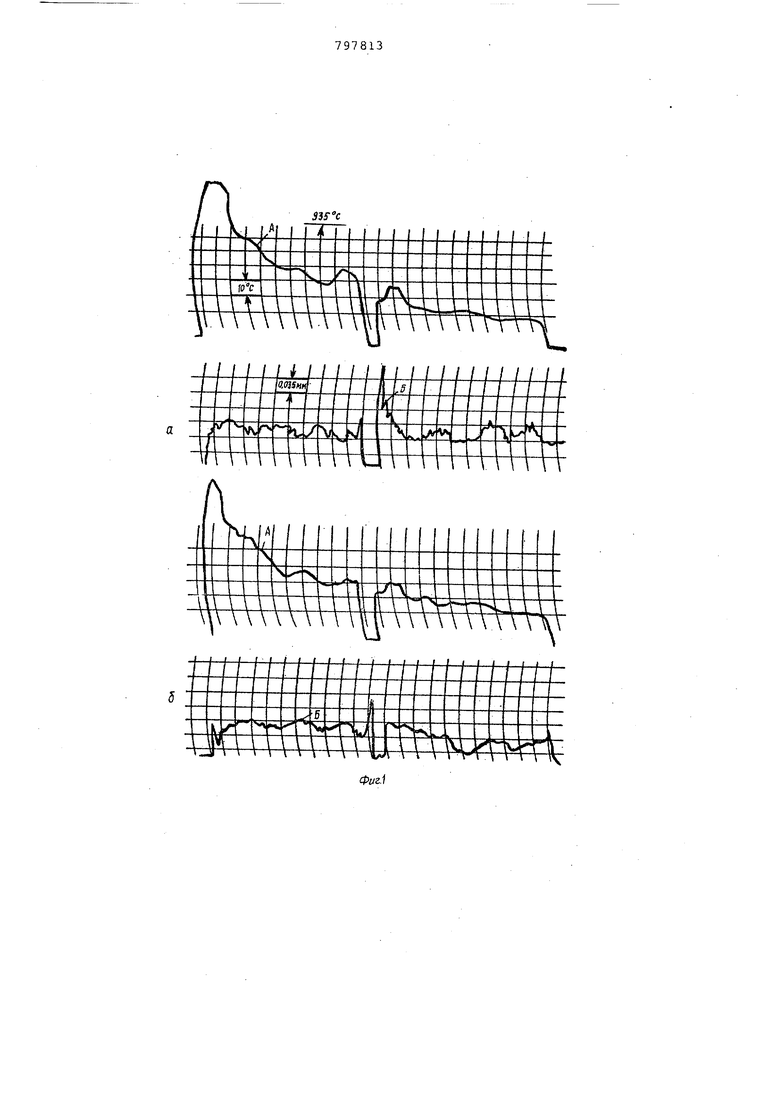

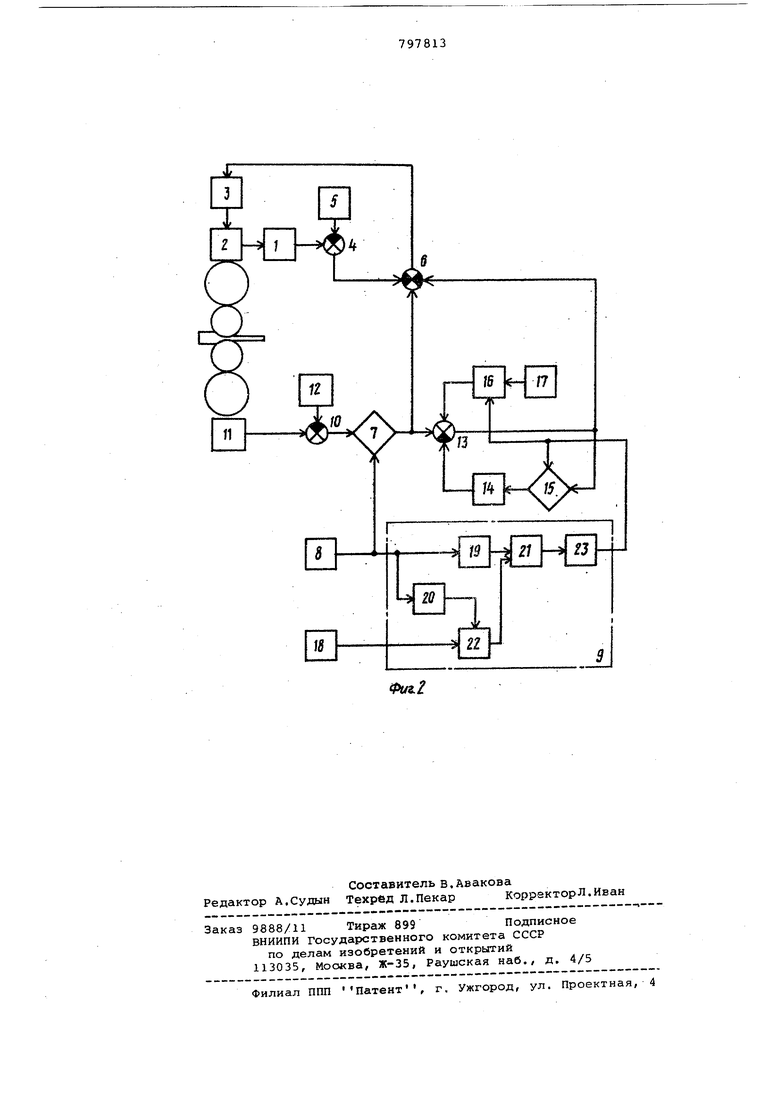

Устройство, реализующее известный способ, содержит датчик положения исполнительного .механизма, первый элемент сравнения, задатчик уставки положения исполнительного механиз ма, привод исполнительного механизvia, датчик усилия прокатки, второй элемент сравнения, задатчик уставки усилия прокатки, первый, ключ, третий элемент сравн-ения и датчик наличия металла в клети, причем первый и вто рой входы первого элемента сравнения соединены соответственно с выходом датчика положения исполнительного механизма и с выходом задатчика уста ки положения исполнительного механиз ма, первый и второй входы вторрго элемента сравнения соединены соответ ственно с выходом датчика усилия про катки и с выходом задатчика уставки усилия прокатки, первый и второй входы первого ключа соединены соответственно с выходом датчика наличия металла в клети и с выходом второго элемента- сравнения, выход перво го элемента сравнения и выход первог .ключа соединены соответственно с первым и вторым входами третьего эле мента сравнения, выход которого соединен с приводом исполнительного механизма pj . Недостатком известного способа является низкая точность регулирования толщины при прокатке полос, разрезанных на части перед чистовой гру пой клетей. При регулировании толщины полос с использованием известного способа каждая часть одной полосы прокатывается как отдельная полоса. При выходе из клети каждой части одной полосы устанавливается исход-ное значение зазора валков несмотря на то, что каждая последующая часть одной полосы холоднее предыдущей,; вследствие остывания полосы в процессе прокатки. Так как регуляторы толщины имеют конечное быстродействие, на головных участках последующих частей поло появляется значительная ошибка в тол щине. ,. Цель изобретения - увеличение точ ности регулирования толщины полос, разрезанных на части перед чистовой группой клетей. Для достижения поставленной цели; по способу дополнительно измеряют длительность паузы между прокаткой частей одной полосы и изменяют зазор между валками после выхода из клети каждой части прокатываемых полос, кроме последней, в сторону уменьшения зазора в зависимости от измерен ной длительности паузы между частями полосы. Устройство для реализации предложенного способа дополнительно содержит четвертый элемент сравнения, пер вый и второй, интеграторы, задатчик скорости остывания металла, второй ключ, датчик момента реза, блок управления, причем первый, второй и третий входы четвертого элемента сравнения соединены соответственно с выходом первого ключа, выходами первого и второго интеграторов, вход первого интегратора соединен с выходом второго ключа, первые входы второго ключа и второго интегратора соединены с выходом блока управления, второй вход второго интегратора соединен с выходом задатчика скорости остывания полосы, второй вход второго ключа и третий вход третьего элемента сравнения соединены с выходом четвертого элемента сравнения, выход датчика наличия металла в клети соединен с первым входом блока управления, второй вход которого, соединен с выходом датчика момента реза. Блок управления предложенного устройства содержит дифференцирующее звено, два инвертора, триггер, элемент совпадения, причем вход дифференцирующего звена и вход первого инвертора соединены с выходом датчика наличия металла в клети, выход дифференцирующего звена соединен с первым входом триггера, второй вход которого соединен с вььходом датчика момента реза, выход первого инвертора и выход Триггера соединены соответственно с первым и вторым входами элемента совпадения, выход которого соединен со входом второго инвертора, выход которого является выходом блока управления. При управлении по предлагаемому способу прокатка головных участков частей одной плосы (кроме первой части) осуществляется при зазоре валков, учитывающем остывание полосы во время прокатки предыдущей части, благодаря исключению установки исходного зазора валков после выхода из клети частей полосы (кроме последней) , взамен чего осуществляется уменьшение зазора валков на величину, зависящую от длительности паузы между смежными частями полосы, что позволяет также учесть влияние на толщину голов. ных участков частей полосы остывания полосы в течение паузы, Таким образом, исключается динамическая ошибка регуляторов толщины на головных участках частей полос, чем достигается повышение точности регулирования. Введение в устройство дополнительного канала, включающего четвертый элемент сравнения, охваченный отрицательной обратной связью через второй ключ, управляющий вход которого соединен с блоком управления, и второй интегратор,. позволяет во время прокатки предыдущей части полосы запомнить на втором интеграторе сигнал изменения усилия прокатки, а после выхода из зазора валков этой .части полосы и закрывания первого ключа подать этот сигнал на третий вход третьего элемента сравнения, чем обеспечивается блокирование исполнительного механизма и в том сос тоянии, которого он достиг в процес се регулирования толщины к концу прокатки прудыдущей части полосы. Э ;с остояние приблизительно соответствует нулевой разнотолщинности на начальном участке следующей части п лосы. Введение в устройство канала, вк чающего четвертый элемент сравнения эадатчик скорости остывания и первый интегратор, управляемый датчиком момента реза через блок управле ния,обеспечивает измерение длительн ти паузы между частями одной полосы дополнительное уменьшение раствора валков на величину, пропорциональну длительности паузы, что позволяет компенсировать влияние на толщину головного конца частей полосы остыв ния полосы за время паузы, т.е. обе печивает повышение точности регулирования толщины. На фиг. 1 изображены диаграммы изменения температуры,подката (А) в первом межклетевом промежутке и толщины полосы (Б) на выходе стана при известном (а) и предлагаемом (б) способах регулирования на фиг. блок-схема устройства для осуществл ния способа. Регулирования толщины полосы осуществляется следующим образом. При входе очередной части полосы в клеть определяют текущее значение отклонения толщины полосы от заданного значения, например по методу Симе а ihl-b uSit гдeдh(tl- текущее значение отклонени толщины полосы; )- текущее значение изменения раствора ненагруженных вал ков; ДР(1|- текущее значение отклонени усилия прокатки от заданного значения; m - модуль, жесткости прокатных клетей. Изменяют текущее значение зазора валков до компенсации отклонения тол При выходе из клети частей полосы (кроме последней) измеряют длительность паузы между частями и дополнительно измеряют зазор валков в сторону уменьшения на величину, зависящую от длительности паузы между смежными частями, определяемую, например, по формуле Д51-Ь) -Ку K-rtn , где - коэффициент, зависящий от сортамента полос и связывающий величину остывания полосы с временем паузы; коэффициент, связывающий изменение температуры по-. лосы с необходимым для компенсации его влияния на толщину изменением зазора валков; время паузы. При выходе из зазора валков последней части одной полосы устанавливают -исходную величину зазора валков. Устройство для осуществления способа содержит датчик 1 положения испольнительного механизма 2 изменения раствора валков (например нажимные винты или.гидроцилиндры распора опорных валков), соединенного с приводом 3исполнительного механизма, первый элемент 4 сравнения, первый вход которого соединен с датчиком 1 положения, задатчик 5 уставки положения исполнительного механизма, выход которого соединен со вторым входом элемента 4 сравнения,третий элемент 6 сравнения, первый вход которого соединен с выходом первого элемента 4сравнения, а выход соединен со входом привода 3 исполнительного механизма, первый ключ 7, выход которого соединен со вторым входом третьего элемента 6, датчик 8 наличия металла в клети, выход которого соединен с первым входом ключа 7, блок 9 управления, первый вход которого также соединен с выходом датчика 8, второйэлемент 10 сравнения, выход которого соединен со вторым входом ключа 7, датчик 11 усилия прокатки, выход которого соединен с первым входом элемента 10 сравнения, задатчик 12 установки усилия прокатки, выход которого соединен со вторым входом элемента 10 сравнения, четвертый элемент 13 сравнения, первый вход которого соединен с выходом ключа 7, интегратор 14, выход которого соединен со вторым входом элемента 13 сравнения, второй ключ 15, выход которого соединен со входом интегратора 14, второй вход ключа 15 соединен- с выходом элемента 13. сравнения, а первый вход соединен с выходом блока 9 управления, интегратор 16 выход которого соединен с третьим входом элемента 13 сравнения, а первый вход - с выходом блока 9 управения, задатчик 17 скорости .остывания полосы, выход которого соединен со вторым входом интегратора 16 и датчик 18 момента реза, выход котоого соединен со вторым-входом блока 9 управления. Блок управления 9 соержит, например, первый инвертор 19, дифференцирующее звено 20, элеент 21 совпадения, триггер 22 и втоой инвертор 23. Входы инвертора 19 и дифференцир ющего звена 20 являются первым вход блока 9 управления, выход инвертора 19 соединен с первым входом элемент 21 совпадения, второй вход которого соединен с выходом триггера 22 с раздельным управлением. Первый вход (включающий) триггера 22 является вторым входом блока 9 управления второй вход триггера 22 соединен с выходом дифференцирующего звена 20. Выход элемента 21 совпадения соединен со входом инвертора 23, выход которого является выходом блока 9 у равления. - Устройство работает следующим образом. При входе полосы в клеть срабаты вает датчик 8 наличия металла и под ет логический сигнал i на первы вход ключа 7 и первый вход блока 9 управления. Сигнал, пропорциональны усилию прокатки,с выхода датчика 11 поступает на .первый вход элемента 1 сравнения, на второй вход которого подается сигнал, пропорциональный заданному значению усилия прокатки задатчика 12. С выхода элемента 10 сравнения сигнал, пропорциональный отклонению усилия прокатки от заданного значения,через открытый КЛЮЧ 7 поступает на входы элементов б и 13 сравнения. С выхода элемента б сравнения сигнал, пропорциональный отклонению толш.ины полосы от за данной, поступает на вход привода 3 исполнительного механизма 2, вызывая движение исполнительного механизма в сторону компенсации отклонения толщины. При движении исполнительного механизма сигнал с выхода датчика 1 положения сравнивается в элеметне 4 сравнения с сиг налом уставки, поступающий от задатчика 5, и с выхода элемента 4 сравнения поступает на второй вход элемента б сравнения. Движение исполнительного механизма будет продолжаться до тех пор, пока сигналы на первом и втором входах элемента б сравнения Не станут равны друг другу. Сигнал на третьем входе элемента б сравнения лри наличии ме талла в клети всегда равен О, благодаря тому, что элемент 13 сравнения охвачен отрицательной обратной связью через открытый ключ 15 и интегратор 14, а интегратор 16 установлен в ноль логическим сигналом, поступающим на его первый вход с выхода блока 9 управления. Если в п цессе прокатки производится рез полосы на части, сигнал от датчика 18 момента реза поступает на вхо триггера 22 (второй вход блока 9), срабатывает триггер 22 и выдает сиг нал Логической 1 на второй вход элемента 21 совпадения. На первом входе элемента 21 совпадения при наличии полосы в клети сигнал отсутствует. для примера рассмотрим рез полосы на две части. В момент выхода первой части полосы из клети отключается датчик 8 наличия металла в клети, закрывается ключ 7 и появляется сигнал на первом входе элемента 21 совпадения, на втором входе которого присутствует сигнал с выхода триггера 22. При этом на выходе 12 элемента 21 совпадения появляется логичаская , а на выходе инвертора 23 исчезает. Ключ 15 закрывается, а интегратор 16 включается в режим интегрирования. Таким образом , в момент выхода полосы из клети пропадает сигнал на первом входе элемента б сравнения (выход ключа 7) и появляется равный ему сигнал ( в первый момент после выхода полосы) на третьем входе элемента б сравнения, поступающий с выхода интегратора 14 через элемент 13 сравнения. Благодаря этому исполнительный механизм после выхода первой части полосы остается в том состоянии, которого он достиг к концу прокатки первой части. Затем появляется сигнал на выходе интегратора 16, вход которого подключен к выходу задатчика 17 темпа остывания.Этот, сигнал вызывает движение исполнительного механизма в сторону уменьшения зазора валков таким образом, чтобы компенсировать отклонение толщины головного участка второй части полосы, вызванное остыванием ее за время паузы между частями. При входе: второй части полосы в клеть срабатывает датчик В наличия металла в клети и через дифференцирующее звено 20 сбрасывает триггер 22 в исходное состояние, вызывая исчезновение логической единицы i на выходе элемента 21 совпадения. На выходе блока 9 управления пoявJ яeтcя логическая , которая открывает ключ 15 и сбрасывает в О интегратор 16. Одновременно датчик 8 наличия металла в клети включает ключ 7 и подключает выход элемента 10 сравнения ко второму входу элемента б сравнения .Дальнейшая работа устройства аналогична описанному выше. Таким образом, головные участки второй и последующей частей разрезаемой полосы не будут иметь утолщение, что приводит к уменьшению продольной разнотолщинности а следовательно к достижению цели - увеличению точности регулирования толщины при прокате полос, разрезаемых на части. Применение предложенного способа регулирования толщины и устройства для его осуществления при прокатке полос, разрезаемых на части, обеспечивает уменьщение отклонения толщины головных участков частей полос в среднем на 0,15 мм, что эквивалентно выпуску дополнительно 500 тонн на каждый 1. млн. тонн готового проката (при отгрузке по полезной площади) и дает экономию 40 тыс.руб в год. Формула изобретения 1. Способ регулирования толщины полос из разрезанного на части подката при непрерывной горячей прокат заключающийся в том, что измеряют толщину полосы, сравнивают измеренн толщину с заданной и изменяют текущее значение величины зазора между валками после входа в клеть каждой части полосы до компенсации.пол ченного отклонения и устанавливают исходный зазор между валками после выхода из клети последней части каж дой полосы, отличающийся тем, что, с целью увеличения точности регулирования толщины полос, разрезанных на части, измеряют длительность паузы между прокаткой час тей одной полосы и дополнительно из меняют зазор между валками после выхода из клети каждой части прокаты ваемых полос, кроме последней, в сторону уменьшения зазора в зависимости от измеренной длительности паузы между частями полосы, 2, Устройство для осуществления способа по п. 1, содержащее датчик положения исполнительного механизма первый элемент сравнения, задатчик уставки положения исполнительного механизма, привод исполнительного ме ханизма, датчик усилия прокатки, второй элемент сравнения, задатчик прокатки, второй элемент сравнения, задатчик.уставки усилия прокатки, первый ключ, третий элемент сравнения, датчик наличия металла в клети причем первый и второй входы первого элемента сравнения соединены соответ ственно с выходом датчика положения исполнительного механизма с выходом задатчика уставки положения исполнительного механизма, первый и второй входы второго элемента сравнения сое динены соответственно с выходом датчика усилия прокатки и с выходом задатчика уставки усилия прокатки, пер вый и второй входы первого ключа сое динены cooTBeTciBeHHO с выходом датчика наличия металла в клети и с выходом второго элемента сравнения. выход первого элемента сравнения и выход первого ключа соединены соот-, ветственно с первым и вторым входами третьего элемента сравнения, выход которого соединен с приводом исполнительного механизма, о т л и ч ающеес я тем, что, оно дополнительно содержит четвертый элемент сравнения, первый и второй интегра-: торы, задатчик скорости остывания металла, второй ключ, датчик момента реза, блок управления, причем первый , второй и третий входы четвертого элемента сравнения соединены соответственно с выходом первого ключа, выходами первого и второго интеграторов, вход первого интегратора соединен с выходом второго ключа, первые входы второго ключа и второго интегратора соединены с выходом блока управления, второй вход второго интегратора соединен с выходом задатчика скорости остывания полосы, второй вход второго ключа и третий вход третьего элемента сравнения соединен с выходом четвертого элемента .. 1 талла в клети соединен с первым входом блока управления, второй вход которого соединенС выходом датчика |момента реза. I 3. Устройство по п. 2, о т л и ..-.-.. д тем, VTO, чающее управления содержит дифференцирующее звено, два инвертора, триггер, элемент совпадения, причем вход дифференцирующего звена и вход первого инвертора соединены с выходом датчика наличия металла в клети, выход дифференцирующего звена соединен с первым входом триггера, второй вход которого соединен с выходом датчика момента реза, выход первого инвертора и выход триггера соединены соответственно с первым и вторым входами элементов совпадения, выход которого соединен со входом второго инвертора, выход которого является выходом блока управленияИсточники информации, принятые во внимание при экспертизе 1. патент США 3592031, кл. В 21 В 37/08, 1975. 2. Патент США 3702071, В 21 В 37/08, 1975. кл 3. Патент США № 3906764, кл. В 21 В 37/08, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины проката | 1980 |

|

SU865459A1 |

| Устройство управления скоростными режимами | 1976 |

|

SU655445A1 |

| Устройство автоматической коррекцииТОлщиНы пОлОСы CTAHA гОРячЕй пРОКАТКи | 1979 |

|

SU812367A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство для регулирования толщины при прокатке концов полос | 1983 |

|

SU1135512A2 |

| Устройство регулирования толщины полосы на непрерывном прокатном стане | 1979 |

|

SU865457A1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство управления скоростными режимами непрерывного стана горячей прокатки | 1976 |

|

SU595024A1 |

| Устройство для регулирования межвалкового зазора прокатной клети | 1990 |

|

SU1704873A1 |

| Устройство для регулирования толщины полосы на входе непрерывного прокатного стана | 1979 |

|

SU900903A1 |

Авторы

Даты

1981-01-23—Публикация

1979-04-02—Подача