Изобретение относится к механосборочному производству на базе роторных машин и может быть использовано при создании автоматов для сборки наконечников гибких шлангов путем запрессовки с зачеканкой

Цель изобретения - повышение качества сборки наконечника путем автоматического контроля минимального и максимального усилия запрессовки.

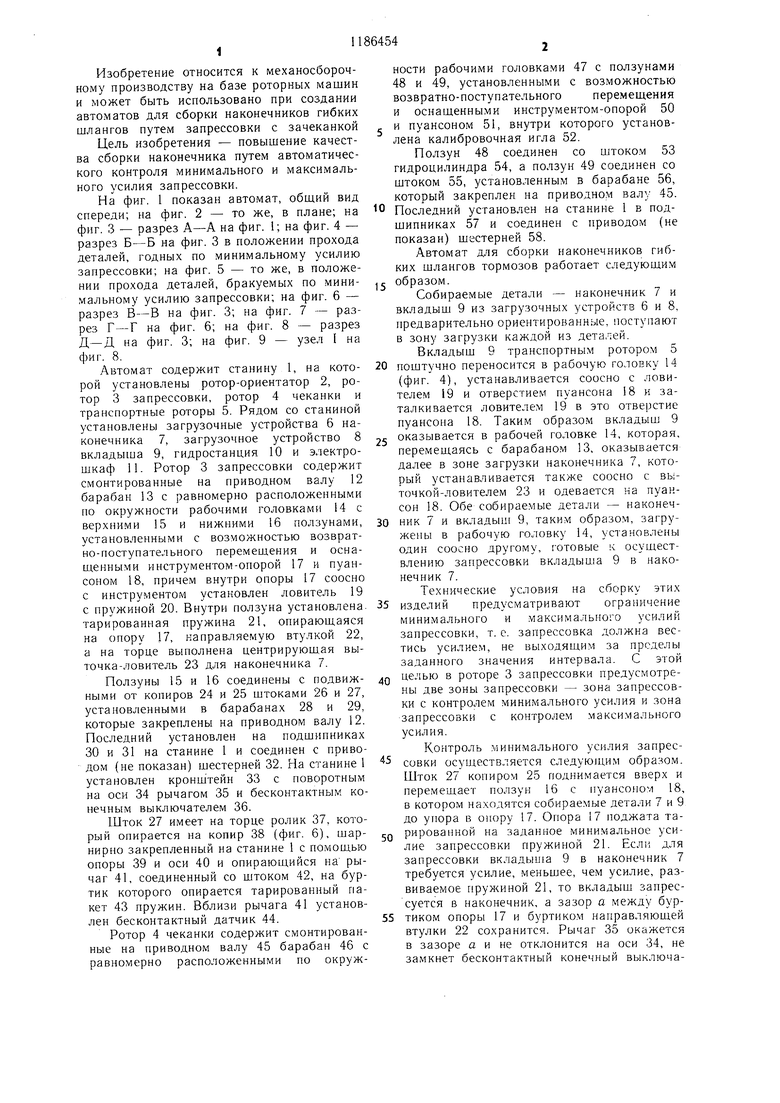

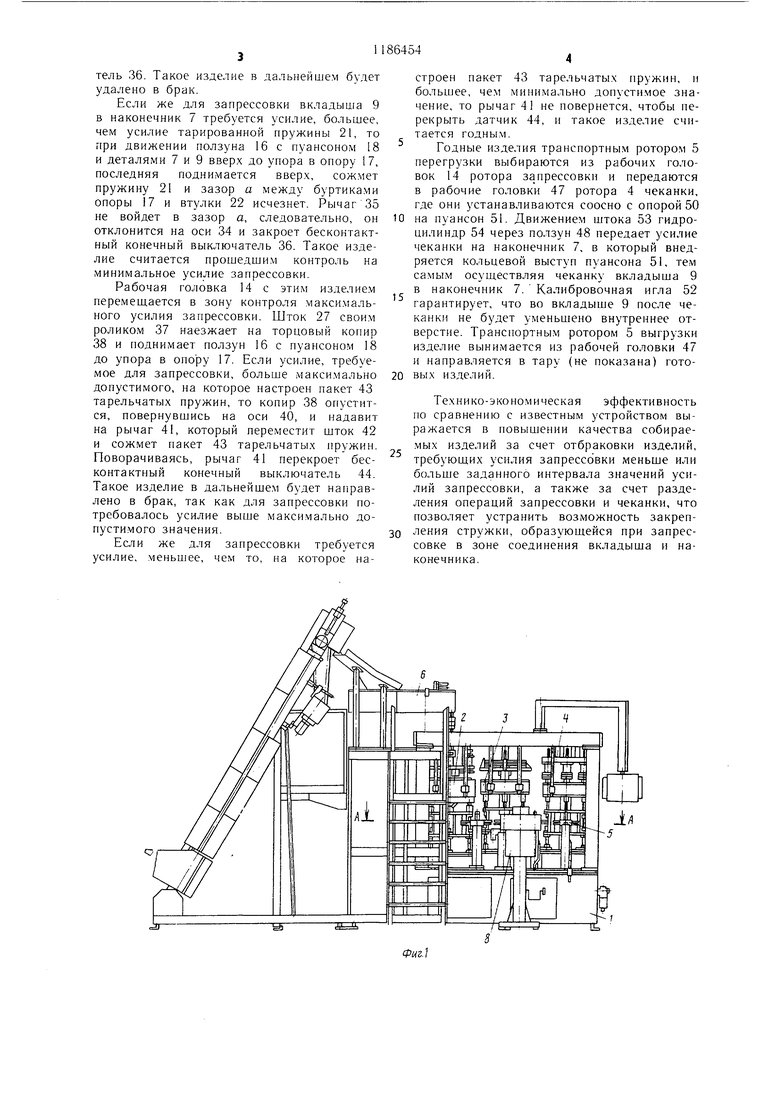

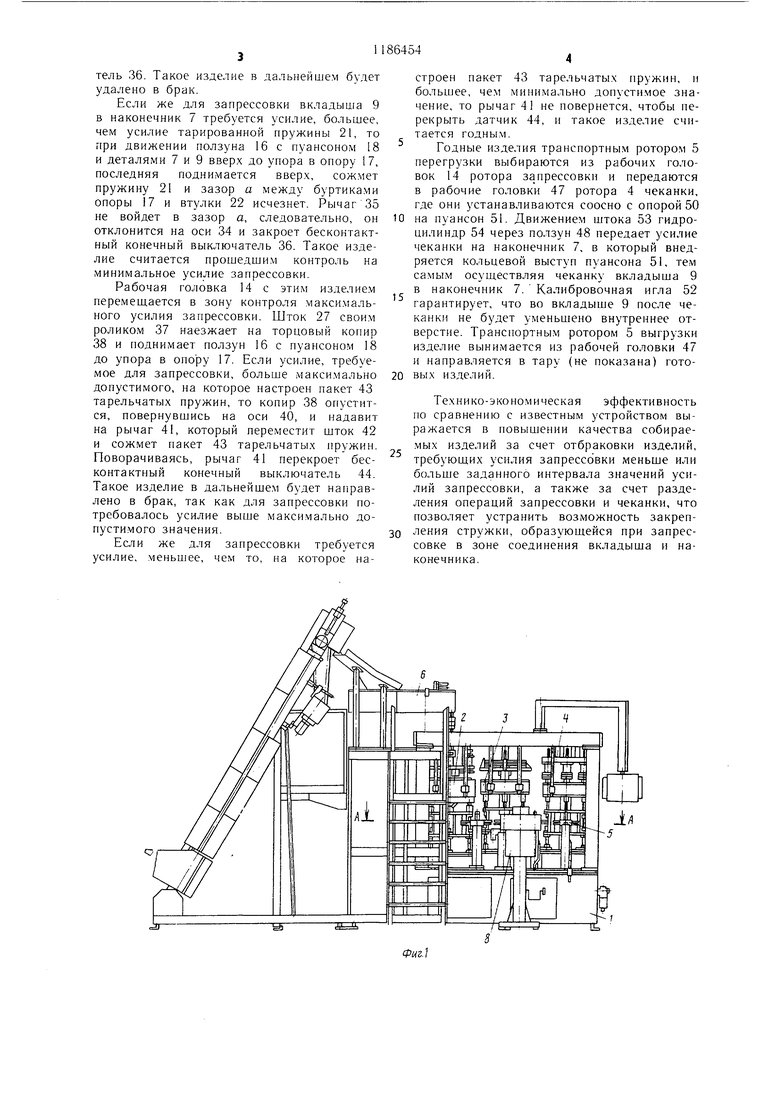

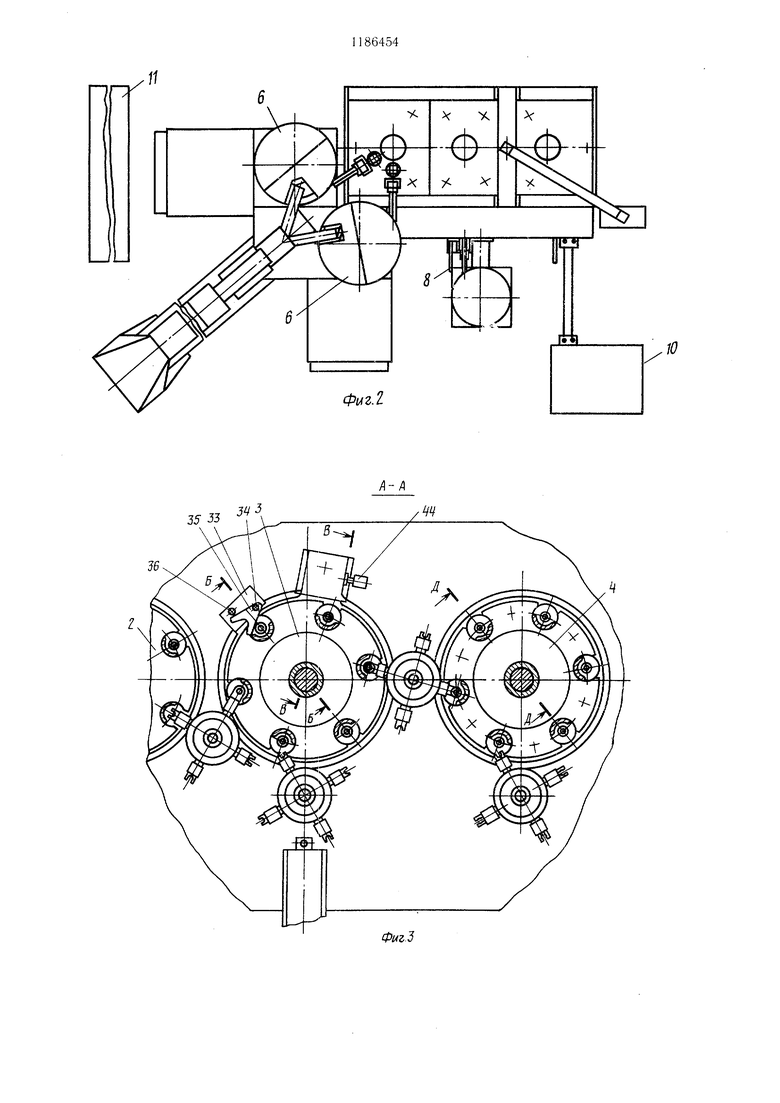

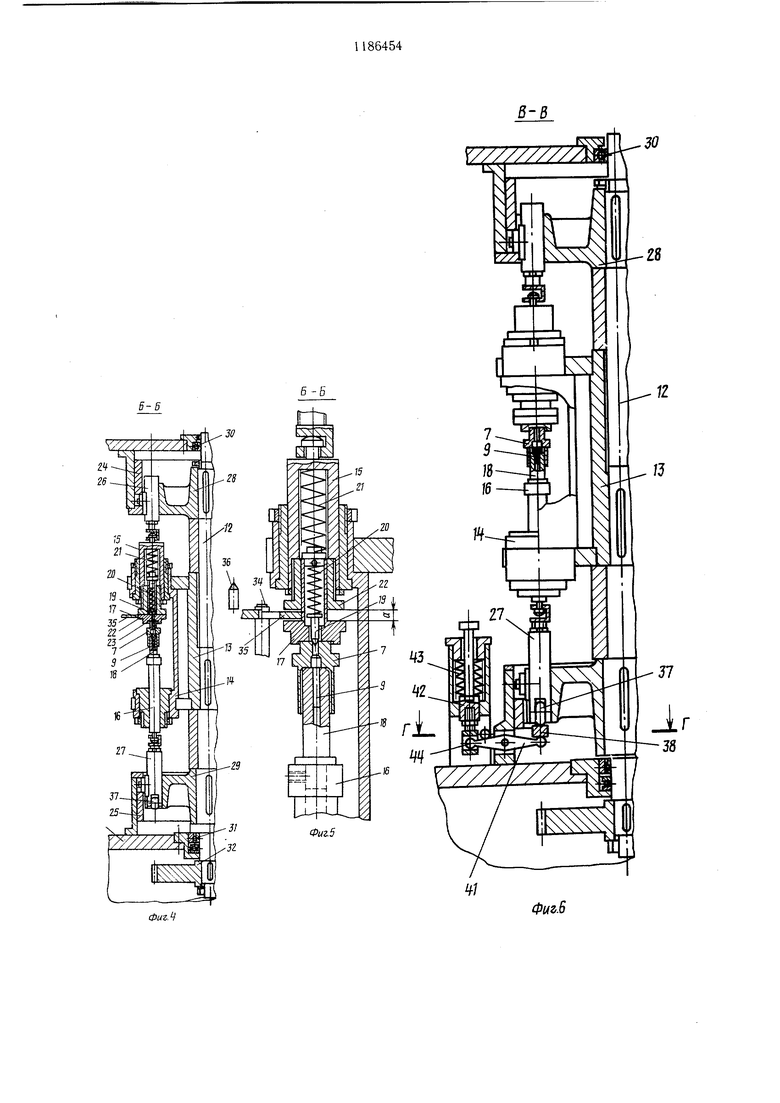

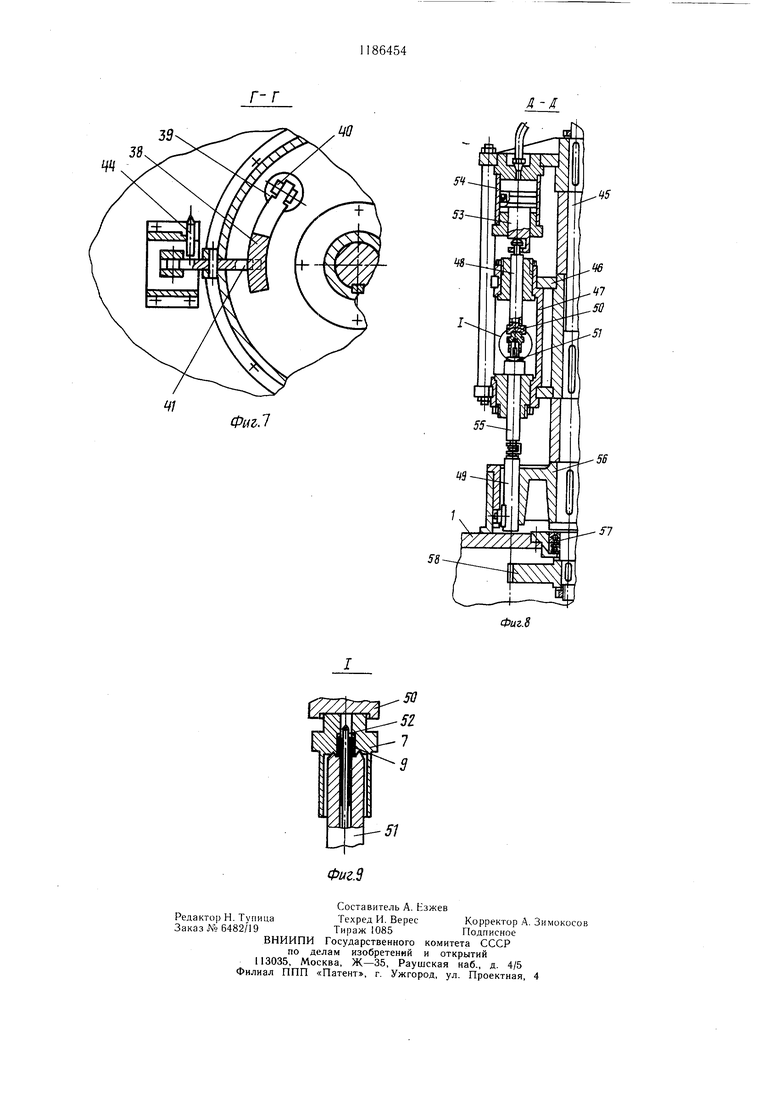

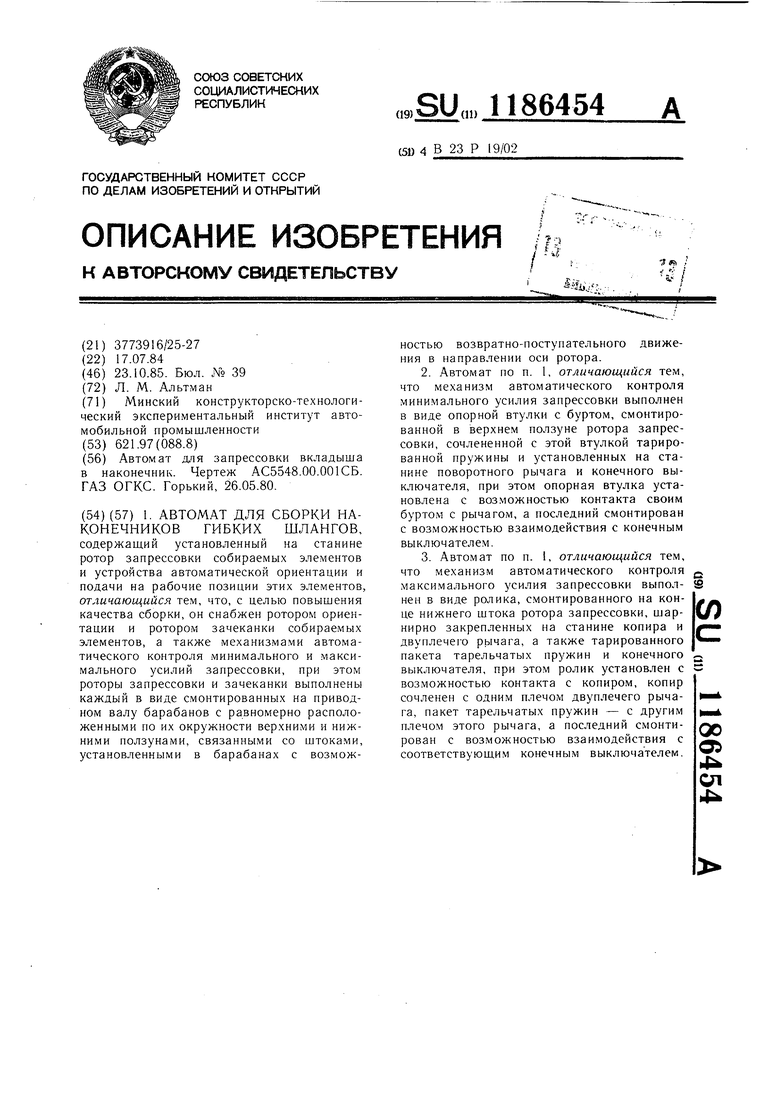

На фиг. 1 показан автомат, общий вид спереди; на фиг. 2 - то же, в плане; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3 в положении прохода деталей, годных по минимальному усилию запрессовки; на фиг. 5 - то же, в положении прохода деталей, бракуемых по минимальному усилию запрессовки; на фиг. 6 - разрез В-В на фиг. 3; на фиг. 7 - разрез Г-Г на фиг. 6; на фиг. 8 - разрез Д-Д на фиг. 3; на фиг. 9 - узел I на фиг. 8.

Автомат содержит станину 1, на которой установлены ротор-ориентатор 2, ротор 3 запрессовки, ротор 4 чеканки и транспортные роторы 5. Рядом со станиной установлены загрузочные устройства 6 наконечника 7, загрузочное устройство 8 вкладыша 9, гидростанция 10 и электрошкаф 11. Ротор 3 запрессовки содержит смонтированные на приводном валу 12 барабан 13 с равномерно расположенными по окружности рабочими головками 14 с верхни.ми 15 и нижними 16 ползунами, установленными с возможностью возвратно-поступательного перемеш.ения и оснаа1енными инструментом-опорой 17 и пуансоном 18, причем внутри опоры 17 соосно с инструментом установлен ловитель 19 с пружиной 20. Внутри ползуна установлена, тарированная пружина 21, опираюш.аяся на опору 17, направляемую втулкой 22, а на торце выполнена центрируюш.ая выточка-ловитель 23 для наконечника 7.

Ползуны 15 и 16 соединены с подвижными от копиров 24 и 25 штоками 26 и 27, установленными в барабанах 28 и 29, которые закреплены на приводном валу 12. Последний установлен на подшипниках 30 и 31 на станине 1 и соединен с приводом (не показан) шестерней 32. На станине 1 установлен кронц1тейн 33 с поворотным на оси 34 рычагом 35 и бесконтактным конечным выключателем 36.

Шток 27 имеет на торце ролик 37, который опирается на копир 38 (фиг. 6), шарнирно закрепленный на станине 1 с помошью опоры 39 и оси 40 и опираюш,ийся на рычаг 41, соединенный со штоком 42, на буртик которого опирается тарированный пакет 43 пружин. Вблизи рычага 41 установлен бесконтактный датчик 44.

Ротор 4 чеканки содержит смонтированные на приво.а,ном валу 45 барабан 46 с равномерно расположенными по окружности рабочими головками 47 с ползунами 48 и 49, установленными с возможностью возвратно-поступательного перемещения и оснащенными инструментом-опорой 50 и пуансоном 51, внутри которого установлена калибровочная игла 52.

Ползун 48 соединен со штоком 53 гидроцилиндра 54, а ползун 49 соединен со штоком 55, установленным в барабане 56, который закреплен на приводном валу 45.

Последний установлен на станине 1 в подшипниках 57 и соединен с приводом (не показан) шестерней 58.

Автомат для сборки наконечников гибких шлангов тормозов работает следующим

образом.

Собираемые детали - наконечник 7 и вкладыш 9 из загрузочных устройств 6 и 8, предварительно ориентированные, поступают в зону загрузки каждой из деталей.

Вкладыш 9 транспортным ротором 5

поштучно переносится в рабочую головку 14 (фиг. 4), устанавливается соосно с ловителем 19 и отверстием пуансона 18 и заталкивается ловителем 19 в это отверстие пуансона 18. Таким образом вкладыш 9

оказывается в рабочей головке 14, которая, перемещаясь с барабаном 13, оказывается далее в зоне загрузки наконечника 7, который устанавливается также соосно с выточкой-ловителем 23 и одевается ка пуансон 18. Обе собираемые детали - наконечник 7 и вкладыш 9, таким образом, загружены в рабочую головку 14, установлены один соосно другому, готовые к осуществлению запрессовки вкладыша 9 в наконечник 7.

Технические условия на сборку этих

изделий предусматривают ограничение минимального и максимального усилий запрессовки, т. е. запрессовка должна вестись усилие.м, не выходящим за пределы заданного значения интервала. С этой

целью в роторе 3 запрессовки предусмотрены две зоны запрессовки - зона запрессовки с контролем минимального усилия и зона запрессовки с контролем максимального усилия.

Контроль минимального усилия запрессовки осуществляется следующим образом. Шток 27 копиром 25 поднимается вверх и перемещает ползун 16 с пуансоно /i 18, в котором находятся собираемые детали 7 и 9 до упора в опору 17. Опора 17 поджата тарированной на заданное минимальное усилие запрессовки пружиной 21. Если для запрессовки вкладыша 9 в наконечник 7 требуется усилие, меньщее, чем усилие, развиваемое пружиной 21, то вкладыш запрессуется в наконечник, а зазор а между буртиком опоры 17 и буртиком направляющей втулки 22 сохранится. Рычаг 35 окажется в зазоре а и не отклонится на оси 34, не замкнет бесконтактный конечный выключатель 36. Такое изделие в дальнейшем будет удалено в брак.

Если же для запрессовки вкладыша 9 в наконечник 7 требуется усилие, большее, чем усилие тарированной иружины 21, то при движении ползуна 16 с пуансоном 18 и деталями 7 и 9 вверх до упора в опору 17, последняя подни.мается вверх, сож.мет пружину 21 и зазор а между буртика.ми опоры 17 и втулки 22 исчезнет. Рычаг 35 не войдет в зазор а, следовательно, он отклонится на оси 34 и закроет бесконтактный конечный выключатель 36. Такое изделие считается прошедшим контроль на минимальное усилие запрессовки.

Рабочая головка 14 с этим изделием перемеш.ается в зону контроля максимального усилия запрессовки. Шток 27 свои.м роликом 37 наезжает на торцовый копир 38 и поднимает ползун 16 с пуансоном 18 до упора в опору 17. Если усилие, требуемое для запрессовки, больше макси.мально допустимого, на которое настроен пакет 43 тарельчатых пружин, то копир 38 опустится, повернувшись на оси 40, и надавит на рычаг 41, который переместит шток 42 и сожмет пакет 43 тарельчатых пружин. Поворачиваясь, рычаг 41 перекроет бесконтактный конечный выключатель 44. Такое изделие в дальнейшем будет направлено в брак, так как для запрессовки потребовалось усилие выше максимально допусти.мого значения.

Если же для запрессовки требуется усилие, меньшее, чем то, на которое настроен пакет 43 тарельчатых пружин, и больа1ее, чем минимально допустимое значение, то рычаг 41 не повернется, чтобы перекрыть датчик 44, и такое изделие считается годным.

Годные изделия транспортным ротором 5 перегрузки выбираются из рабочих головок 14 ротора запрессовки и передаются в рабочие головки 47 ротора 4 чеканки, где они устанавливаются соосно с опорой 50

0 на пуансон 51. Движением штока 53 гидроцилиндр 54 через ползун 48 передает усилие чеканки на наконечник 7, в который внедряется кольцевой выступ пуансона 51, те.м самым осушествляя чеканку вкладыша 9 в наконечник 7. Калибровочная игла 52 гарантирует, что во вкладыше 9 после чеканки не будет уменьшено внутреннее отверстие. Транспортным ротором 5 выгрузки изделие вынимается из рабочей головки 47 и направляется в тару (не показана) гото0 вых изделий.

Технико-экономическая эффективность по сравнению с известным устройством выражается в повышении качества собираемых изделий за счет отбраковки изделий, требуюш,их усилия запрессовки меньше или больше заданного интервала значений усилий запрессовки, а также за счет разделения операций запрессовки и чеканки, что позволяет устранить возможность закрепления стружки, образующейся при запрессовке в зоне соединения вкладыша и наконечника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Устройство для подчеканки баллонов с жидким газом | 1990 |

|

SU1774119A1 |

| Автомат для сборки | 1987 |

|

SU1428561A2 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| УСТРОЙСТВО ДЛЯ ЧЕКАНКИ РЕЗЬБОВЫХ ИЗДЕЛИЙ | 1971 |

|

SU302162A1 |

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| Установка для получения трубчатых заготовок | 1976 |

|

SU608591A1 |

I. АВТОМАТ ДЛЯ СБОРКИ НАКОНЕЧНИКОВ ГИБКИХ ШЛАНГОВ, содержаш,ий установленный на станине ротор запрессовки собираемых элементов и устройства автоматической ориентации и подачи на рабочие позиции этих элементов, отличающийся тем, что, с целью повышения качества сборки, он снабжен ротором ориентации и роторо.м зачеканки собираемых элементов, а также механизмами автоматического контроля минимального и максимального усилий запрессовки, при этом роторы запрессовки и зачеканки выполнены каждый в виде смонтированных на приводном валу барабанов с равномерно расположенными по их окружности верхними и нижними ползунами, связанными со штоками, установленными в барабанах с возможностью возвратно-поступательного движения в направлении оси ротора. 2.Автомат по п. 1, отличающийся тем, что механизм автоматического контроля минимального усилия запрессовки выполнен в виде опорной втулки с буртом, смонтированной в верхнем ползуне ротора запрессовки, сочлененной с этой втулкой тарированной пружины и установленных на станине поворотного рычага и конечного выключателя, при этом опорная втулка установлена с возможностью контакта своим буртом с рычагом, а последний смонтирован с возможностью взаимодействия с конечным выключателем. 3.Автомат по п. 1, отличающийся тем, что механизм автоматического контроля i макси.мального усилия запрессовки выполнен в виде ролика, смонтированного на кон(Л це нижнего штока ротора запрессовки, шарнирно закрепленных на станине копира и двуплечего рьгчага, а также тарированного пакета тарельчатых пружин и конечного выключателя, при этом ролик установлен с возможностью контакта с копиром, копир сочленен с одним плечом двуплечего рычага, пакет тарельчатых пружин - с другим плечом этого рычага, а последний смонтисх рован с возможностью взаимодействия с О5 соответствуюшим конечным выключателем. 4 СП

55

JS

W

Фиг.

5

| Автомат для запрессовки вкладыша в наконечник | |||

| Вертикальная электрическая плавильная печь с угольным нагревателем | 1925 |

|

SU5548A1 |

| ГАЗ ОГКС | |||

| Горький, 26.05.80. | |||

Авторы

Даты

1985-10-23—Публикация

1984-07-17—Подача