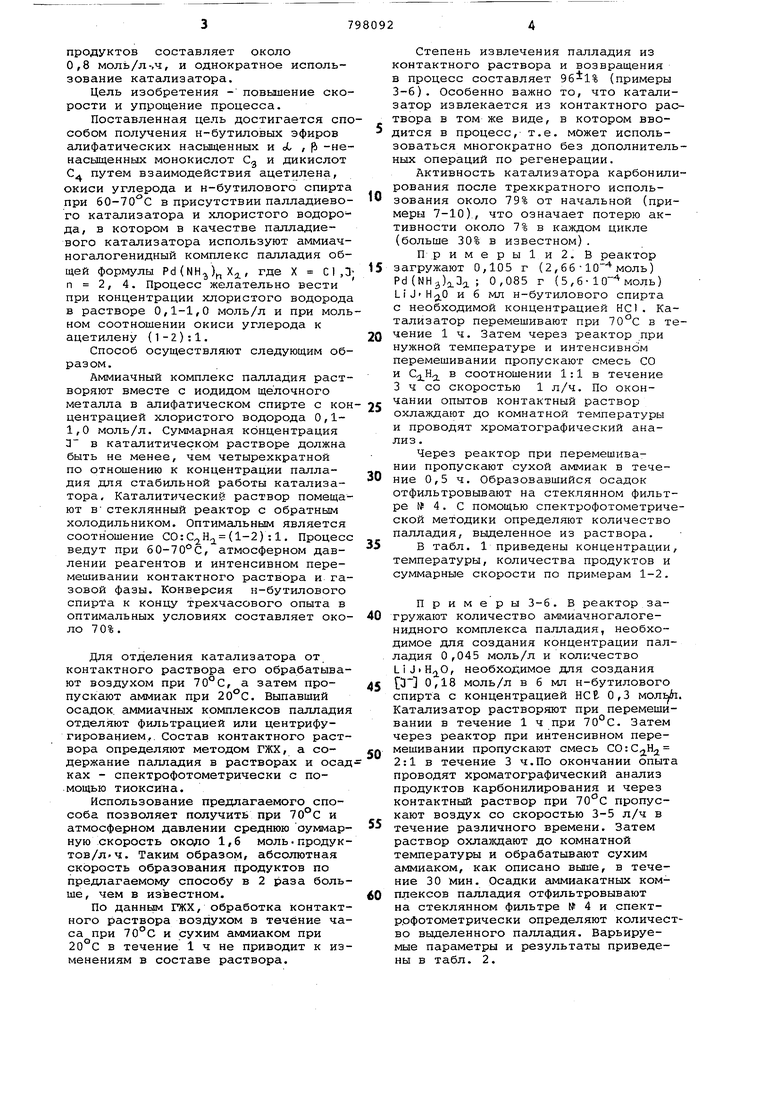

продуктов составляет около 0,8 моль/л-,ч, и однократное использование катализатора. Цель изобретения - повышение ско рости и упрощение процесса. Поставленная цель достигается сп собом получения н-бутиловых эфиров алифатических насыщенных и ь1 , fi -не насыщенных монокислот Сд и дикислот С путем взаимодействия ацетилена, окиси углерода и н-бутилового спирта при 60-70 0 в присутствии палладиево го катализатора и хлористого водоро да, в котором в качестве палладиевого катализатора используют аммиачногалогенидный комплекс палладия общей формулы Pd (NH) Хд, где X С 1,3 п 2, 4. Процесс желательно вести при концентрации хлористого водорода в растворе 0,1-1,0 моль/л и при моль ном соотношении окиси углерода к ацетилену {1-2):1. Способ осуществляют следующим образом. Аммиачный комплекс палладия раст воряют вместе с иодидом щелочного металла в алифатическом спирте с кон центрацией хлористого водорода О,11,0 моль/л. Суммарная концентрация 3 Б каталитическом растворе должна быть не менее, чем четырехкратной по отношению к концентрации палладия для стабильной работы катализатора. Каталитический раствор помеща ют Встеклянный реактор с обратным холодильником. Оптимальным является соотношение СО: . (1-2) : 1. Процесс ведут при б0-70°С, атмосферном давлении реагентов и интенсивном перемешивании контактного раствора и га зовой фазы. Конверсия н-бутилового спирта к концу трехчасового опыта в оптимальных условиях составляет око ло 70%. Для отделения катализатора от, контактного раствора его обрабатывают воздухом при 70°С, а затем пропускают аммиак при . Выпавший осадок, аммиачных комплексов палладия отделяют фильтрацией или центрифугированием,. Состав контактного раствора определяют методом ГЛСХ, а содержание палладия в растворах и осад ках - спектрофотометрически с помощью тиоксина. Использование предлагаемого способа позволяет получить при 70°С и атмосферном давлении среднюю суммарную скорость около 1,6 моль-продуктов/л- ч. Таким образом, абсолютная скорость образования продуктов по предлагаемому способу в 2 раза больше, чем в известном. По ГЖХ, обработка контактного раствора воздухом в течение часа при 70°С и сухим аммиаком при 20°С в течение 1 ч не приводит к изменениям в составе раствора. Степень извлечения палладия из контактного раствора и возвращения в процесс составляет (примеры 3-6). Особенно важно то, что катализатор извлекается из контактного раствора в том же виде, в котором вводится в процесс, т.е. может использоваться многократно без дополнительных операций по регенерации. Активность катализатора карбонилирования после трехкратного использования около 79% от начальной (примеры 7-10), что означает потерю активности около 7% в каждом цикле (больше 30% в известном). Примеры и 2. В реактор загружают 0,105 г (2,66 10 моль) Pd(NH3)i3a; 0,085 г ( 5 , б-10 моль) LiJH O и 6 мл н-бутилового спирта с необходимой концентрацией НС). Катализатор перемешивают при 70°С в течение 1 ч. Затем через реактор при нужной температуре и интенсивном перемешивании пропускают смесь СО и в соотношении 1:1 в течение 3 ч со скоростью 1 л/ч. По окончании опытов контактный раствор охлаждают до комнатной температуры и проводят хроматографический анализ . Через реактор при перемешивании пропускают сухой аммиак в течение 0,5 ч. Образовавшийся осадок отфильтровывают на стеклянном фильтре № 4 . С помощью спектрофотометрической методики определяют количество палладия, выделенное из раствора. в табл. 1 приведены концентрации, температуры, количества продуктов и суммарные скорости по примерам 1-2. Примеры 3-6. В реактор загружают количество аммиачногалогенидного комплекса палладия, необходимое для создания концентрации палладия О,045 моль/л и количество ,, необходимое для создания моль/л в 6 мл н-бутилового спирта с концентрацией HCt 0,3 мол1. Катализатор растворяют при перемешивании в течение 1 ч при 70°С. Затем через реактор при интенсивном перемешивании пропускают смесь СО-., 2:1 в течение 3 ч.По окончании опыта проводят хроматографический анализ продуктов карбонилирования и через контактный раствор при 70с пропускают воздух со скоростью 3-5 л/ч в течение различного времени. Затем раствор охлаждают до комнатной температуры и обрабатывают сухим аммиаком, как описано выше, в течение 30 Мин. Осадки аммиакатных комплексов палладия отфильтровывают на стеклянном фильтре № 4 и спектрофотометрически определяют количество выделенного палладия. Варьируемые параметры и результаты приведены в табл. 2.

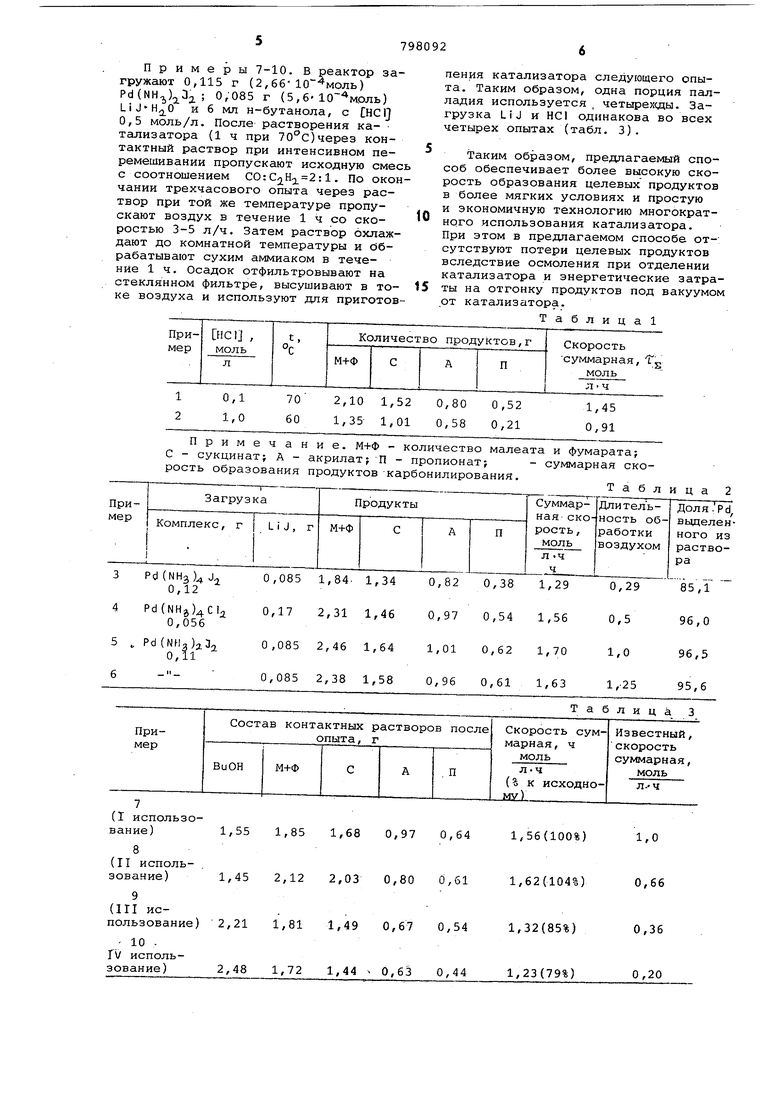

Примеры 7-10. В реактор загружают 0,115 г (2,) Pd (NH). ; 0,085 г (5,) LiJ-H O и б мл н-бутанола, с CHC1J 0,5 моль/л. После растворения ка- тализатора (1 ч при 70°С)через контактный раствор при интенсивном перемешивании пропускают исходную смесь с соотношением . По окончании трехчасового опыта через раствор при той же температуре пропускают воздух в течение 1 ч со скоростью 3-5 л/ч. Затем раствор охлаждают до комнатной температуры и Обрабатывают сухим аммиаком в течение 1 ч. Осадок отфильтровывают на стеклянном фильтре, высушивают в токе воздуха и используют для приготовпения катализатора следующего опыта. Таким образом, одна порция палладия используется , четырежды. Загрузка LiJ и НС одинакова во всех четырех опытах (табл. 3).

Таким образом, предлагаемый способ обеспечивает более высокую скорость образования целевых продуктов в более мягких условиях и простую и экономичную технологию многократного использования катализатора. При этом в предлагаемом способе отсутствуют потери целевых продуктов вследствие осмоления при отделении катализатора и энергетические затра5ты на отгонку продуктов под вакуумом от катализатора.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкиловых диэфиров цитраконовой и мезаконовой кислот | 1976 |

|

SU729189A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-( 4'- ИЗОБУТИЛФЕНИЛ)ПРОПИОНОВОЙ КИСЛОТЫ (ИБУПРОФЕНА) (ЕГО ВАРИАНТЫ) | 1988 |

|

RU2005715C1 |

| Катализатор для карбонилирования ацетиленовых соединений | 1975 |

|

SU573184A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНЫХ АМИДОВ ПУТЕМ КАРБОНИЛИРОВАНИЯ СООТВЕТСТВУЮЩИХ ТРЕТИЧНЫХ АМИНОВ | 2009 |

|

RU2525400C2 |

| СПОСОБ ОКСИКАРБОНИЛИРОВАНИЯ БУТАДИЕНА | 1994 |

|

RU2130919C1 |

| Способ получения масляного альдегида | 1990 |

|

SU1817768A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНОГО АНГИДРИДА | 1989 |

|

RU2044731C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ, СПИРТОВ ИЛИ СЛОЖНЫХ ЭФИРОВ (ВАРИАНТЫ) | 2000 |

|

RU2268872C2 |

| СПОСОБ АДДИТИВНОЙ ПОЛИМЕРИЗАЦИИ НОРБОРНЕНА И ЕГО ПРОИЗВОДНЫХ | 2015 |

|

RU2626745C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ЭФИРОВ АКРИЛОВОЙ КИСЛОТЫ | 1971 |

|

SU291912A1 |

Примеч а ние. М+Ф - количество малеата и фумарата;

С - cyKUHBaTj А - акрилат; П - пропионат; рость образования продуктов -карбонилирования.

(1 использование)

8

(II использование)

9

(1Г1 использование

- 10 ,

TV использование)

- суммарная скоТаблица 2

Таблица 3

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-23—Публикация

1979-01-26—Подача