Изобретение относится к получению электронообменных материалов, в 4acT нести волокон, которые могут применяться в процессах водоподготовки, удаления растворенного кислорода из воды и предотвращения от коррозии оборудования, очистки сточных вод, для получения перекиси водорода, селективного восстановления катионов в качестве катализаторов и комплексе образователей. Известен спосеб получения ОВ (окислительно-восстановительных) волекен, содержащих хиноидные группировки, на есневе поливинилового спир та, путем обработки раствором невелачней окисленней редокс-смолы, полученной поликонденсацией формальдегида с мнегеатемными фенолами.Дегидратированное ПВО волокне обрабатывают в течгние 6 ч при температуре кипения 5%-ным спиртовым раствором окисленной новолачной пирокатехин-(пирогаллол-, гидрахинон-)- формальдегидной смолы. Окислительно-восстановительная емкость редоксита пе кону Fe достигает 3,5-4,0 мг.экв/г .W. . Однако способ отличается многестадийнестью обработки и предусмат ривает использование органического растворителя (этанол), что является существенным препятствием для его практической регшизации в производственном масштабе. Известен способ, заключающийся в получении ионообменного фенольного волокна. Для этой цели фенольное волокно, сформованное из расплава новолачной или резольной смолы,после отверждения подвергают галогеналкилированию, а затем аминированию и получают ионообменное волокно, содержёщее в качестве ионогенных групп аминогруппы. Волокне фО1(1уют из расплава неволака с молекулярной массой 720 и вязкостью расплава 41300 сП при 150°С. Формуют при температуре 135®С со скерестью 760 м/мин через фильеру 1000/18, велокно отверждают нагреванием в водном растворе параформальдегида (18%; и НС (18%). После промывки и высушивания волокне обрабатывают 50 г хлорметилово1е эфира в присутствии 6 г ZnCI- при 50°С. Затем ебрабатывают 25 г 30%ого водного раствора триметиламина при в течение 5 ч и вновь промывагот. Обменная емкость составляет 0,8 мг-экв/г 21.

Недостатками способа являются многостадийность и низкие значения обменной емкости. Наличие ионогенныи химически активных групп обеспечивается в результате дополнительных обработок оформованных олокон.Кроме этого, волокна, полученные таким путем, не обладают ОВ свойствами

Наиболее близким к предлагаемому является способ получения синтетических волокон формованием из расплава новолачной феноло-формальдегк.дной смолы при 13 5-160° С со скоростью 500 м/мин через фильеру с диаметром отверстий 0,25 мм.Волокно, полученное поданному способу ше обладает электронообменными свойствами 3.

Цель изобретения - получение волокон с электронообменными свойствами.

Поставленная цель достигается тем, что при формовании волокон из расплава иоволачной смолы в качестве последней используют пирокатехинформальдегндную смолу с молекулярной массой 800-1200 при мольном соотношении пирокатехина к формальдегиду 1:0,75-0,93.

Способ иллюстрируется следующими

примерами.

П р и м е р 1. Пирокатехин-формальдегидную смолу получают при мольном соотношении пирокатехина к формальдегиду 1:0,75 в кислой среде, в качестве катализатора используют концентрированную НС в количестве 1% от массы пирокатехина. Реакционную смесь нагревают при перемешивании до температуры 40°С/ после чего вводят катализатор, при закипании раствора нагрев прекрацдают. Для завершения процесса полученную смолу нагревают при температуре 98°С в течение 3 ч, сушку проводят под вакуумом при температуре 40°С.

Волокно формуют из расплава новолачной смолы при температуре 130°С через фильеру с отверстиями диаметром 0,5 мм со скоростью 500 м/мин. Волокно наматывают на бобину. Перево волокна в неплавкое и нерастворимое состояние осуществляют путем обработки в растворе формальдегида (18%) и концентрированной соляной кислоты (18,5%).

Полученное волокно имеет прочность 0,9-1,1 кг/сМ ; разрывное удлинение 2,9-3,2%; окислительнопо Fe восстановительная емкость 6,5 кг-экв/г.

Пример 2. Смолу получают по методике, описанной в примере 1, при мольном соотношении пирокатехина к формальдегиду 1:0,93 в кис..ой ср-де.

Волокно формуют из расплава новолачной смолы при температуре 140 С через фильеру с диаметром отверстия 0,3 мм со скоростью 800 м/мм. Отверждение волокна проводят известными методами.

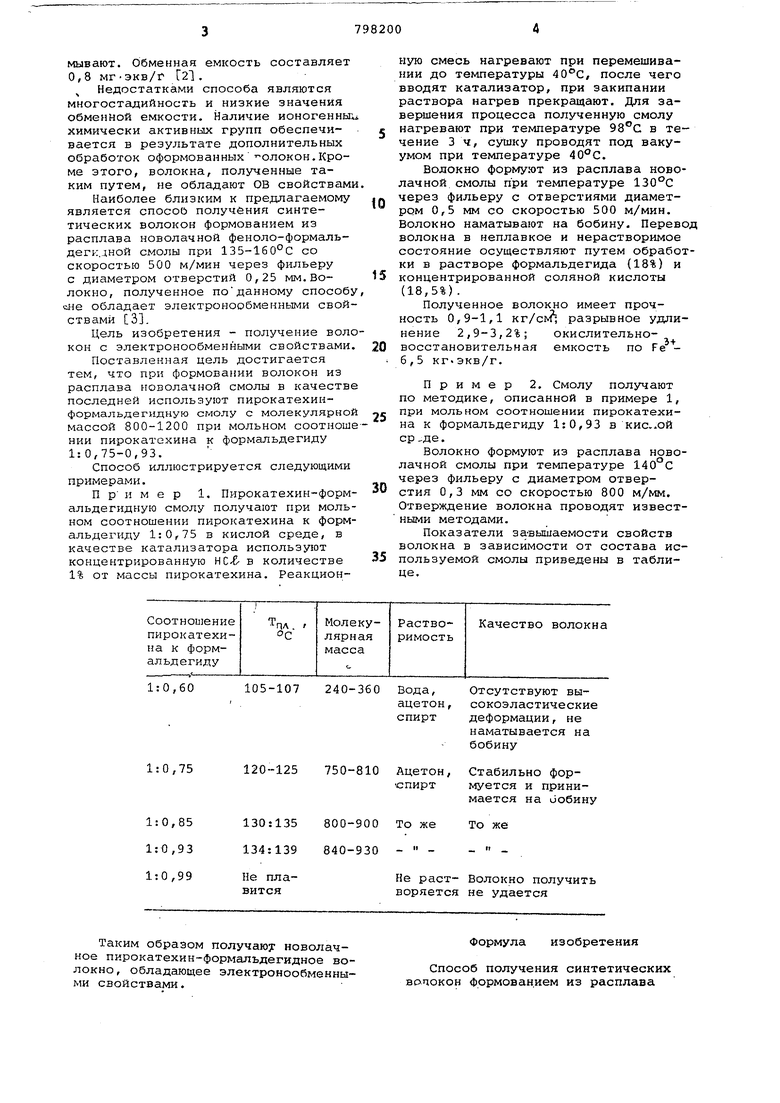

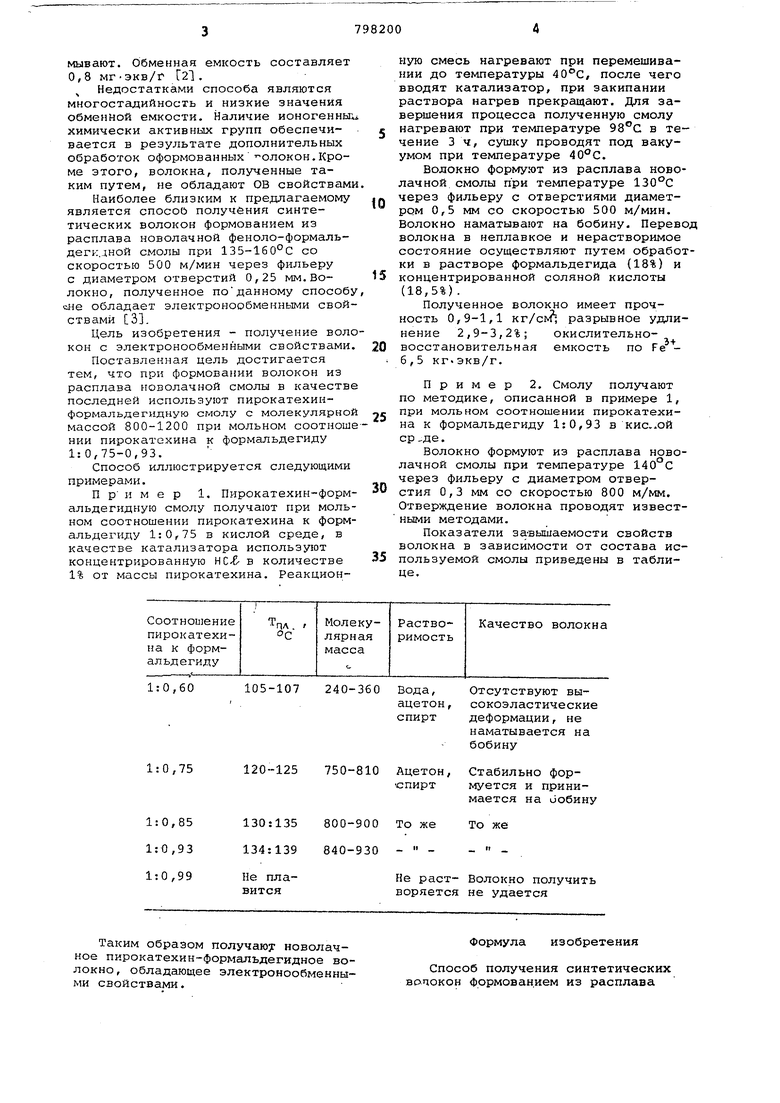

Показатели за-вышаемости свойств волокна в зависимости от состава используемой смолы приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углерод-углеродного композиционного материала | 1978 |

|

SU791253A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКГРОНООБМЕННЫХ СМОЛ | 1965 |

|

SU168430A1 |

| Способ получения электронообменников | 1980 |

|

SU923134A1 |

| НОВЫЕ АЛКИЛФЕНОЛЬНЫЕ СМОЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2699113C1 |

| Способ модификации феноло-формальдегидного волокна | 1974 |

|

SU504843A1 |

| ФЕНОЛФОРМАЛЬДЕГИДНАЯ НОВОЛАЧНАЯ СМОЛА, ИМЕЮЩАЯ НИЗКУЮ КОНЦЕНТРАЦИЮ СВОБОДНОГО ФЕНОЛА | 2008 |

|

RU2470732C2 |

| СТЕКЛОВОЛОКОННАЯ СТРУКТУРА ПРЕДНАЗНАЧЕННЫХ ДЛЯ УПРОЧНЕНИЯ АБРАЗИВОВ В СВЯЗКЕ | 2008 |

|

RU2466853C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2015 |

|

RU2704185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНЫХ ВОЛОКОН | 1969 |

|

SU412309A1 |

| Способ получения электронообменных смол | 1980 |

|

SU1038346A1 |

105-107 240-360

1:0,60

120-125 750-810

800-900

130:135 840-930 134:139

Не плавится

Таким образом получаю новолачное пирокатехин-формальдегидное волокно , обладающее электронообменными свойствами.

Отсутствуют вы, сокоэластические деформации, не наматывается на бобину

Стабильно фор, муется и принимается на иобину

То же

Fie раст- Волокно получить воряется не удается

Формула изобретения

Способ получения синтетических врлокон формованием из расплава

5 7932006

новолачной смолы, отличающиИсточники информации,

и с я тем, что, с целью полученияпринятые во внимание при экспертизе

волокон с электронообменными свой-1. Авторское свидетельство СССР

ствами, в качептве смолы используют 205278, кл. С 08 L $1/10, 1967.

пирокатехин-формальдегидную смолу2. Патент США 3835072,

с молекулярной массой 800 -кл, 260-2Лопублик. 1974.

1200 при мольном соотношении пи- 3. Патент Японии 52-29115,

рокатехина к формальдегиду 1:0,75-хл. 26(5) С2, опублик, 1977 (про0,93.ютип).

Авторы

Даты

1981-01-23—Публикация

1978-07-21—Подача