В основном авт. св. № 64791 описано устройство для нзготовления ребристых труб с применением конического или клинового пуансона, протягиваемого внутри трубы, помещенной в матрице, с целью постепенного воздействия на материал трубы, вдавли1ваемый в углубления, выполненные в матрицеДанное изобретение представляет собою дальнейшее развитие изобретения по авт. св. № 64791 и заключается в том, что, с целью получения на поверхности труб ребер, полых внутри, между коническим пуансоном, Протягиваемым через трубу, и стенками трубы помещены разрезанные кольца, предназначенные для передачи давления от пуансона к материалу трубы, с целью заполнения металлом соответствующих углублений в .матрице.

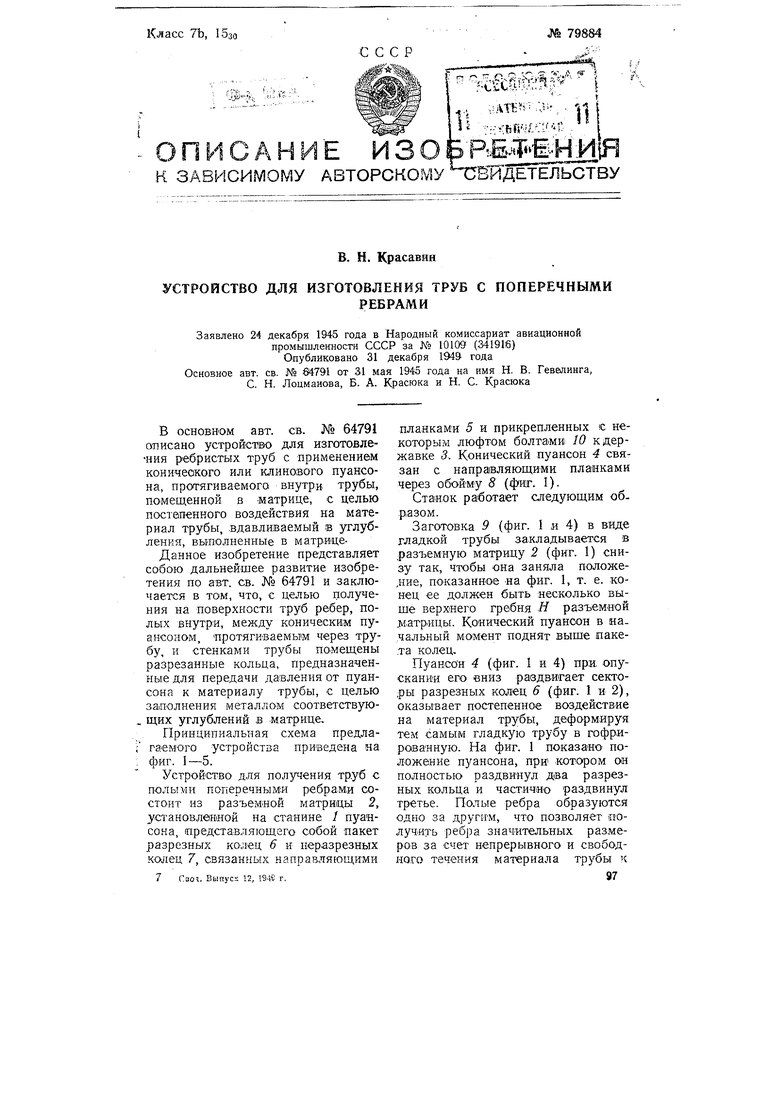

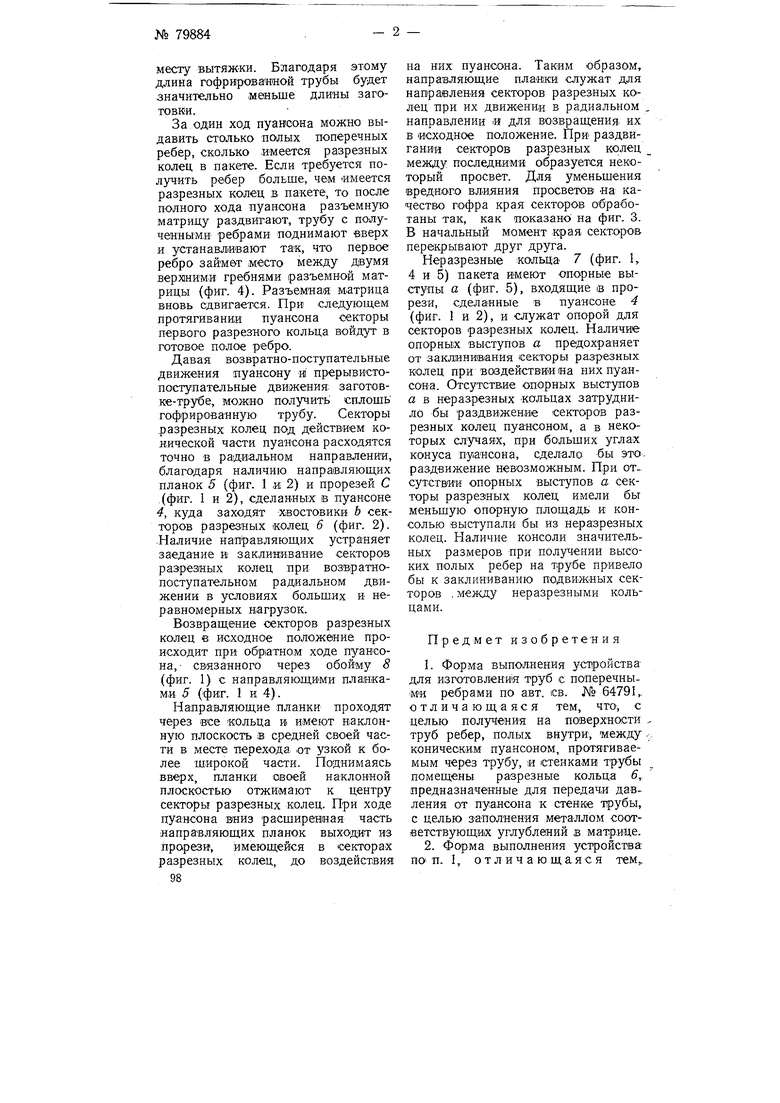

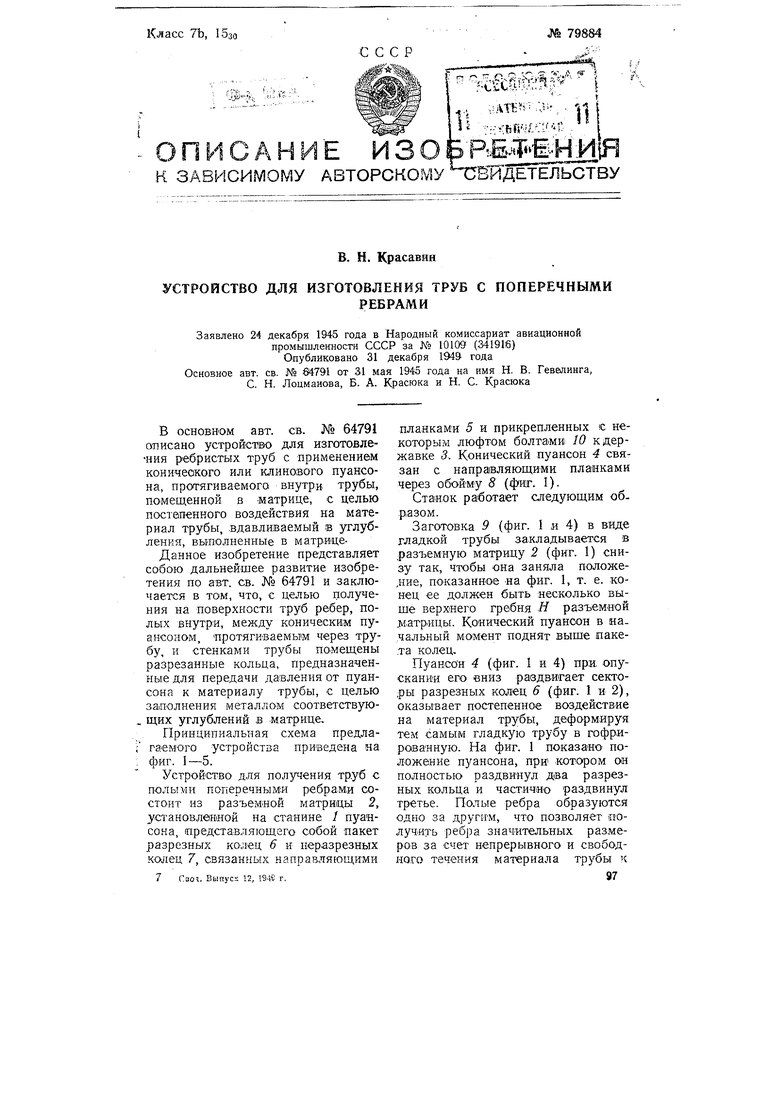

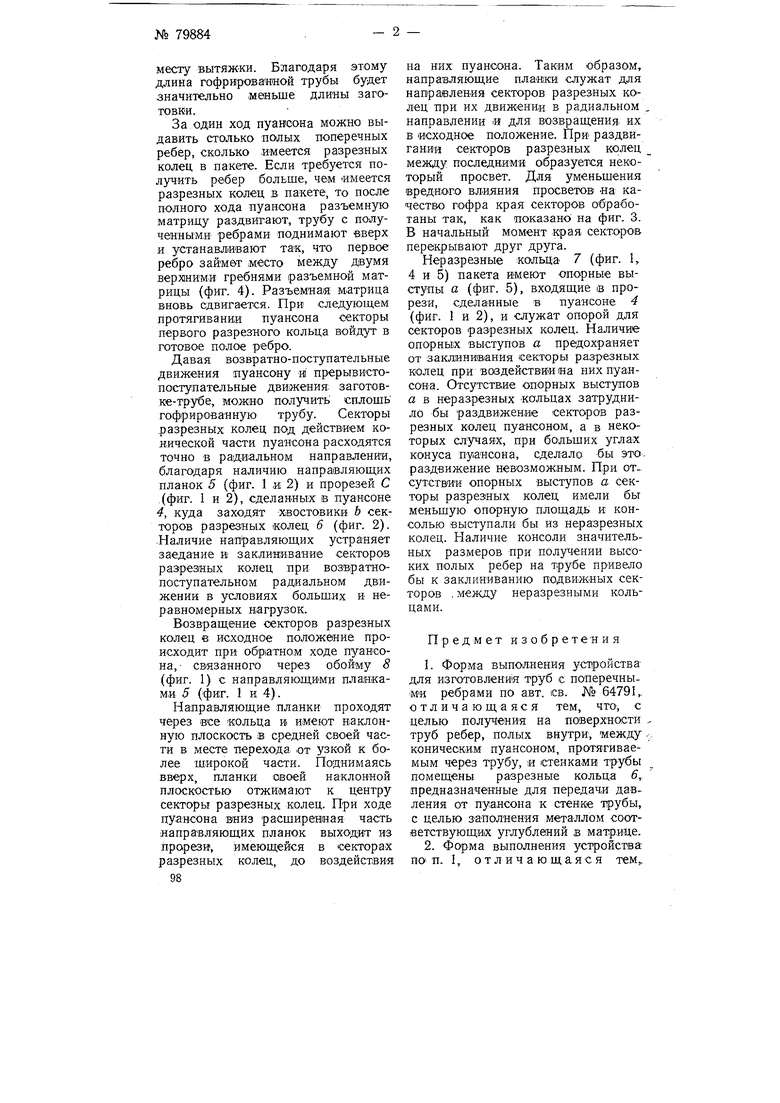

Принципиальная схема предлага-емото устройства приведена на фиг. 1-5.

Устройство для получения труб с полыми поперечными ребрами состоит из разъемиой матрицы 2, установленной на станине / пуансона, представляющего собой пакет разрезных колец 6 и иеразрезных колец 7, связанных направляющими

7 С.аог. Выпус. 12, 1946 т.

планками 5 и прикрепленных с некоторым люфтом болтами 10 к державке 3. Конический пуансон 4 связан с направляющими планками через обойму 8 (физг. 1).

Станок работает следующим обр,азом.

Заготовка 9 {фиг. 1 и 4) в виде гладкой трубы закладывается в .разъемную матрицу 2 (фиг. 1) снизу так, чтобы она заняла положение, показанное «а фиг. 1, т. е. конец ее должен быть несколько выше верхнего гребня Н разъемной матрицы. Конический пуансон в начальный момент поднят выше пакета колец,

Пуансон 4 (фиг. I и 4) при опускании его ениз раздвигает секторы разрезных колец 6 (фиг. 1 и 2), оказывает постепенное воздействие на материал трубы, деформируя тем самым гладкую трубу в гофрированную. На фиг. 1 показано положение пуансона, при котором он полностью раздвинул два разрезных кольца и частично раздвинул третье. Полые ребра образуются одно за другиМ, что позволяет получить ребра значительных размеров за счет непрерывного и свободного течения материала трубы к

97

месту вытяЖКИ. Благодаря этому длина гофрировачшой трубы будет значительно меньше длины заготовки.

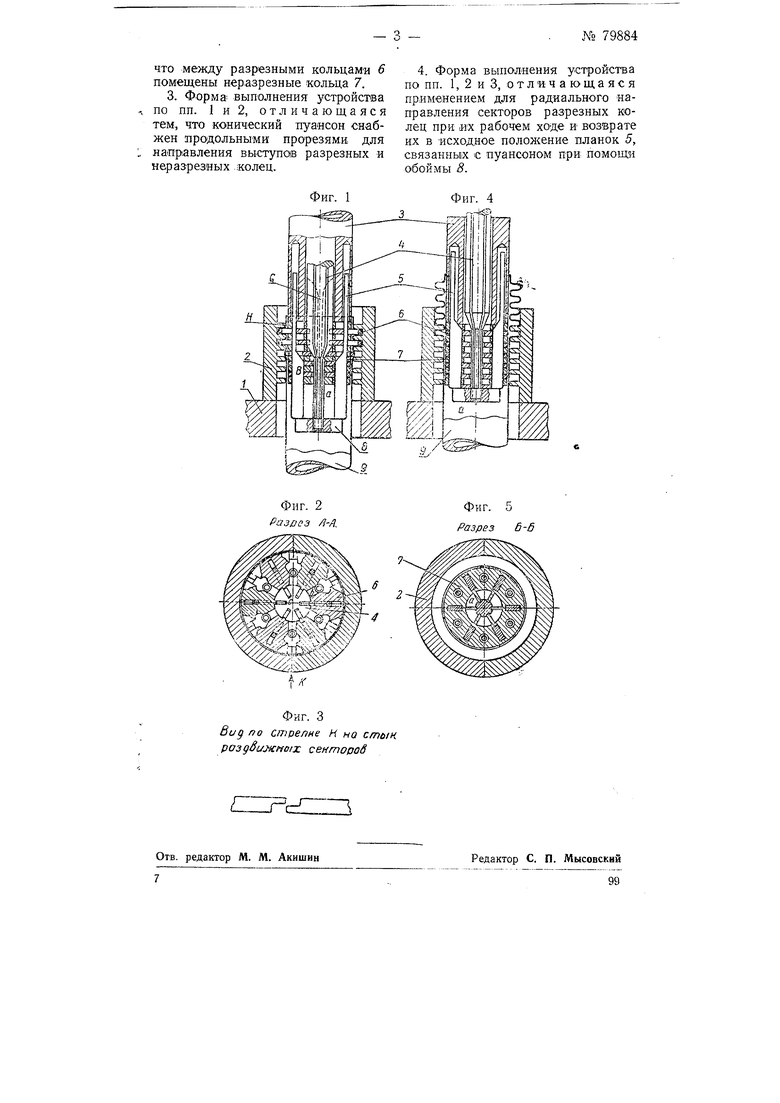

За один ход пуансона можно выдавить столько полых поперечных ребер, сколько имеется разрезных колец в пакете. Если требуется получить ребер больше, чем «меется разрезных колец в пакете, то после полного хода пуансона разъемную матрицу раздвигают, трубу с полученными ребрами поднимают еверх и устанавливают так, что первое ребро займет место между двумя верхними гребнями разъемной матрицы (фиг. 4). Разъемная матрица вновь сдвигается. При следующем протягивании пуансона секторы первого разрезного кольца войдут в готовое полое ребро.

Давая возвратно-поступательные движения пуансону HI прерывистопоступательные движения: заготовке-трубе, можно получить сплошь гофрированную трубу. Секторы .разрезных колец под действием конической части пуансона расходятся точно в радиальном направлении, благодаря наличию направляющих планок 5 (фиг. 1 и 2) и прорезей С .(фиг. 1 и 2), сделанных в пуансоне 4, куда заходят хвостовики b секторов разрезных «олец 6 (фиг. 2). Наличие напр авляющих устраняет заедание и заклияивание секторов раэрезяых колец при возвратнопоступательном радиальном движении в условиях больших и неравномерных нагрузок.

Возвращение секторов разрезных колец е исходное положение происходит при обратном ходе пуансона, связанного через обойму 8 (фиг. 1) с направляющими плаяками 5 (фи;г. 1 и 4).

Направляющие планки проходят через все кольца и имеют наклонную плоскость в средней своей части в месте перехода от узкой к более широкой части. Поднимаясь вверх, планки овоей наклонной плоскостью отжимают к центру секторы разрезных колец. При ходе пуансона вниз расщиревная часть направляющих планок выходит из прорези, имеющейся в секторах разрезных колец, до воздействия 98

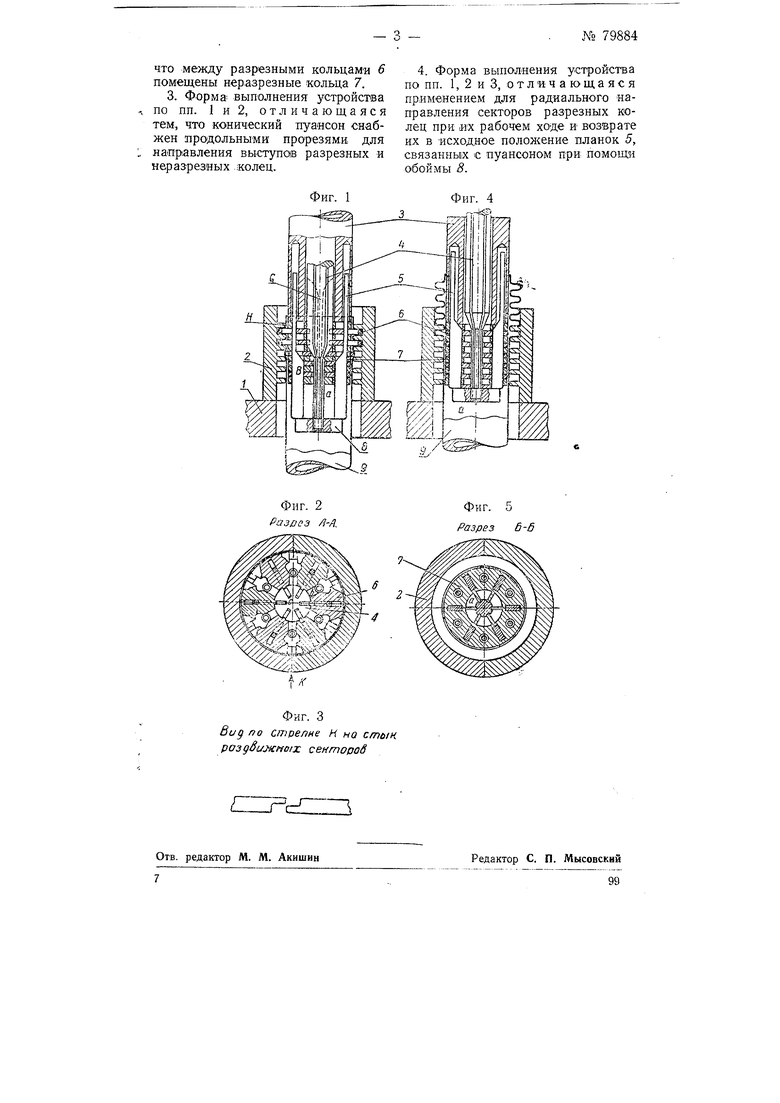

на них пуансона. Таким образом, направляющие плаики служат для направления секторов разрезных колец при их движении в радиальном направлении « для возвращения, их в Исходное положение. При раздвигании секторов разрезных колец между последними образуется некоторый просвет. Для уменьшения вредного влияния просветов на качество гофра края секторов обработаны так, как показано на фиг. 3. В начальный момент края секторов перекрывают друг друга.

Неразрезные кольца 7 (фиг. 1, 4 и 5) пакета имеют опорные выступы а (фиг. 5), входящие в прорези, сделанные в пуансоне 4 (фиг. 1 и 2), и служат опорой для секторов разрезных колец. Наличие опорных выступов а предохраняет от заклини1В1ания секторы разрезных колец при во1здействиина них пуансона. Отсутстние опорных выступов а в неразрезных кольцах затруднило бы раздвижение секторов разрезных колец пуансоном, а в некоторых случаях, при больщих углах конуса пуансона, сделало бы это раздеижение невозможным. При от-. сутствии опорных выступов а секторы разрез ных колец имели бы меньшую опорную площадь и: консолью выступали бы из неразрезных колец. Наличие консоли значительных размеров при получении высоких полых ребер на трубе привело бы к заклиниванию подвижных секторов . между неразрезными кольцами.

Предмет изобретения

1.Форма выполнения устройства для изготовленная труб с поперечными ребрами по авт. св. № 64791,. отличающаяся тем, что, с целью получения на поверхности труб ребер, полых внутри, между коническим пуансоном, протягиваемым через трубу, и 1стеиками трубы помещены разрезные кольца 5,. предназначенные для передачи давления от пуансона к стенке трубы,

с целью заполнения металлом соответствующих углублений в матр.ице.

2.Форма выполнения устройства по п. I, отличающаяся тем,.

что между разрезными кольцамИ о помещены неразрезные кольца 7.

3. Форма выполнения устройства по пп. 1 и 2, отличающаяся тем, что конический пуаисон снабжен продольными прорезями для наорЛвления выступов разрезных и неразрезных .колец.

Фиг. 1

Фиг. 2 Разйез Л-Л.

4. Форма выполнения устройства по пп. 1, 2 и 3, о т л и ч а к щ а я с я применением для радиального направления секторов разрезных колец при их рабочем ходе и возврате их в исходное положение планок 5, связанных с пуансоном при помощи обоймы 8.

Фиг.

6-В Разрез

Фиг. 3

вид по стрепне н на cmtin роздвилсно1х сенторав

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления гофрированных труб | 1948 |

|

SU77858A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1804022A1 |

| Устройство дли изготовления труб с поперечными ребрами | 1947 |

|

SU71710A2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1812722A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2043863C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКА | 1991 |

|

SU1823283A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1995 |

|

RU2085337C1 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1994 |

|

RU2079393C1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

Авторы

Даты

1949-01-01—Публикация

1945-12-24—Подача