(54) СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ ДЛЯ ГИБКИ С РАСТЯЖЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом для гибки с растяжением | 1980 |

|

SU863425A1 |

| Устройство для управления гидрав-личЕСКиМ пРЕССОМ | 1979 |

|

SU821207A1 |

| Узел регулирования давления в системе управления гидравлическим прессом | 1981 |

|

SU941203A1 |

| Устройство для управления гидропрессомдля гибКи C РАСТяжЕНиЕМ | 1979 |

|

SU814781A1 |

| Система управления гидравлическим прессом | 1977 |

|

SU721347A1 |

| Устройство для демпфирования удара при разделительных операциях на гидравлическом прессе | 1988 |

|

SU1593976A1 |

| Система управления гидравлическим прессом | 1986 |

|

SU1361019A1 |

| Устройство для автоматического регулирования давления в растяжных цилиндрах гибочного станка | 1979 |

|

SU872313A1 |

| Устройство управления ковочным прессом | 1982 |

|

SU1165600A1 |

| Гидравлическая система | 1980 |

|

SU875116A1 |

1

Изобретение относится к обработке металов давлением, а именно, к устройствам для управления гидравлическими прессами для гибки с растяжением.

Известна система управления гидравлическим прессом для гибки с растяжением, содержащая рабочие цилиндры, рабочая полость каждого из которых соединена с золотниковым распределителем напорной магистралью, а возвратная - напорной магистралью с установленным на ней обратным клапаном и расположенной параллельно напорной магистрали сливной магистралью с встроенными в нее обратным клапаном и дросселем 1.

Недостатком известной системы является низкое качество изделий.

Цель изобретения - повышение качества изделий за счет обеспечения одновременных и равных перемещений в одном направлении щтоков рабочих цилиндров.

Указанная цель достигается тем, что в системе управления гидравлическим прессом для гибки с растяжением, содержащей рабочие цилиндры, рабочая полость каждого из которых соединена с золотниковым распределителем напорной магистралью, а возвратная - напорной магистралью с установленным на ней обратным клапаном и расположенной параллельно напорной магистрали сливной магистралью с встроенными в нее обратным клапаном и дросселем, рабочая полость каждого из цилиндров соединена с золотниковым распределителем дополнительной сливной магистралью с размещенными на ней дросселем и обратным клапаном, расположенной параллельно напорной магистрали, на которой установлен дополнительно обратный клапан.

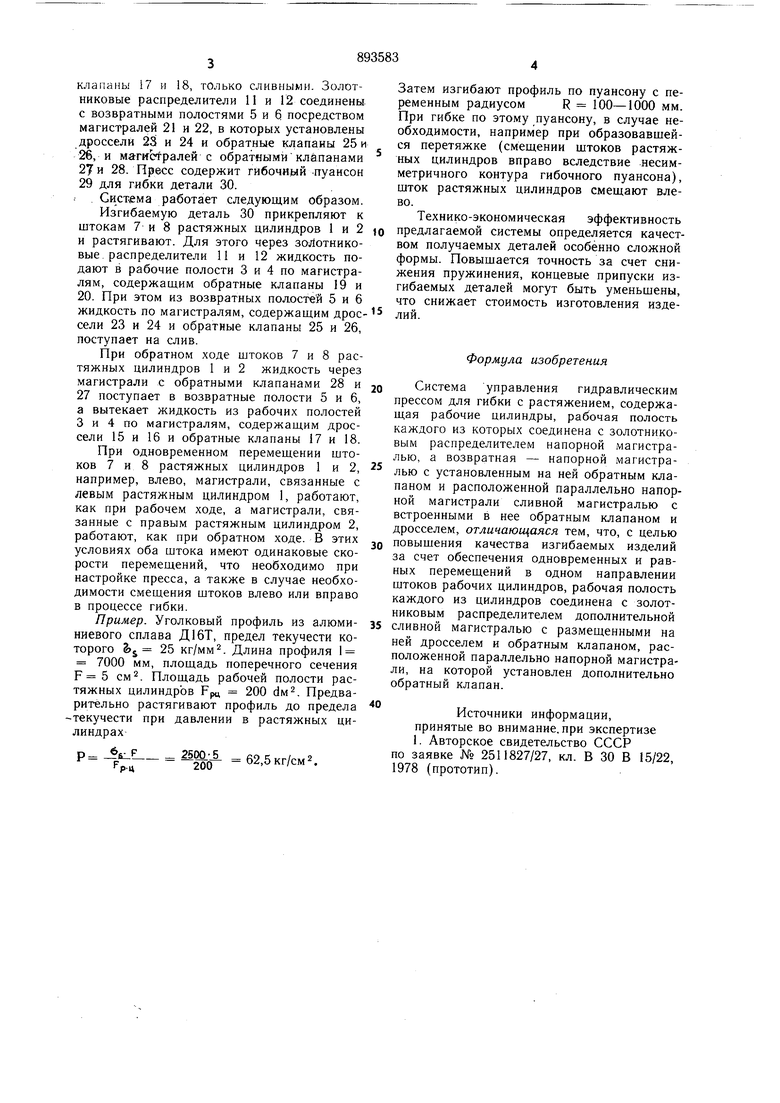

На чертеже показана схема системы.

Система содержит растяжные цилиндры

(рабочие) 1 и 2 с рабочими полостями 3 и 4

и возвратными полостями 5 и 6. Штоки 7

и 8 растяжных цилиндров соединены с порщ15 нями 9 и 10. Золотниковые распределители 11 и 12 соединены с рабочими полостями 3 и 4 магистралями 13 и 14, в которых установлены дроссели 15 и 16, обратные клапаны 17-20. Причем обратные клапаны 17- 20 установлены так, что магистрали с обратными клапанами 19 и .20 являются только напорными, а дополнительные магистрали, расположенные параллельно напорным, содержащие дроссели 15 и 16 и обратные клапаны 17 и 18, только сливными. Золотниковые распределители 11 и 12 соединены, с возвратными полостями 5 и 6 посредством магистралей 21 и 22, в которых установлены дроссели 23 и 24 и обратные клапаны 25 и 26, и магистралей с обратнымиклапанами 27 и 28. Пресс содержит гибочный пуансон 29 для гибки детали 30. Система работает следующим образом. Изгибаемую деталь 30 прикрепляют к штокам 7 и 8 растяжных цилиндров 1 и 2 и растягивают. Для этого через зоЛотниковые распределители 11 и 12 жидкость подают в рабочие полости 3 и 4 по магистралям, содержащим обратные клапаны 19 и 20. При этом из возвратных полостей 5 и 6 жидкость по магистралям, содержащим дрос сели 23 и 24 и обратные клапаны 25 и 26, поступает на слив. При обратном ходе штоков 7 и 8 растяжных цилиндров 1 и 2 жидкость через магистрали с обратными клапанами 28 и 27 поступает в возвратные полости 5 и 6, а вытекает жидкость из рабочих полостей 3 и 4 по магистралям, содержащим дроссели 15 и 16 и обратные клапаны 17 и 18. При одновременном перемещении штоков 7 и 8 растяжных цилиндров 1 и 2, например, влево, магистрали, связанные с левым растяжным цилиндром 1, работают, как при рабочем ходе, а магистрали, связанные с правым растяжным цилиндром 2, работают, как при обратном ходе. В этих условиях оба штока имеют одинаковые скорости перемещений, что необходимо при настройке пресса, а также в случае необходимости смещения штоков влево или вправо в процессе гибки. Пример. Уголковый профиль из алюминиевого сплава Д16Т, предел текучести которого j 25 кг/мм . Длина профиля 1 7000 мм, площадь поперечного сечения см2. Площадь рабочей полости растяжных цилиндров Ррц 200 dM. Предварительно растягивают профиль до предела -текучести при давлении в растяжных цилиндрах ,5кг/см Затем изгибают профиль по пуансону с переменным радиусомR 100-1000 мм. При гибке по этому пуансону, в случае необходимости, например при образовавшейся перетяжке (смещении штоков растяжных цилиндров вправо вследствие несимметричного контура гибочного пуансона), щток растяжных цилиндров смещают влево. Технико-экономическая эффективность предлагаемой системы определяется качеством получаемых деталей особенно сложной формы. Повышается точность за счет снижения пружинения, концевые припуски изгибаемых деталей могут быть уменьщены, что снижает стоимость изготовления изделий. Формула изобретения Система управления гидравлическим прессом для гибки с растяжением, содержащая рабочие цилиндры, рабочая полость каждого из которых соединена с золотниковым распределителем напорной магистралью, а возвратная - напорной магистралью с установленным на ней обратным клапаном и расположенной параллельно напорной магистрали сливной магистралью с встроенными в нее обратным клапаном и дросселем, отличающаяся тем, что, с целью повышения качества изгибаемых изделий за счет обеспечения одновременных и равных перемещений в одном направлении штоков рабочих цилиндров, рабочая полость каждого из цилиндров соединена с золотниковым распределителем дополнительной сливной магистралью с размещенными на ней дросселем и обратным клапаном, расположенной параллельно напорной магистрали, на которой установлен дополнительно обратный клапан. Источники информации, принятые во внимание, при экспертизе 1. Авторское свидетельство СССР по заявке № 2511827/27, кл. В 30 В 15/22, 1978 (прототип).

Ч)

Cvl

/

Авторы

Даты

1981-12-30—Публикация

1980-05-28—Подача