со

о

-4j

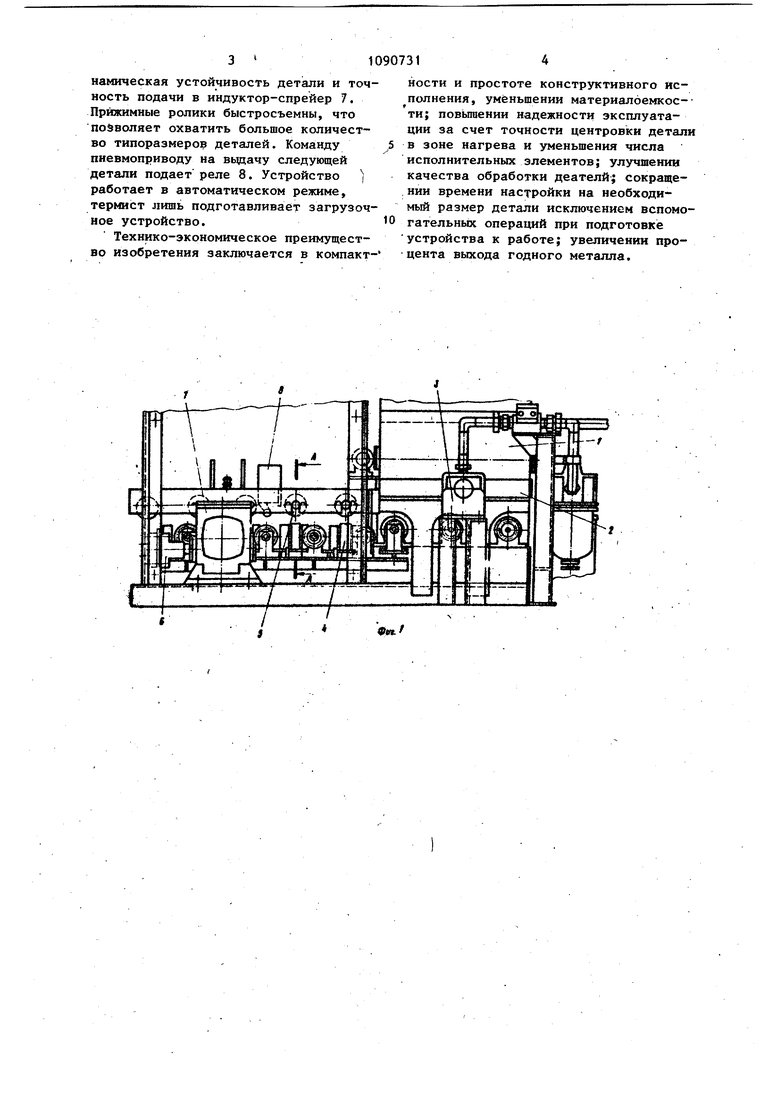

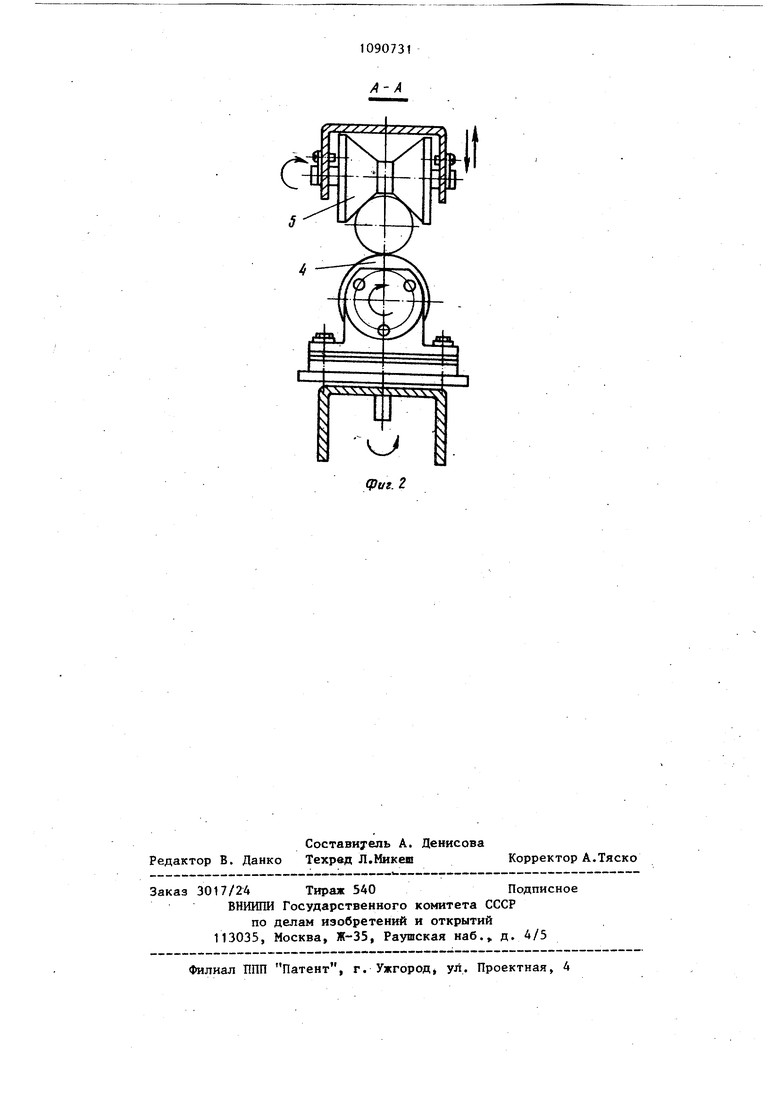

00 Изобретение относится к области термической обработки металлов и может быть использовано для упрочнения нагрева ТВЧ деталей металлургического оборудования. Известно устройство для закалки цилиндрических деталей, включающее приспособление для подачи изделия в нагреватель и вращения, их в процессе нагрева со стационарным и качаю щимся р . Недостатком конструкции является наличие качающейся рамы с роликом, вьтолняющим функцию отсекателя и не обеспечивающим надежной передачи детали из зоны обработки в камеру охлаждения. Кроме того, агрегат предна начен преимущественно для закалки торцов цилиндрических деталей. Известно также устройство для тер мической обработки цилиндрических де талей, содержащее загрузочное устройство, индуктор, горизонтальные каретки по обе стороны индуктора, центрирующие приспособления, вьтолненные в виде двух валков и подпружиненного ролика 2j . Недостатком этого станка является сложность конструкции, обусловленная наличием двух подвижных кареток и по вьшенной трудоемкостью изготовления специальных роликов с поверхностно вращения, образукщая которой должна соответствовать профилю эксце.нтрика; логарифмической спирали, архимедовой спирали и др. , Наиболее близким техническим решением к изобретению является устррйство для термической обработки изделий, содержащее сварной каркас с рольгангом, обеспечивакяцим вращение с регулируемым продольным перемещением изделия. Оси колес рольганг Тпарнирно насажены посредством поворотных вилок на два приводных вала и один холостой, которые связаны с гид равлическим цилиндром, и установлены под соответствующим заданной скорости продольного перемещения углом к образукяцей изделия при помощи общих тяг, соединяющих все шарниры. Рольганг состоит из трех балок с рсшиками, расположенными один относительно другого под углом 120 , которые пере мещаются тремя парами винтов для установки всех роликов на заданный дна метр обрабатьгааемого изделия З. /1 12 Недостатками известного устройства являются сложность и многозвенность к.онструкции, наличие большого количества механизмов, затрудняющих обслуживание и снижающих ее надежность в эксплуатации, трудность обеспечения винтами равномерного прижима детали к рольгангу с одинаковым усилием для точного попадания в индуктор. Это Приводит в условиях динамическ пс нагрузок к заметной вибрации, торцовому и радиальному биению изделия, вследствие чего нарушается его , ухудшается качество закалки . Цель изобретения - упрощение констру1:ции. Дггя достижения поставленной цели в устройстве для термической обработки цилиндрических деталей, содержащем механизм загрузки, подающие ролики, выполненные с возможностью noBofioTa на заданный угол и расположенные над ними с возможностью вертикального перемещения прижимные роли-, ки, прижимные и подающие ролики расположены попарно по одной вертикальной оси во взаимн1о перпендикулярньи плоскостях. На фиг. 1 изображено устройство для закалки цилиндрических деталей индукционного нагрева, общий вид; на фиг. 2 - сечение А-А на фиг. 1. Устройство состоит из механизма 1 загрузки, шиберного устройства 2, пневмопривода 3, транспортирующего устройства, включающего в себя подающие ролики 4, вьтолненные с возможностью поворота относительно образующей д гтали и направляющие прижимные ролики 5, установленные с возможностью вертикального перемещения,и привод 6, индуктора-спрейера 7 и реле 8. Работа устройства осуществляется следуи)Щим образом. Перед запуском подающие ррлики 4 станавливают на определенный угол, т.е. задают необходимые линейную поачу и угловую скорость вращения детаи. При включении устройства пневмориводом 3 с помощью шиберного устойства 2 из механизма 1 загрузки деаль поступает на подакицие ролики 4, вязанные с приводом 6, и прижимные олики 5, установленные над подающии попарно по одной вертикальной оси о BsaifiMHo перпендикулярных плоскосях, за счет чего обеспечивается динамическая устойчивость детали и точность подачи в индуктор-спрейер 7. Прижимные ролики быстросъемны, что пойволяет охватить большое количество типоразмеров деталей. Команду пневмоприводу на вьщачу следующей детали подает реле 8. Устройство ) работает в автоматическом режиме, термист лишь подготавливает загрузочное устройство.

Технико-экономическое преимущество изобретения заключается в компакткости и простоте конструктивного исполнения, уменьшении материалоемкос- ти; повышении надежности эксплуатации за счет точности центровки детали в зоне нагрева и уменьшения числа исполнительных элементов; улучшении качества обработки деателй; сокращении времени настройки на необходимый размер детали исключением вспомогательньЬс операций при подготовке устройства к работе; увеличении процента выхода годного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для термической обработки цилиндрических деталей | 1975 |

|

SU631544A1 |

| Станок - автомат для закалки цилиндрических деталей | 1990 |

|

SU1786199A1 |

| Станок для термообработки длинномерных тонких деталей с постоянным сечением | 1990 |

|

SU1822426A3 |

| Установка для обработки изделий и устройство для закалки | 1983 |

|

SU1209722A1 |

| Автоматическая закалочно-рихтовочное устройство | 1988 |

|

SU1650722A1 |

| Автомат для закалки валов | 1985 |

|

SU1425228A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Устройство для закалки деталей с нагревом твч | 1978 |

|

SU681103A1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ .ЦЕТАЛЕЙ, содержащее механизм загрузки, подающие ролики, выполненные с возможностью поворота на заданный угол и расположенные над ними с возможностью вертикального перемещения прижимные ролики, отличающееся тем, что, с целью упрощения конструкции, прижимные и подающие ролики расположены попарно по одной вертикальной оси во взаимно перпендикулярных плоскостях. W

/t-A

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 0 |

|

SU190392A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-07—Публикация

1982-02-10—Подача