Изобретение относится к термичес кому упрочнению изделий типа тел вращения, например железнодорожных колес. Известны различные устройства дл термического упрочнения железнодорожных колес. Они содержат опорное основание, на котором установлена каретка-вталкиватель, кантующийся в вертикальное положение механизм фиксации, состоящий из неприводных и приводных роликов, выталкиватель и спрейер. Принцип реализации способов в этих устройствах заключается в том, что колеса, нагретые до температуры Ack + (ЗО-ЗОО С, выдерживают при этих температурах, а затем охлаждают со скоростями в зависимости от требуемого уровня свойств изделий 1. Недостатком этих устройств, является то, что в процессе термического упрочнения изделий не осущегствляется измерение температуры и регулирование скорости охлаждения. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для термического упрочнения изделий, состоящее из опорного основания и спрейеров, каждый из которых снабжен регулятором расхода жидкости 12. Нагретое до температуры закалки изделие устанавливают на опорном основании, фиксируют и приводом ему придают вращательное движение. В процессе вращения изделия на его поверхность подают закалочную жидкость из спрейеров, расход которой устанавливают регуляторами расхода. По окончании упрочнения изделия подачу закалочной жидкости и вращение изделия прекращают и выталкивателем его возвращают в исходное положение. Недостаток известного устройства заключается в ТОм, что оно не обеспечивает стабильности прочностных свойств колес в пределах всей плавки. Это объясняется тем, что химический состав стали (углеродный-. . коэффициент) в пределах одной плавки колеблется от слитка к слитку и по высоте слитка. Так, колебания углерода в колесной стали достигают в пределах одной плавки 0,05-0,07%, а марганца 0,07-0,11%. Следовательно, при термическом упрочнении колес одной плавки с таким отличием в угле-родном коэффициенте с установленными парс1Метрами для плавочного углеродного коэффициента колеса будут имет различную прочность. Различие прочности колес в пределах одной плавки достигает 5-8 кг/мм. Конструкционное исполнение известного устройств не позволяет фиксировать температур появления oL -фазы, по этой температре корректировать углеродный коэффициент стали каждого колеса и по нему изменять скорость охлаждения и дальнейшее охлаждение вести с этой скоростью.

Цель изобретения обеспечение стабильности свойств колес в пределах плавки.

Поставленная цель достигается тем, что устройство снабжено установленными на опорном основании датчиком температуры и ферромагнитным датчиком, а также блоком коррекции скорости охлаждения и блоком управления регуляторами расхода жидкости при этом датчики соединены со входо блока коррекции скорости охлаждения, а блок управления - с выходом блока коррекции и регуляторами расхода жидкости.

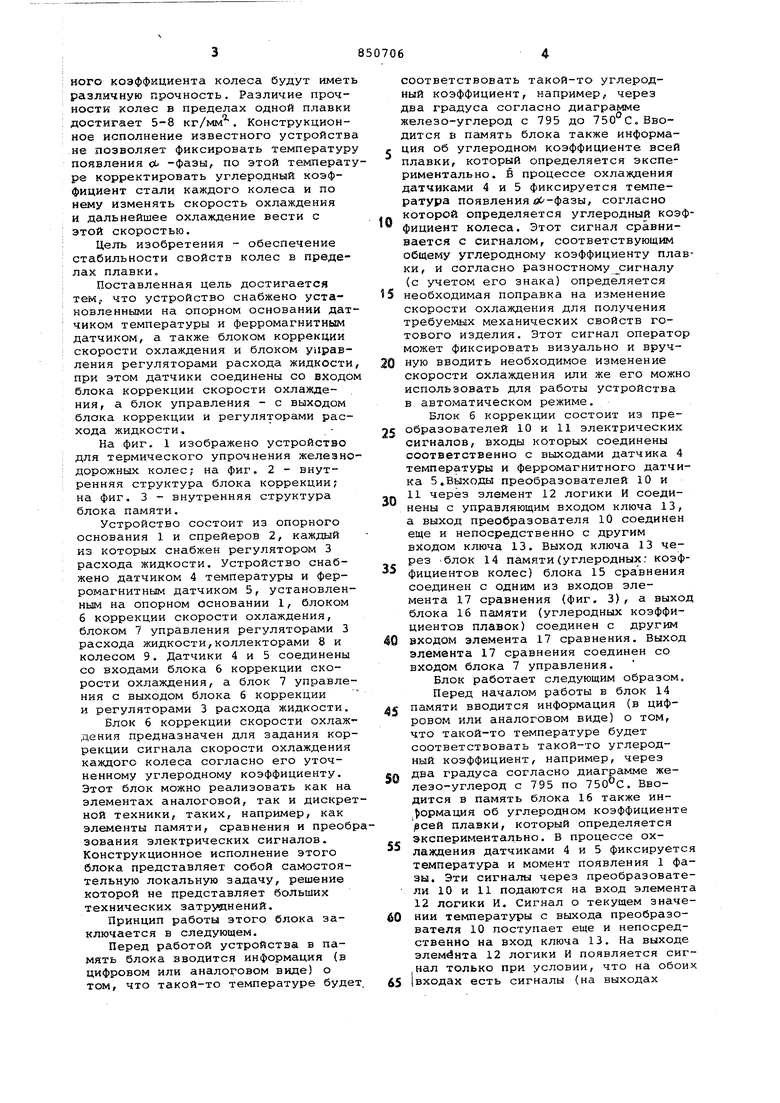

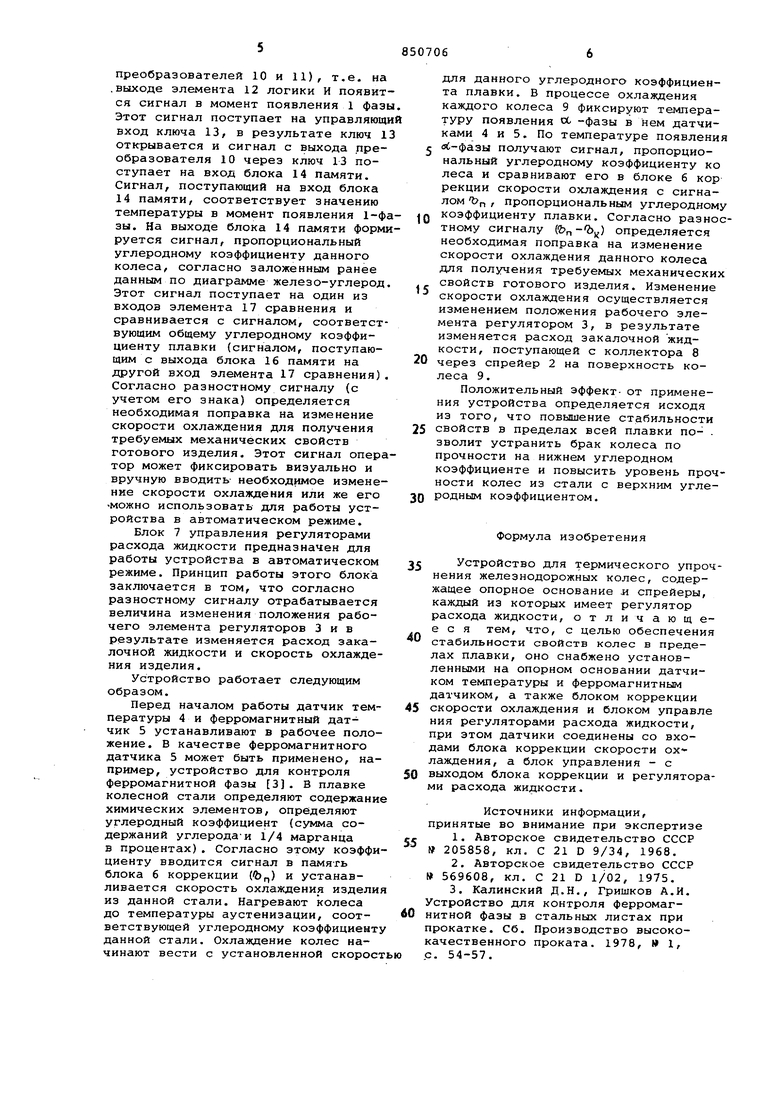

На фиг. 1 изображено устройство для термического упрочнения железнодорожных колес; на фиг. 2 - внутренняя структура блока коррекции; на фиг о 3 - внутренняя структура блока памяти.

Устройство состоит из опорного основания 1 и спрейеров 2, каждый из которых снабжен регулятором 3 расхода жидкости. Устройство снабжено датчиком 4 температуры и ферромагнитным датчиком 5, установленным на опорном Основании 1, блоком б коррекции скорости охлаждения, блоком 7 управления регуляторами 3 расхода жидкости,коллекторами 8 и колесом 9. Датчики 4 и 5 соединены со входами блока 6 коррекции скорости охлаждения, а блок 7 управления с выходом блока 6 коррекции и регуляторами 3 расхода жидкости.

Блок 6 коррекции скорости охлаждения предназначен для задания коррекции сигнала скорости охлаждения каждого колеса согласно его уточненному углеродному коэффициенту. Этот блок можно реализовать как на элементах аналоговой, так и дискретной техники, таких, например, как элементы памяти, сравнения и преобрзования электрических сигналов. Конструкционное исполнение этого блока представляет собой самостоятельную локальную задачу, решение которой не представляет больших технических затруднений.

Принцип работы этого блока заключается в следующем.

Перед работой устройства в память блока вводится информация (в цифровом или аналоговом виде) о том, что такой-то температуре будет

соответствовать такой-то углеродный коэффициент, например, через два градуса согласно диаграмме железо-углерод с 795 до 750°СоВводится в память блока также информация об углеродном коэффициенте всей плавки, который определяется экспериментально, в процессе охлаждения датчиками 4 и 5 фиксируется температура появления at-фазы, согласно которой определяется углеродный коэффициент колеса. Этот сигнал сравнивается с сигналом, соответствующим общему углеродному коэффициенту плавки, и согласно разностному сигналу (с учетом его знака) определяется необходимая поправка на изменение скорости охлаждения для получения требуемых механических свойств готового изделия. Этот сигнал оператор может фиксировать визуально и вручную вводить необходимое изменение скорости охлаждения или же его можно использовать для работы устройства в автоматическом режиме.

Блок 6 коррекции состоит из преобразователей 10 и 11 электрических сигналов, входы которых соединены соответственно с выходами датчика 4 температуры и ферромагнитного датчика 5,выходы преобразователей 10 и 11 через элемент 12 логики И соединены с управляющим входом ключа 13, а выход преобразователя 10 соединен еще и непосредственно с другим входом ключа 13. Выход ключа 13 через блок 14 памяти(углеродных: коэффициентов колес) блока 15 сравнения соединен с одним из входов элемента 17 сравнения (фиг, 3), а выход блока 16 памяти (углеродных коэффициентов плавок) соединен с другим входом элемента 17 сравнения. Выход элемента 17 сравнения соединен со входом блока 7 управления.

Блок работает следующим образом. Перед началом работы в блок 14 памяти вводится информация (в цифровом или аналоговом виде) о том, что такой-то температуре будет соответствовать такой-то углеродный коэффициент, например, через два градуса согласно диаграмме железо-углерод с 795 по . Вводится в память блока 16 также ин юрмация об углеродном коэффициенте реей плавки, который определяется экспериментально. В процессе охлаждения датчиками 4 и 5 фиксируется температура и момент появления 1 фазы. Эти сигналы через преобразователи 10 и 11 подаются на вход элемента 12 логики И. Сигнал о текущем значении температуры с выхода преобразователя 10 поступает еще и непосредственно на вход ключа 13. На выходе элемента 12 логики И появляется сигнал только при условии, что на обоих (входах есть сигналы (на выходах преобразователей 10 и 11), т.е. на .выходе элемента 12 логики И появит ся сигнал в момент появления 1 фаз Этот сигнал поступает на управляющ вход ключа 13, в результате ключ открывается и сигнал с выхода пре образователя 10 через ключ 13 поступает на вход блока 14 памяти. Сигнал, поступающий на вход блока 14 памяти, соответствует значению температуры в момент появления 1-ф зы. На выходе блока 14 памяти форм руется сигнал, пропорциональный углеродному коэффициенту данного колеса, согласно заложенным ранее данным по диаграмме железо-углерод Этот сигнал поступает на один из входов элемента 17 сравнения и сравнивается с сигналом, соответст вующим общему углеродному коэффициенту плавки (сигналом, поступающим с выхода блока 16 памяти на другой вход элемента 17 сравнения) Согласно разностному сигналу (с учетом его знака) определяется необходимая поправка на изменение скорости охлаждения для получения требуемых механических свойств готового изделия. Этот сигнал опер тор может фиксировать визуально и вручную вводить- необходимое измене ние скорости охлаждения или же его можно использовать для работы устройства в автоматическом режиме. Блок 7 управления регуляторами расхода жидкости предназначен для работы устройства в автоматическом режиме. Принцип работы этого блока заключается в том, что согласно разностному сигналу отрабатывается величина изменения положения рабочего элемента регуляторов 3 и в результате изменяется расход закалочной жидкости и скорость охлажде ния изделия. Устройство работает следующим образом. Перед началом работы датчик тем пературы 4 и ферромагнитный датчик 5 устанавливают в рабочее поло жение. В качестве ферромагнитного датчика 5 может быть применено, на пример, устройство для контроля ферромагнитной фазы 3. В плавке колесной стали определяют содержан химических элементов, определяют углеродный коэффициент (сумма содержаний углерода-и 1/4 марганца в процентах). Согласно этому коэфф циенту вводится сигнал в память блока 6 коррекции (fer,) и устанавливается скорость охлаждения издел из данной стали. Нагревают колеса до температуры аустенизации, соответствующей углеродному коэффициен данной стали. Охлаждение колес начинают вести с установленной скоро для данного углеродного коэффициента плавки. В процессе охлаждения каждого колеса 9 фиксируют температуру появления ОС -фазы в нем датчиками 4 и 5. По температуре появления бС-фазы получают сигнал, пропорциональный углеродному коэффициенту ко леса и сравнивают его в блоке б кор рекции скорости охлаждения с сигналом &„ г пропорциональным углеродному коэффициенту плавки. Согласно разностному сигналу (Ьп-Ъ ) определяется необходимая поправка на изменение скорости охлаждения данного колеса для получения требуемых механических свойств готового изделия. Изменение скорости охлаждения осуществляется изменением положения рабочего элемента регулятором 3, в результате изменяется расход закалочной жидкости, поступающей с коллектора 8 через спрейер 2 на поверхность колеса 9. Положительный эффект- от применения устройства определяется исходя из того, что повышение стабильности свойств в пределах всей плавки по- . зволит устранить брак колеса по прочности на нижнем углеродном коэффициенте и повысить уровень прочности колес из стали с верхним углеродным коэффициентом. Формула изобретения Устройство для термического упрочнения железнодорожных колес, содержащее опорное основание л спрейеры, каждый из которых имеет регулятор расхода жидкости, отличающееся тем, что, с целью обеспечения стабильности свойств колес в пределах плавки, оно снабжено установленными на опорном основании датчиком температуры и ферромагнитным датчиком, а также блоком коррекции скорости охлаждения и блоком управле ния регуляторами расхода жидкости, при этом датчики соединены со входами блока коррекции скорости ох-лаждения, а блок управления - с выходом блока коррекции и регулятораи расхода жидкости. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 205858, кл. С 21 D 9/34, 1966. 2.Авторское свидетельство СССР 569608, кл. С 21 D 1/02, 1975. 3.Калинский Д.Н., Гришков А.И. стройство для контроля ферромагитной фазы в стальных листах при рокатке. Сб. Производство высокоачественного проката. 1978, 1, . 54-57.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования охлаждения листового проката | 1986 |

|

SU1340853A1 |

| Устройство для регулирования охлаждения листового проката | 1990 |

|

SU1696028A1 |

| Способ термического упрочнения железнодорожных колес | 1989 |

|

SU1713952A1 |

| Устройство управления температурой смотки горячекатаной полосы | 1985 |

|

SU1308414A1 |

| Устройство для автоматического управления ускоренным охлаждением проката на выходной стороне сортового стана | 1988 |

|

SU1507484A2 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| Устройство для программной закалки длинномерных изделий | 1980 |

|

SU908866A2 |

| Способ производства труб большого диаметра | 1985 |

|

SU1280033A1 |

| ИМПУЛЬСНАЯ СХЕМА ПРЕИМУЩЕСТВЕННО ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ШТАНГ БУРОВОГО ИНСТРУМЕНТА | 1992 |

|

RU2063104C1 |

Авторы

Даты

1981-07-30—Публикация

1979-09-17—Подача