:54) СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки жидких и пастообразныхМАТЕРиАлОВ | 1979 |

|

SU798444A1 |

| Сушильная установка | 1982 |

|

SU1021898A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Плавильный агрегат | 1979 |

|

SU837936A1 |

| Сушильная установка | 1986 |

|

SU1416826A2 |

| Способ получения гранулированных материалов | 1983 |

|

SU1112205A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| КОМБИНИРОВАННАЯ СУШИЛКА | 1994 |

|

RU2105944C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА, СУШКИ И СЕПАРАЦИИ ПОЛИМИНЕРАЛЬНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2016 |

|

RU2629570C1 |

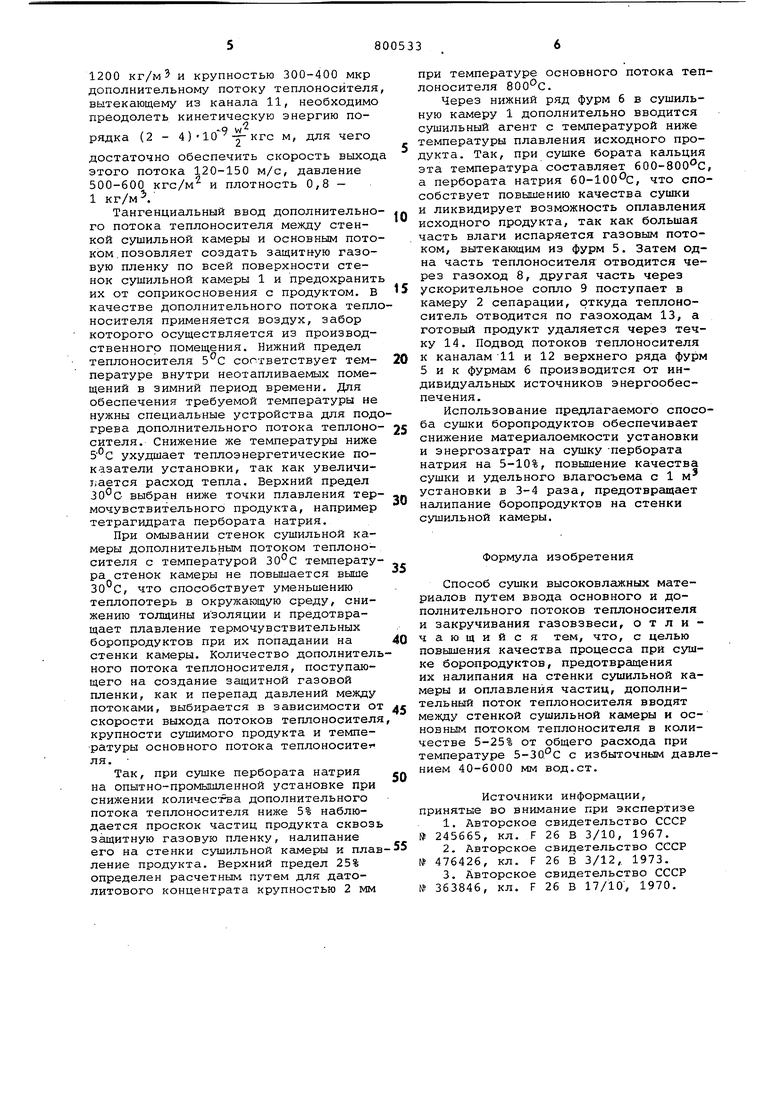

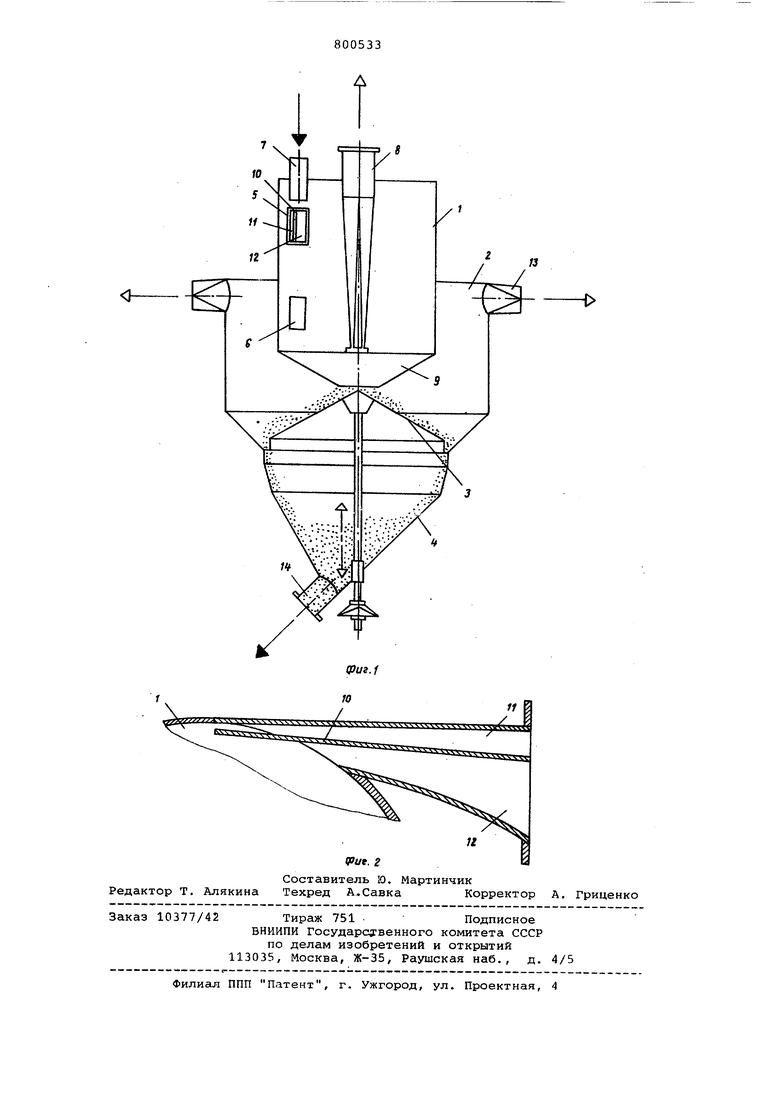

Изобретение относится к химическо промышленности, в частности к сушке высоковлажных материалов, а именно к технике сушки бората кальция, пербората натрия и других боропродуктов Известен способ контактной сутки сыпучих материалов, при котором сжигание топлива происходит в слое продукта, перемещающегося по сушильной камере. Уходящие газы предварительно подогревают продукт в теплообменном аппарате Г . Однако установка для осуществления способа громоздка, теплообменные аппа:раты часто забиваются продуктом, а сжигание топлива в слое загрязняет готовый химический продукт. Известен также способ сушки высоковлажных материалов в тангенциально закрученном газовом потоке. При осуществлении этого способа коэффициент теплопередачи от газового потока к материалу высок, установка малогабаритна, загрязнений продукта не наблюдается 22. Недостаток такого способа состоит в том, что поток теплоносителя не только разбивает продукт, но и, соприкасаясь со стенками сушильной камеры, нагревает их, в результате чег термочувствительный продукт, соприкасаясь со стенками камеры, начинает оплавляться, процесс сушки нарушается. Кроме того, спиралеобразное закручивание потока не обеспечивает полного высыхания продукта до его соприкосновения со стенками. Продукт налипает на стенки сушильной камеры. Производительность установки и качество готового продукта пгщают, наблюдается оплавление продукта либо абразивный износ стенок камеры. Наиболее близки к предлагаемому способы сушки высоковлажных материалов путем ввода основного и дополнительного потоков теплоносителя и закручивания газовзвеси. Эти способы осуществляются в циклонных сушилках с прорезями р. Однако высокие температуры теплоносителя, предусмотренные в известных способах, и контакт материала со стенками сушилок приводят к налипанию на них частиц материала и их оплавлению, что не позволяет осуществлять эффективную сушку боропродуктов. Цель изобретения - повышение качества процесса при сушке боропродуктов, предотвращение их налипания на стенки сушильной камеры и оплавлени частиц. Указанная цель достигается тем, что дополнителБный поток теплоноси,теля вводят между стенкой сушильной камеры и основным потоком теплоносителя в количестве 5-25% от общего при температуре 5-30 С с избытком давления 40-6000 мм вод.ст. На фиг. 1 изображена установка, в которой реализуется предлагаемый способ} на фиг. 2 - конструкция фурмы, в увеличенном масштабе. Установка состоит из сушильной ка меры 1, камеры 2 сепарации, отражателя 3f бункера 4 готовой продукции. Сушильная камера 1 снабжена верхним рядом фурм 5, нижним рядом фурм б, леткой 7, газоходом 8, ускорительным соплом 9. Пластина 10 разделяет фурму 5 на две части так, что совместно со стенками фурмы 5 образуются.каналы 11 и 12. Камера 2 оборудована газоходами 13, а бункер 4 готовой продукции - течкОй 14. Установка работает следующим образом. Исходный продукт через летку 7 по ступает в сушильную камеру 1. Для распыла и сушки поступившего исходно го продукта в сушильную камеру 1 подается сушильный агент. Подача сушильного агента в виде газового пото ка производится через верхний ряд фурм 5 и нижний ряд фурм 6. Верхний ряд фурм 5 разделен пластиной 10 на две части, образующие каналы 11 и 12 в которые подводятся основной и дополнительный потоки теплоносителя, имеющие различные технологические параметры и назначение. В канал 12 подводится основной поток теплоносителя с температурой для суш ки и распыла продукта. Температура основного потока теплоносителя зависит от вида боропродукта, поступающе го на сушку, напримердля пербората натрия составляет 100-140 С, тетрагидрата натрия 40-бО°С, безводной порошкообразной буры до , а бората кальция SOQOc. Количество основного потока тепл носителя составляет 95-75% общего расхода, а давление на срезе фурм подцерлсивается в пределах 30 - 1000 мм вод. ст., что обеспечивает скорость выхода этого потока со сре за фурм в пределах 15-100 м/с. Скорость выхода зависит от продукта, п ступающего на сушку, и обусловливае ся крупностью фракции продукта и те пературным режимом сушки. Так при сушке, например, пербора натрия крупностью до300 мкр теплоносителем с температурой 100-140 С -плотностью 0,8-1 кг/мЗ распыливание продукта обеспечивается скоростью 15 м/с, а для сушки боропродуктов крупностью выше 300 мкр потоком теп лоносителя с температурой 800°С и плотностью 0,3-0,25 кг/м теплоноситель должен набегать на поток продукта со скоростью 40-60 м/с. Повышение скорости выхода основного потока теплоносителя улучшает качество распыла продукта, но при этом повышается мощность нагнетательных устройств и наблюдается повышенное истирание (измельчение) продукта, что является желательным фактором не для всех видов продуктов. В канал 11 подводится дополнительный поток теплоносителя в количестве 5-25% общего расхода с температурой 5-30°С и давлением, превышающим давление первичного теплоносителя на 10-5000 мм вод.ст..Поток из канала 11 верхнего ряда-фурм 5 растекается по стенке сушильной камеры 1 и создает защитную газовую пленку между стенкой сушильной камеры 1 и потоком частиц исходного продукта, предохраняя стенку от а.бразивного износа или налипания частиц продукта. Исходный продукт под действием основного потока теплоносителя, входящего в сушильную камеру 1 из канала 12, приобретает вращательное движение, из-за чего возникают центробежные силы. Под действием центробежных сил частицы исходного продукта отбрасываются от центра к периферии с определенной силой, которая аависит от крупности частиц,скорости выхода потока из канала 12 и удельной плотности частиц. Энергия приобретаемая частицей, в данном случае равна где tl - момент энергии , W - угловая скорость, т.е, кинетическая энергия, приобретаемая частицами исходного продукта, зависит от крупности исходного продукта и его удельной плотности. Выходные параметры (температура, скорость, удельная плотность) потока, выходящего из канала 11, выбираются так, чтобы не допустить соприкосновения частиц исходного продукта со стенкой сушильной камеры. Например, при сушке датолитового концентрата с удельной плотностью р 2800 кг/м и крупностью фракции И 2 мм необходимо дополнительному потоку теплоносителя, выходящего из канала 11, преодолеть кинетическую энергию :iw2 2 2 15-10 у-. кгсм. для чего требуется обеспечить выход jioTOKa из канала 11 со скоростью 250200 м/с, давление теплоносителя 50006000 кгс/м и плотность 1,2 кг/см-, а при сушке бората кальция или пер-бората натрия с удельной плотностью 1200 кг/м5 и крупностью 300-400 мкр дополнительному потоку теплоносителя вытекающему из канала 11, необходимо преодолеть кинетическую энергию по(2 - 4).109| кгс м, для чего достаточно обеспечить скорость выход этого потока 120-150 м/с, давление 500-600 кгс/м и плотность 0,8 - 1 кг/м. Тангенциальный ввод дополнительно го потока теплоносителя между стенкой сушильной камеры и основным пото ком, позовляет создать защитную газовую пленку по всей поверхности стенок сушильной камеры 1 и предохранит их от соприкосновения с продуктом. В качестве дополнительного потока тепл носителя применяется воздух, забор которого осуществляется из производственного помещения. Нижний предел теплоносителя 5 С соответствует температуре внутри неотапливаемых помещений в зимний период времени. Для обеспечения требуемой температуры не нужны специальные устройства для под грева дополнительного потока теплоно сителя. Снижение же температуры ниже 5°С ухудшает теплоэнергетические показатели установки, так как увеличивается расход тепла. Верхний предел выбран ниже точки плавления тер мочувствительного продукта, например тетрагидрата пербората натрия. При омывании стенок сушильной камеры дополнительным потоком теплоносителя с температурой ЗО-с температу ра стенок камеры не повышается выше 30°С, что способствует уменьшению теплопотерь в окружающую среду, снижению толщины изоляции и предотвращает плавление термочувствительных боропродуктов при их попадании на стенки камеры. Количество дополнител ного потока теплоносителя, поступающего на создание защитной газовой пленки, как и перепад давлений между потоками, выбирается в зависимости от скорости выхода потоков теплоносителя крупности сушимого продукта и температуры основного потока теплоноситет ля. Так, при сушке пербората натрия на опытно-промышленной установке при снижении количества дополнительного потока теплоносителя ниже 5% наблюдается проскок частиц продукта сквозь защитную газовую пленку, налипание его на стенки сушильной камеры и плав ление продукта. Верхний предел 25% определен расчетным путем для датолитового концентрата крупностью 2 мм при температуре основного потока теплоносителя боо-с. Через нижний ряд фурм 6 в сушильную камеру 1 дополнительно вводится сушильный агент с температурой ниже температуры плавления исходного продукта. Так, при сушке бората кальция эта температура составляет 600-800°С, а пербората натрия бО-ЮО-с, что способствует повышению качества сушки и ликвидирует возможность оплавления исходного продукта, так как большая часть влаги испаряется газовьлм потоком, вытекающим из фурм 5. Затем одна часть теплоносителя отводится через газоход 8, другая часть через ускорительное сопло 9 поступает в камеру 2 сепарации, откуда теплоноситель отводится по газоходам 13, а готовый продукт удаляется через течку 14. Подвод потоков теплоносителя к каналам 11 и 12 верхнего ряда фурм 5 и к фурмам 6 производится от индивидуальных источников энергообеспечения. Использование предлагаемого способа сушки боропродуктов обеспечивает снижение материалоемкости установки и энергозатрат на сушку -пербората натрия на 5-10%, повышение качества сушки и удельного влагосъема с 1 м установки в 3-4 раза, предотвращает налипание боропродуктов на стенки сушильной камеры. Формула изобретения Способ сушки высоковлажных материалов путем ввода основного и дополнительного потоков теплоносителя и закручивания газовзвеси, отличающийся тем, что, с целью повышения качества процесса при сушке боропродуктов, предотвращения их налипания на стенки сушильной камеры и оплавления частиц, дополнительный поток теплоносителя вводят между стенкой сушильной Ка1меры и основным потоком теплоносителя в колиестве 5-25% от общего расхода при емпературе 5-30°С с избыточным давлением 40-6000 мм вод.ст. Источники информации, ринятые во внимание при экспертизе 1.Авторское свидетельство СССР 245665, кл. F 26 В 3/10, 1967. 2.Авторское свидетельство СССР 476426, кл. F 26 В 3/12,. 1973. 3.Авторское свидетельство СССР 363846, кл. F 26 В 17/10, 1970.

Авторы

Даты

1981-01-30—Публикация

1979-04-10—Подача