1

Изобретение относится к оборудованию для термовакуумной обработки электроннолучевых трубок (ЭЛТ).

Известен полуавтомат тренировки электровакуумных приборов и распылен1 я газопоглотителей, выполненный в виде многопозиционной конвейерной установки пульсирующего действия, которая содержит нагревательные индукторы, подключенные к генератору высокой частоты (ВЧ) и перемещаегФае в вертикальном направлении из одного положения в другое с помощью планки, ползунка, рычага и пружины 1.

Недостатком этого полуавтомата является то, что Нсшичие в его механизме упомянутых деталей, с помощью которых нагревате,-1ьный индуктор перемещается в два положения, усложняя конструкцию и не обеспечивая быструю настройку механизма на другие размеры приборов. Кроме того устройство не обеспечивает последовательный локальный прогрев нескольких участков при больших размерах прогреваемой зоны на приборе.

Известна линия термовакуумной обработки электроннолучевых трубок, содержащая туннельную электрическую

печь, горизонтально замкнутый конвейер с подвижными откачными постами, снабженными устройствами для управления технологическим процессом, устройством обезгаживания электроннооптической системы, состоящим из нагревательного индуктора и блока конденсаторов, образующих кр- лебательный электрический контур,

0 связанный через размещенные на наружной поверхности каркаса конвейера шины со щеточной системой с генератором высокой частоты 2.

Недостатком этой линии является

5 то, что ВЧ прогрев электронно-оптической системы (ЭОС) производится одновременно по всей длине ЭОС, что допустимо только в коротких ЭОС, имеющих небольшое число близких по раз0мерам деталей.

В ЭОС большой длины, например, длиной 120-140 мм, состоящих из большого числа деталей различного диаметра и высоты, требующих ВЧ нагрева

5 отдельных деталей в определенном порядке, с различной вьщержкой времени нагрева и при различных мощностях источника ВЧ колебаний, одновременный нагрев недопустим и его осуществление при неподвижном индукторе

невозможно. Поэтому операция нагрева в ЭЛТ с такими ЭОС в настоящее, время осуществляется обычно на индивидуальных откачных постах оператором вручную путем передвижения индуктора в вертикальном направлении при поднятой электрической печи поста, что резко снижает качество изделий и производительность.

Цель изобретения - повышение про изводительности и качества термовакуумной обработки трубок за счет точной установки индукторов в зовах прогрева изделия и точной их выдержки по времени в этих зонах.

Указанная цель достигается тем, что в линии термовакуумной обработки ЭЛТ, содержащей туннельную электрическую печь, горизонтально замкнутый конвейер с подвижными откачными постами, снабженными устройствами для управления технологическим процессом, устройство для обезгаживания ЭОС, состоящим из нагревательного индуктора и блока конденсаторов , образующих колебательный электрический контур, связанный через размещенные на наружной поверхности каркаса конвейера шины со щеточной системой с генератором высокой частоты, нагревательный индуктор и блок конденсаторов жестко соединены друг с другом с помощью коаксиально расположенных стержня и наружной трубы, снабженной подъемником со спусковой электрической схемой и двумя остановами для подъемника, установленных на верхней части откачного поста, причем шины для подачи электроэнергии к подъемникам выполнены из отдельных секций.

Каждый останов подъемника состоит из рейки с выступами и подпружиненного толкателя, установленного шарнирно на оси и размещенного перед микропереключателем, который в свою очередь соединен со спусковой электрической схемой управления подъемником , а выступы на рейках остановов выполнены со .скошенными гранями, напЕ авленными на каждой рейке в противоположные стороны, причем количество шин выполненных из отдельнь секций соответствует количеству выступов на рейках остановов.

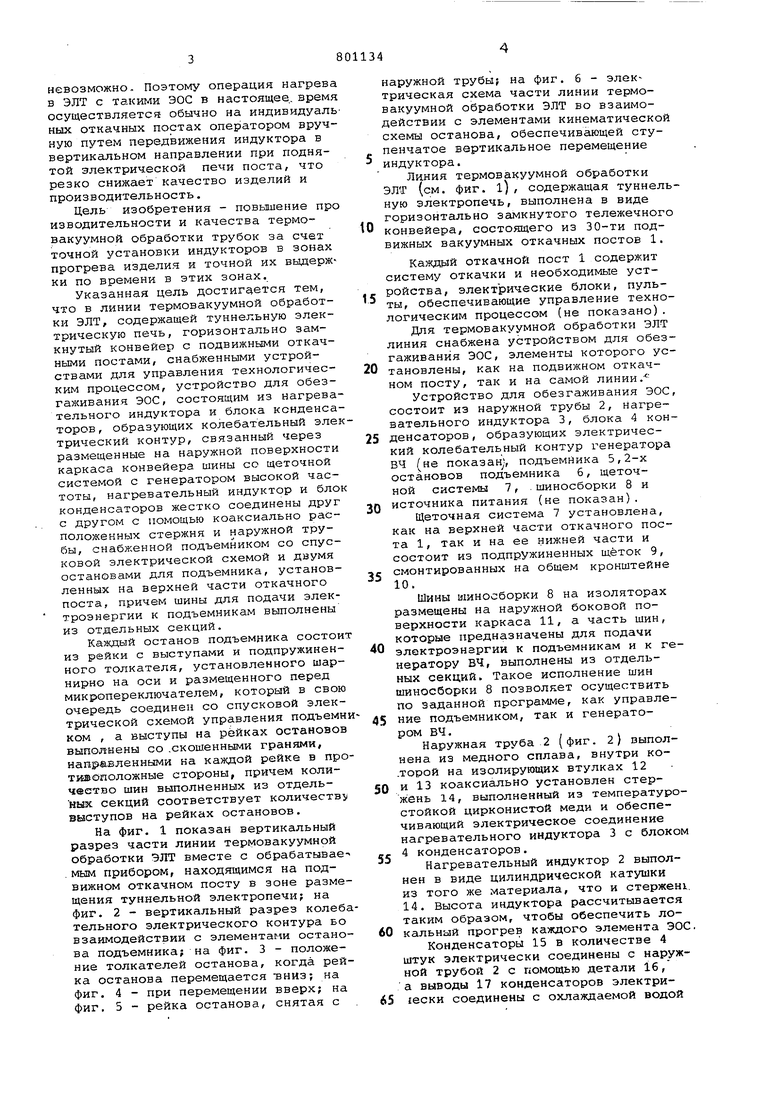

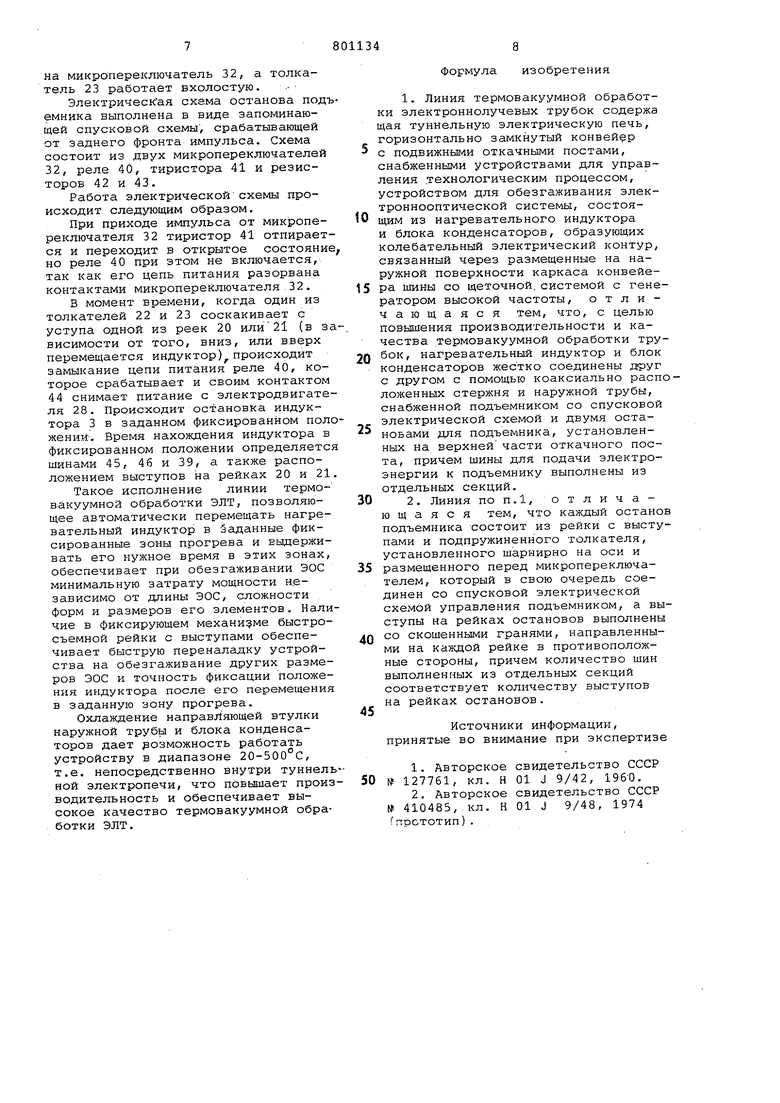

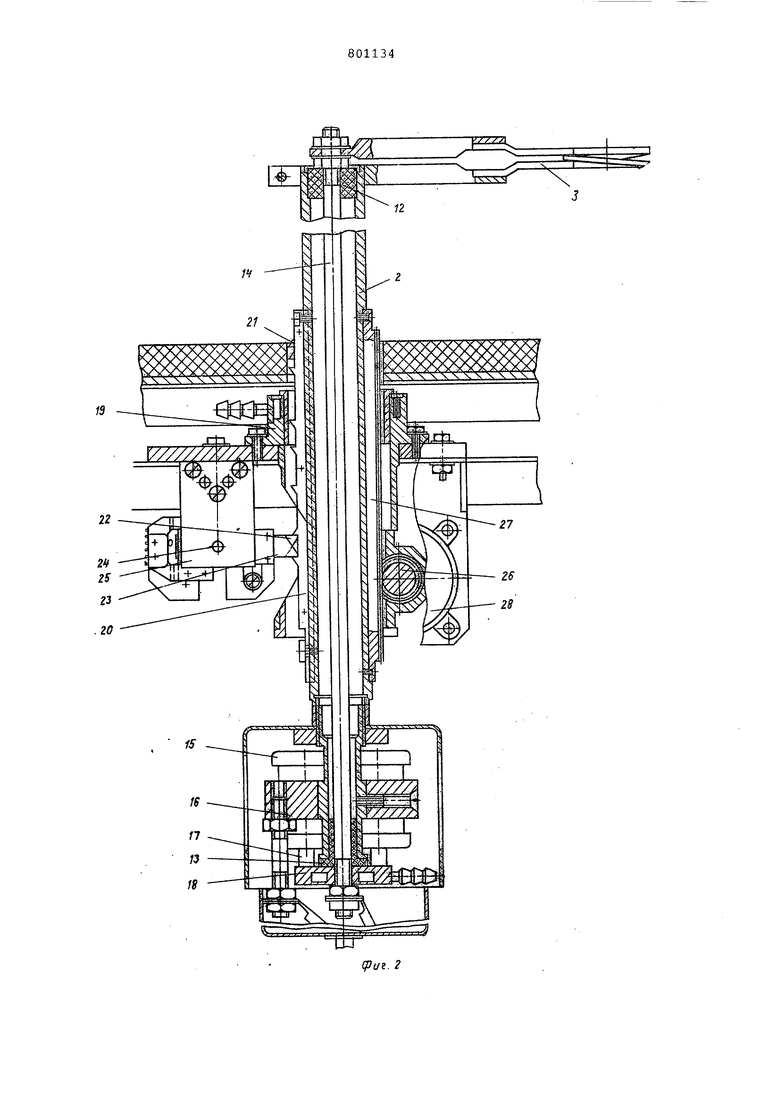

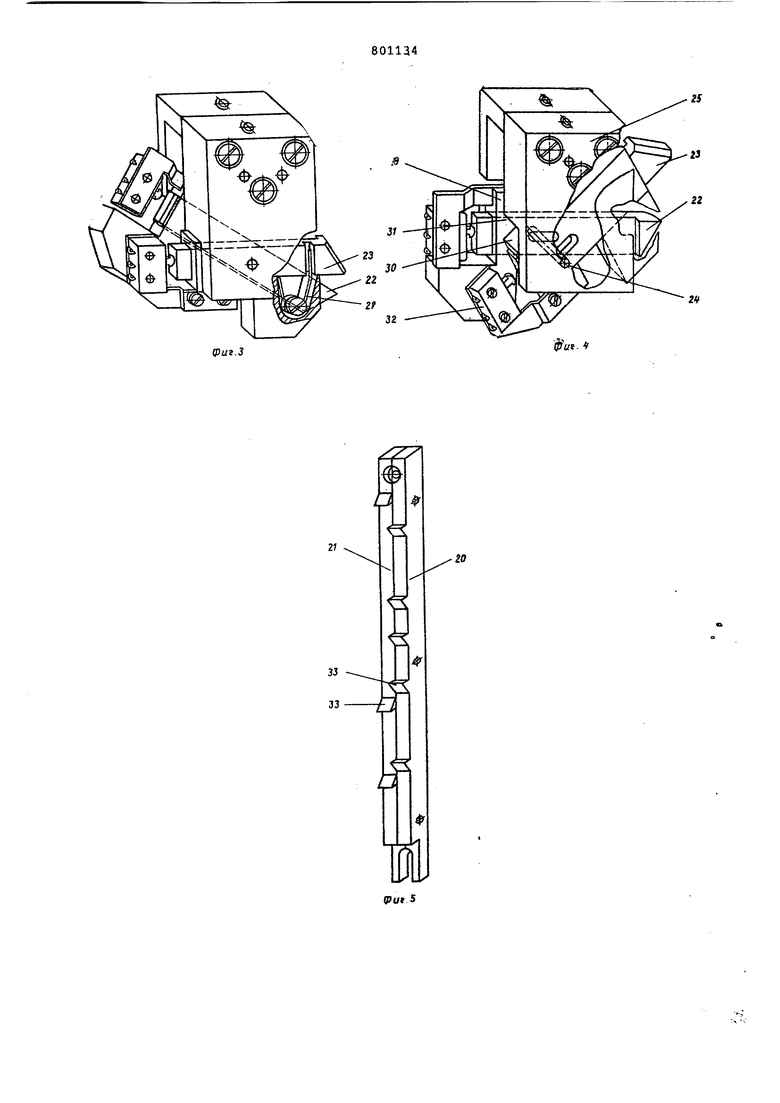

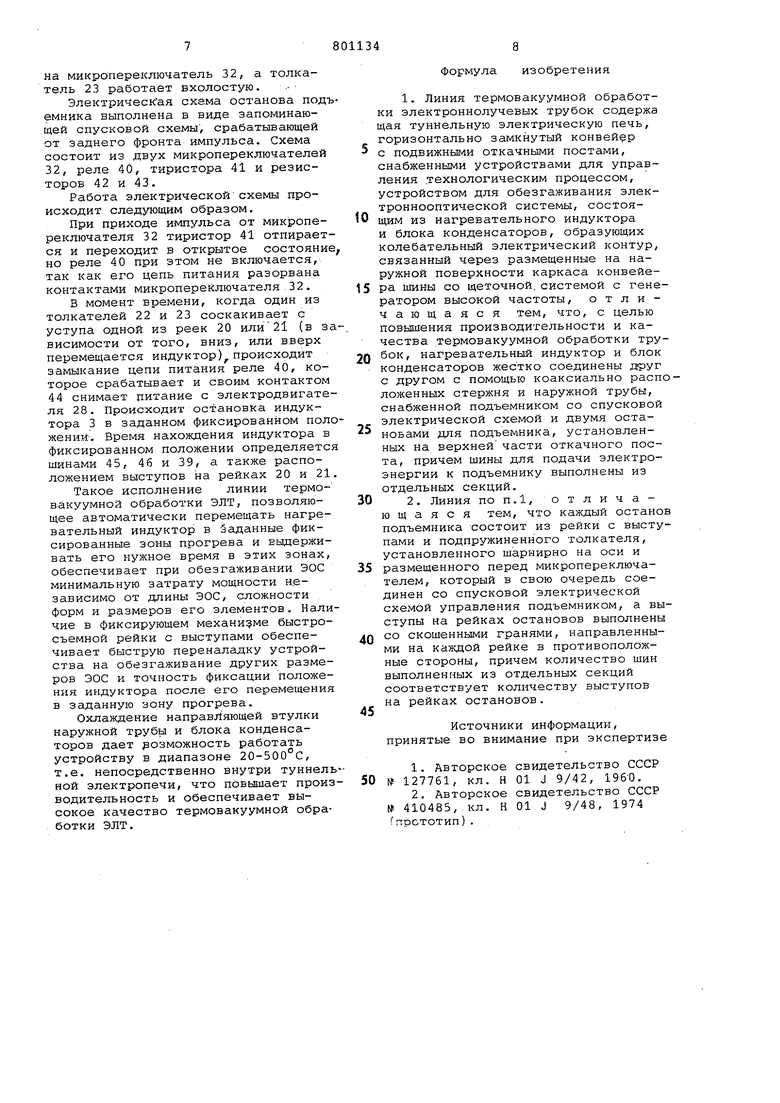

На фиг. 1 показан вертикальный разрез части линии термовакуумной обработки ЭЛТ вместе с обрабатывае. мым прибором, находящимся на подвижном откачном посту в зоне размещения туннельной электропечи; на фиг. 2 - вертикальный разрез колебательного электрического контура во взаимодействии с элементами останова подъемника; на фиг. 3 - положение толкателей останова, когда, рейка останова перемещается вниз; на фиг. 4 - при перемещении вверх; на фиг, 5 - рейка останова, снятая с

наружной трубы; на фиг. 6 - элек трическая схема части линии термовакуумной обработки ЭЛТ во взаимодействии с элементами кинематическо схемы останова, обеспечива.ющей ступенчатое вертикальное перемещение индуктора.

Линия термовакуумной обработки ЭЛГ (см. фиг. l) , содержащая туннелную электропечь, выполнена в виде горизонтально замкнутого тележечног конвейера, состоящего из 30-ти подвижных вакуумных откачных постов 1.

Каждый откачной пост 1 содержит систему откачки и необходимые устройства, электрические блоки, пульты, обеспечивающие управление технологическим процессом (не показано).

Для термовакуумной обработки ЭЛТ линия снабжена устройством для обезгаживанйя ЭОС, элементы которого установлены, как на подвижном откачном посту, так и на самой линии.

Устройство для обезгаживания ЭОС состоит из наружной трубы 2, нагревательного индуктора 3, блока 4 конденсаторов , образующих электрический колебательный контур генератора ВЧ (не показан), подъемника 5,2-х остановов подъемника 6, щеточной системы 7, .шиносборки 8 и источника питания (не показан).

Щеточная система 7 установлена, как на верхней части откачного поста 1, так и на ее нижней части и состоит из подпружиненных щёток 9, смонтированных на общем кронштейне 10.

Шины шиносборки 8 на изоляторах размещены на наружной боковой поверхности каркаса 11, а часть шин, которые предназначены для подачи электроэнергии к подъемникам и к генератору ВЧ, выполнены из отдельных секций. Такое исполнение шин шиносборки 8 позволяет осуществить по заданной программе, как управление подъемником, так и генератором ВЧ.

Наружная труба 2 (фиг. 2) выполнена из медного сплава, внутри ко.торой на изолирующих втулках 12 и 13 коаксиально установлен стержвнь 14, выполненный из температуростойкой цирконистой меди и обеспечивающий электрическое соединение нагревательного индуктора 3 с блоко 4 конденсаторов.

Нагревательный индуктор 2 выполнен в виде цилиндрической катушки из того же материала, что и стержен 14. Высота индуктора рассчитывается таким образом, чтобы обеспечить локальный прогрев каждого элемента ЭО

Конденсаторы 15 в количестве 4 штук электрически соединены с наружной трубой 2 с помощью детали 16, а выводы 17 конденсаторов электри1ески соединены с охлаждаемой водой

детали 18, к которой привинчен стержень 14. Такое соединение исключает перегрев конденсаторов в течение времени, когда индуктор 3 находится в туннельной электропечи.

Наружная трубка 2 установлена по ходовой посадке в направляющей 19, прикрепленной к угольникам каркаса откачного поста 1 на верхней ее части.

Для исключения перегрева трубы 2 направляющая.втулка 19 охлаждается водой.

Остановы подъемника состоят из двух реек 20 и 21, и двух толкателей 22 и 23, установленных с возможностью возвратно-поступательного перемещения и поворота вокруг оси 24 в общем корпусе 25.

Подъемник 5 состоит из зубчатореечной передачи 26, 27 и реверсивного электродвигателя 28 с редуктором. Зубчатое колесо 26 подъемника крепится в подшипниках скольжения к направляющей втулке 19, а зубчатая рейка 27 подъемника к наружной трубе 2.

Каждый толкатель 22 и 23 (фиг. З) также как и выступы на рейках 20 и 21, имеет скошенную грань, подпружинен пружиной 28 и вставлен в свою направляющую обойму 29, 30 (фиг.4).

Обоймы 29 и 30 вместе с толкателями 22 и 23 могут поворачиваться вокруг оси 24 в общем корпусе 25. Последний состоит из двух половин, каждая из которых снабжена опорной поверхностью 31. На эти опорные поверхности, поворачиваясь под действием смещения центров тяжестей, упираются упомянутые обоймы, занимая вместе с толкателями 22 и 23 всегда горизонтальное положение в момент времени, когда наружная труба 2 не перемещается подъемником.

Такое исполнение корпуса 25 обеспечивает работу каждому толкателю 22 и 23 только при перемещении рейки в одном направлении: толкатель 22 при перемещении рейки вверх, а толкателю 23 при перемещении рейки вниз. Для обеспечения работы останова подъемника в соответствии с ее электрической схемой предусмотрены микропереключатели 32 в количестве 2 штук, установленные на торце каждо обоймы 29 и 30 против каждого толкателя 22 и 23.

На рабочей части каждой рейки 20 и 21 имеются выступы 23 (фиг. 5), каждый из которых имеет две грани; одна грань скошена, а другая грань перпендикулярна к рабочей ее поверхности.

Скошенные грани на выступах каждой рейки 20 и 21 направлены в противоположные стороны, а расстояние от одного выступа до другого выбирается таким образом, чтобы обеспечить при прогреве ЭОС точно фиксированное перемещение нагревательного индуктора 3 в заданные зоны прогрева.

Работа линии происходит следующим образом. .

После присоединения ЭЛТ к вакуумной системе подвижного откачного поста, проведения откачки и прогрева ЭЛТ, внутри туннельной электропечи откачной пост, перемещаясь вмесoте с ЭЛТ по ходу движения горизонтально замкнутого конвейера, поступает в зону туннельной электропечи, где должно обеспечиваться обезгаживание ЭОС.

5

При перемещении поста мимо шин шиносборки 8 (см. фиг. 6) с тактовой шины 34 поступает сигнал на включение ВЧ генератора. С его электрической схемой ВЧ выхода генератора через шину 25 связана с нагре0вательным индуктором 3. С помощью шин 36-38 обеслечивается подача ВЧ энергии для нагрева ЭОС.

Подъем или опускание нагревательного индуктора 3 в заданные зоны

5 прогрева ЭОС обеспечивается с помо11№ ю подъемника, состоящего из электродвигателя 28 и зубчато-реечной передачи 26 и 27. В процессе подъема и опускания индуктора питание

0 на электродвигатель 28 подается от источника питания. При этом изменение направления вращения электродвигателя 28 (при реверсе) обеспечивается при перемене питания на шине

5 39.

Точная фиксация положения нагревательного индуктора 3 в зонах прогрева ЭОС при подъеме и опускании осуществляется с помощью двух остано ВОВ подъемника (на фиг. б половины

0 20 и 21 рейки и взаимодействующие с ними толкатели 22 и 23 двух остановов показаны как отдельные элементы) .

При движении нагревательного ин5дуктора 3 вниз, прикрепленная на трубе 2 рейка 20 одним из своих выступов нажимает на толкатель 23. Последний находясь за счет смещения центра тяжестки обоймы в горизонтальном поло0жении , упирается на опорную поверхность 31, перемещается в обойме влево и нажимает на взаимодействующий с ним микропереключатель 32. При движении другой половины 21 рейки

5 вниз толкатель 22 работает вхолостую, так как он, зацепившись за выступ рейки, из-за отсутствия опорной поверхности 31 на этой стороне, свободно поворачивается вокруг своей

0 оси и обходит упомянутый выступ на рейке.

При движении нагревательного индуктора 3 вверх толкатель 22 работает аналогично толкателю 23. В этом случае толкатель 22 нажимает

5

на микропереключатель 32, а толкатель 23 работает вхолостую.

Электрическая схема останова подъемника выполнена в виде запоминающей спусковой схемы, срабатывающей от заднего фронта импульса. Схема состоит из двух микропереключателей 32, реле 40, тиристора 41 и резисторов 42 и 43.

Работа электрическойсхемы происходит следующим образом.

При приходе импульса от микропереключателя 32 тиристор 41 отпирается и переходит в открытое состояние но реле 40 при этом не включается, так как его цепь питания разорвана контактами микропереключателя.32.

В момент времени, когда один из толкателей 22 и 23 соскакивает с уступа одной из реек 20 или21 {в за висимости от того, вниз, или вверх перемещается индуктор)происходит замыкание цепи питания реле 40, которое срабатывает и своим контактом 44 снимает питание с электродвигателя 28. Происходит остановка индуктора 3 в заданном фиксированном положении-, бремя нахождения индуктора в фиксированном положении определяется шинами 45, 46 и 39, а также расположением выступов на рейках 20 и 21

Такое исполнение линии термовакуумной обработки ЭЛТ, позволяющее автоматически перемещать нагревательный индуктор в Заданные фиксированные зоны прогрева и выдерживать его нужное время в зтих зонах, обеспечивает при обезгаживании ЭОС минимальную затрату мощности н,езависимо от длины ЭОС, сложности форм и размеров его элементов. Наличие в фиксирующем механизме быстросъемной рейки с выступами обеспечивает быструю переналадку устройства на обезгаживание других размеров ЭОС и точность фиксации положения индуктора после его перемещения в заданную зону прогрева.

Охлаждение направляющей втулки наружной трубы и блока конденсаторов дает розможность работать устройству в диапазоне 20-500°С, т.е. непосредственно внутри туннельной электропечи, что повышает производительность и обеспечивает высокое качество термовакуумной обработки ЭЛТ.

Формула изобретения

1.Линия термовакуумной обработки электроннолучевых трубок содержа щая туннельную электрическую печь, горизонтально замкнутый конвейер

с подвижными откачными постами, снабженными устройствами для управления .технологическим процессом, устройством для обезгаживания электроннооптической системы, состоящим из нагревательного индуктора и блока конденсаторов, образующих колебательный электрический контур, связанный через размещенные на наружной поверхности каркаса конвейера шины со щеточной, системой с генератором высокой частоты, отличающаяся тем, что, с целью повышения производительности и качества термовакуумной обработки трубок, нагревательный индуктор и блок конденсаторов жестко соединены друг с другом с помощью коаксиально распложенных стержня и наружной трубы, снабженной подъемником со спусковой электрической схемой и двумя остановами для подъемника, установленных на верхней части откачного поста, причем шины для подачи электроэнергии к подъемнику выполнены из отдельных секций.

2.Линия ПОП.1, отличающаяся тем, что каждый остано подъемника состоит из рейки с выступами и подпружиненного толкателя, установленного шарнирно на оси и размещенного перед микропереключателем, который в свою очередь соединен со спусковой электрической схемой управления подъемником, а выступы на рейках остановов выполнены со скошенными гранями, направленными на каждой рейке в противоположные стороны, причем количество шин выполненных из отдельных секций соответств-/ет количеству выступов

на рейках остановов.

Источники информации, принятые во внимание при экспертизе

1.Авторскоесвидетельство СССР № 127761, кл. Н01 J 9/42, 196-0.

2.Авторскоесвидетельство СССР № 410485, кл. Н01 J 9/48, 1974

fпрототип).

(риг. 1

(раг.З

Piff.

Зв

(Pwe.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Способ изготовления светоклапанного прибора со светомодулирующей жидкостью и устройство для его осуществления | 1980 |

|

SU1072142A1 |

| Газоразрядная безэлектродная высокочастотная лампа и способ ее изготовления | 1989 |

|

SU1697141A1 |

| УСТАНОВКА ДЛЯ ПРОГРЕВА ДЕРЕВЯННЫХ ЗАГОТОВОК | 1972 |

|

SU327051A1 |

| Туннельная печь для термической обработки изделий | 1990 |

|

SU1765655A1 |

| Поточная линия для производства керамических труб | 1977 |

|

SU737218A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1973 |

|

SU476990A1 |

| Шаговый конвейер | 1982 |

|

SU1008107A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ФОРМОВКИ И СУШКИ КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2013 |

|

RU2534283C2 |

Авторы

Даты

1981-01-30—Публикация

1978-05-03—Подача