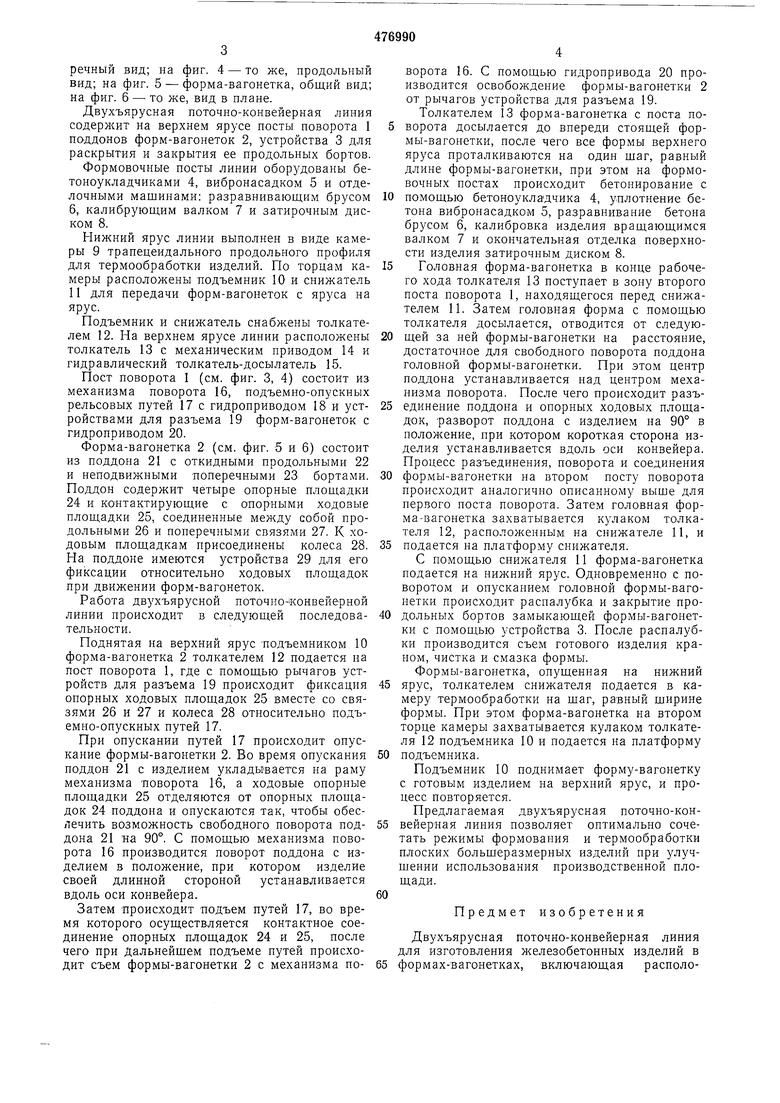

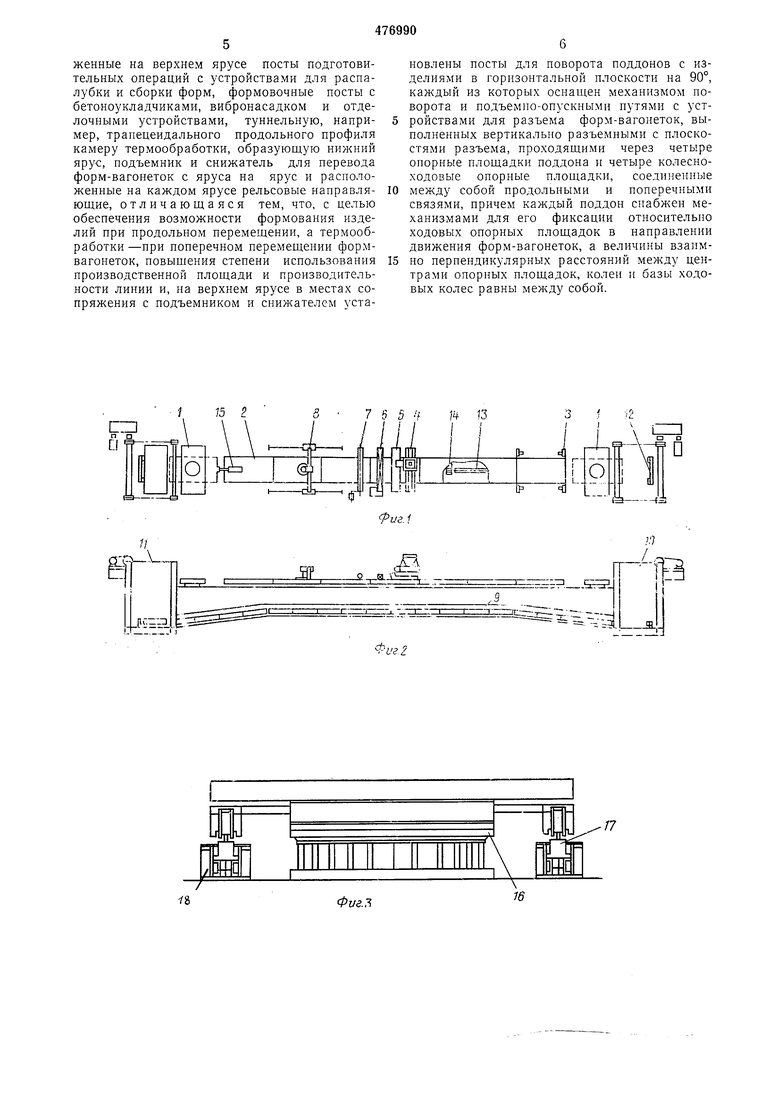

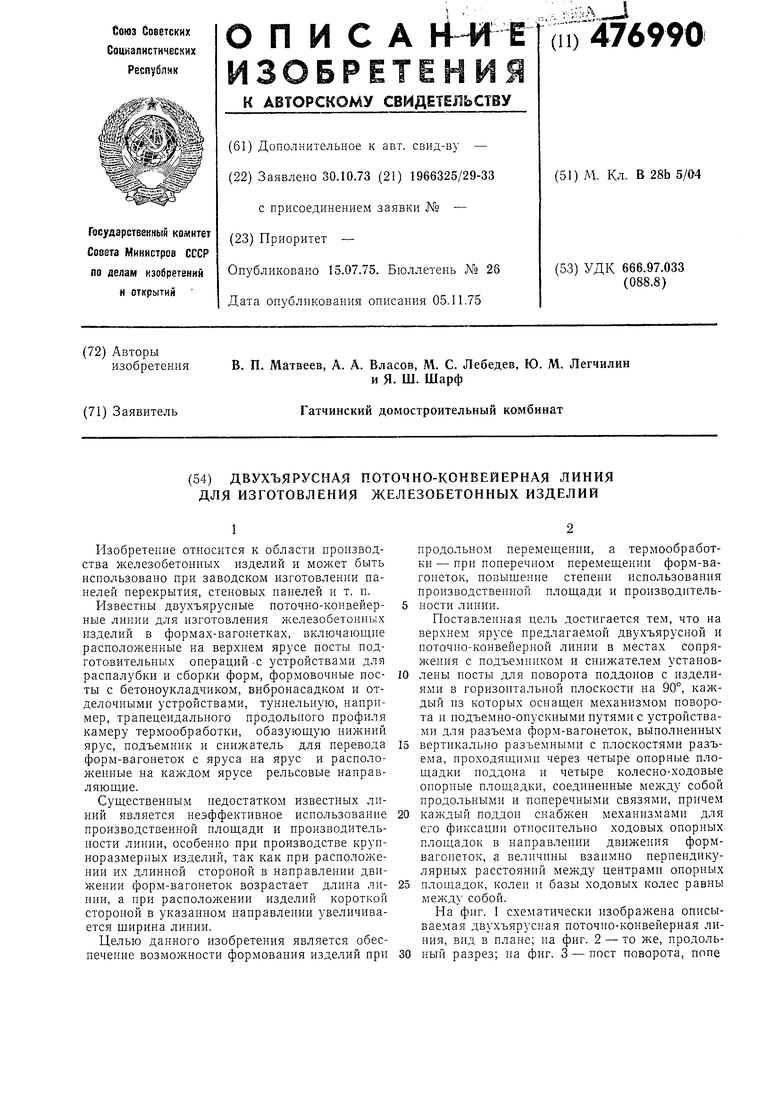

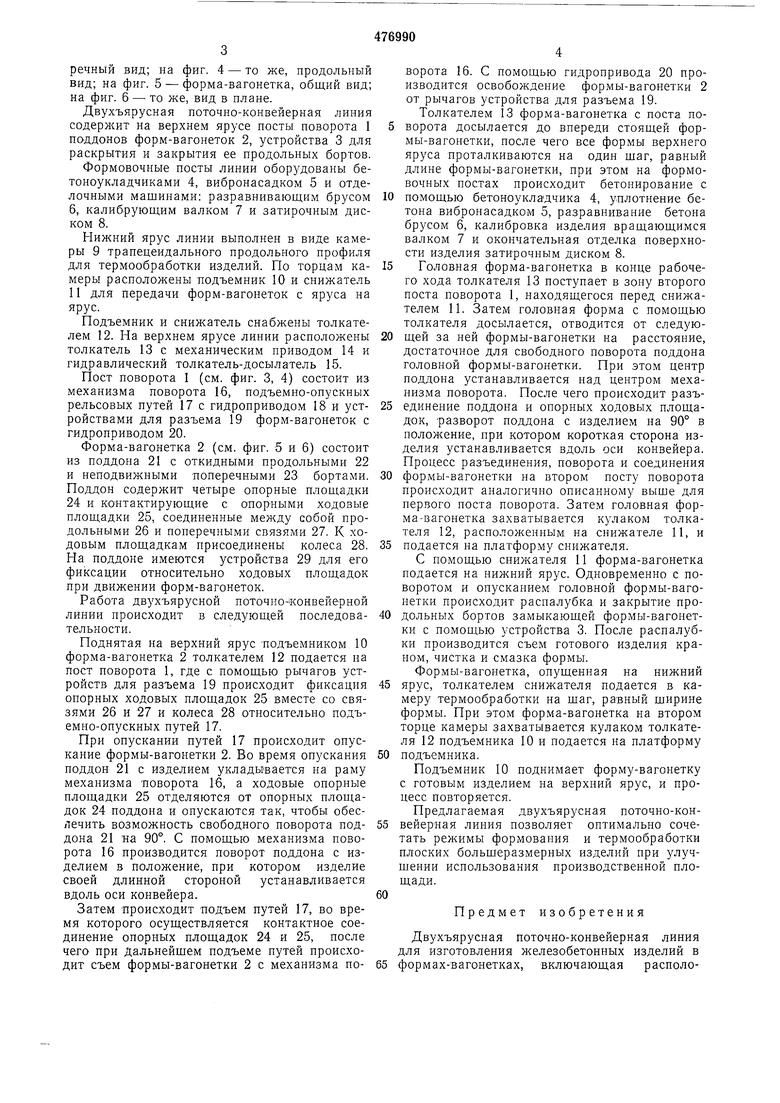

речный вид; на фиг. 4 - то же, продольный вид; на фиг. 5 - форма-вагонетка, общий вид; на фиг. 6 - то же, вид в плане.

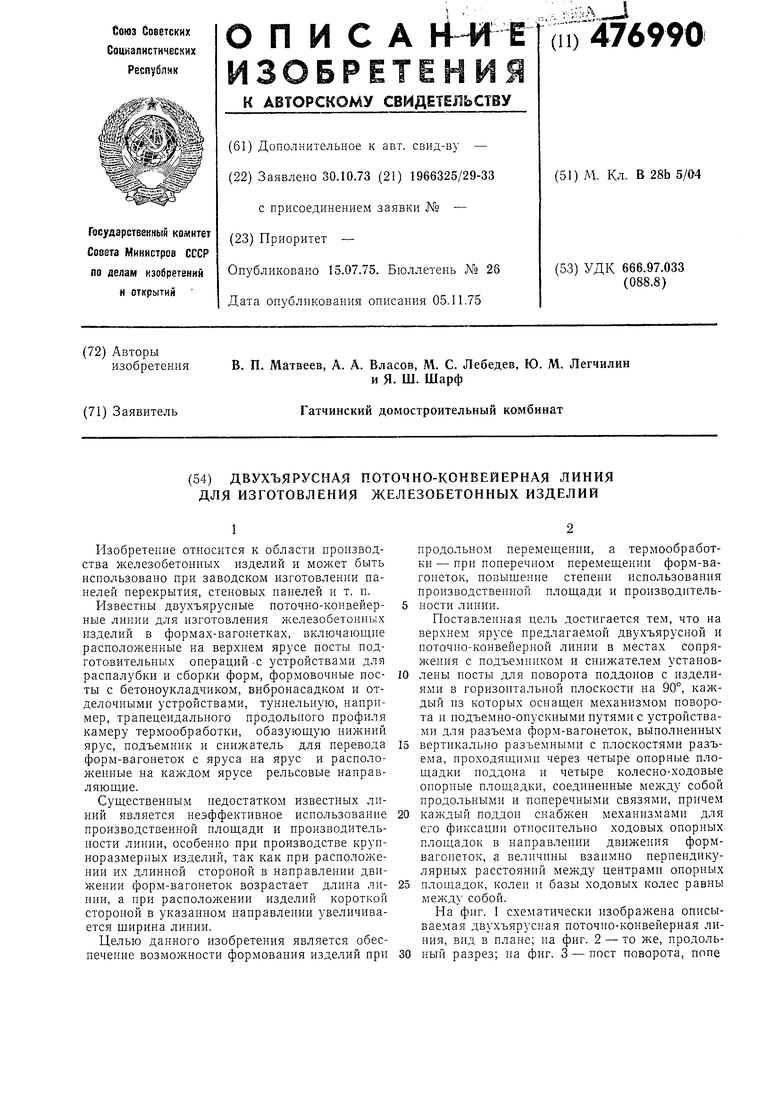

Двухъярусная поточно-конвейерная линия содержит на верхнем ярусе посты поворота 1 поддонов форм-вагонеток 2, устройства 3 для раскрытия и закрытия ее продольных бортов.

Формовочные посты линии оборудованы бетоноукладчиками 4, вибронасадком 5 и отделочными машинами: разравнивающим брусом 6, калибрующим валком 7 и затирочным диском 8.

Нижний ярус линии выполнен в виде камеры 9 трапецеидального продольного профиля для термообработки изделий. По торцам камеры расположены подъемник 10 и снижатель 11 для передачи форм-вагонеток с яруса на ярус.

Подъемник и снижатель снабжены толкателем 12. На верхнем ярусе линии расположены толкатель 13 с механическим приводом 14 и гидравлический толкатель-досылатель 15.

Пост поворота 1 (см. фиг. 3, 4) состоит из механизма поворота 16, подъемно-опускных рельсовых путей 17 с гидроприводом 18 и устройствами для разъема 19 форм-вагонеток с гидроприводом 20.

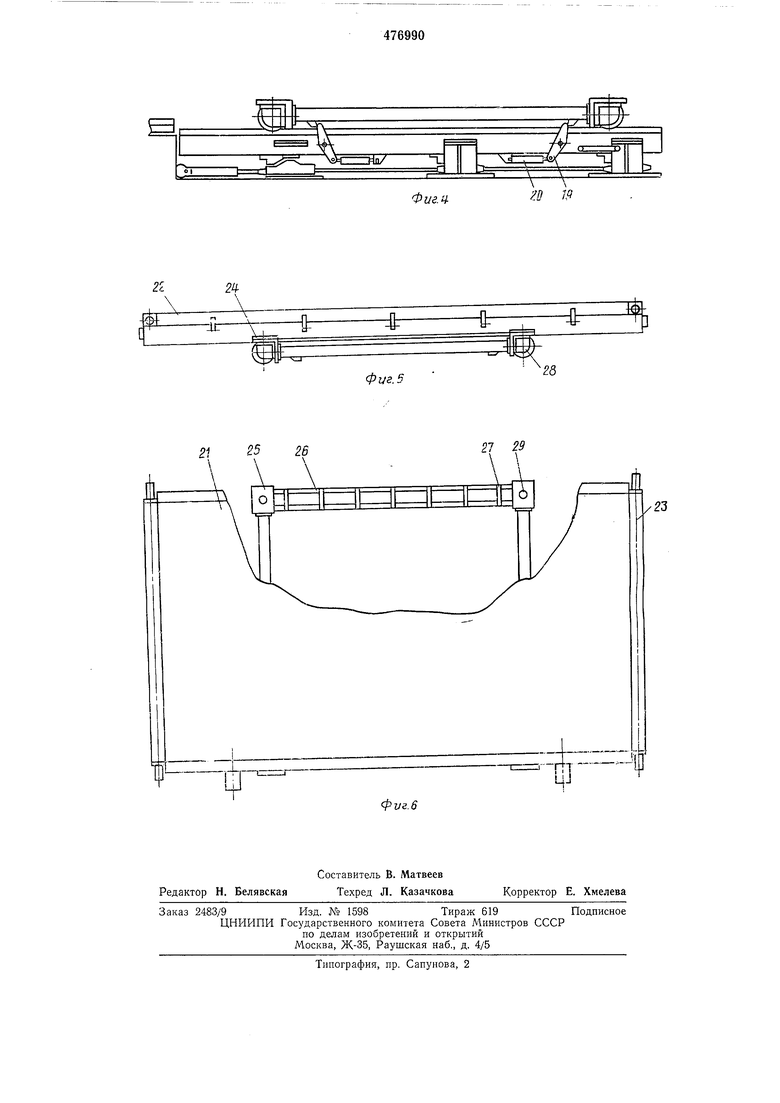

Форма-вагонетка 2 (см. фиг. 5 и 6) состоит из поддона 21 с откидными продольными 22 и неподвижными поперечными 23 бортами. Поддон содержит четыре опорные площадки 24 и контактирующие с опор«ыми ходовые площадки 25, соединенные между собой продольными 26 и поперечными связями 27. К ходовым площадкам присоединены колеса 28. На поддоне имеются устройства 29 для его фиксации относительно ходовых площадок при движении форм-вагонеток.

Работа двухъярусной поточно-конвейерной линии происходит в следующей последовательности.

Поднятая на верхний ярус подъемником 10 форма-вагонетка 2 толкателем 12 подается на пост поворота 1, где с помощью рычагов устройств для разъема 19 происходит фиксация опорных ходовых площадок 25 вместе со связями 26 и 27 и колеса 28 относительно подъемно-опускных путей 17.

При опускании путей 17 происходит опускание формы-вагонетки 2. Во время опускания поддон 21 с изделием укладывается на раму механизма поворота 16, а ходовые опорные площадки 25 отделяются от опорных площадок 24 поддона и опускаются так, чтобы обеслечить возможность свободного поворота поддона 21 на 90°. С помощью механизма поворота 16 производится поворот поддона с изделием в положение, при котором изделие своей длинной стороной устанавливается вдоль оси конвейера.

Затем происходит подъем путей 17, во время которого осуществляется контактное соединение опорных площадок 24 и 25, после чего при дальнейщем подъеме путей происходит съем формы-вагонетки 2 с механизма поворота 16. С помощью гидропривода 20 производится освобождение формы-вагонетки 2 от рычагов устройства для разъема 19.

Толкателем 13 форма-вагонетка с поста поворота досылается до впереди стоящей формы-вагонетки, после чего все формы верхнего яруса проталкиваются на один шаг, равный длине формы-вагонетки, при этом на формовочных постах происходит бетонирование с

помощью бетоноукладчика 4, уплотнение бетона вибронасадком 5, разравнивание бетона брусом 6, калибровка изделия вращающимся валком 7 и окончательная отделка поверхности изделия затирочным диском 8.

Головная форма-вагонетка в конце рабочего хода толкателя 13 поступает в зону второго поста поворота 1, находящегося неред снижателем И. Затем головная форма с помощью толкателя досылается, отводится от следующей за ней формы-вагонетки на расстояние, достаточное для свободного поворота поддона головной формы-вагонетки. При этом центр поддона устанавливается над центром механизма поворота. После чего происходит разъединение поддона и опорных ходовых площадок, разворот поддона с изделием на 90° в положение, при котором короткая сторона изделия устанавливается вдоль оси конвейера. Процесс разъединения, поворота и соединения

формы-вагонетки на втором посту поворота происходит аналогично описанному выше для первого поста поворота. Затем головная форма-вагонетка захватывается кулаком толкателя 12, расположенным на снижателе 11, и

подается на платформу снижателя.

С помощью снижателя II форма-вагонетка подается на нижний ярус. Одновременно с поворотом и опусканием головной формы-вагонетки происходит распалубка и закрытие продольных бортов замыкающей формы-вагонеткн с помощью устройства 3. После распалубки производится съем готового изделия краном, чистка и смазка формы. Формы-вагонетка, опущенная на нижний

ярус, толкателем снижателя подается в камеру термообработки на шаг, равный ширине формы. При этом форма-вагонетка на втором торце камеры захватывается кулаком толкателя 12 подъемника 10 и подается на платформу

подъемника.

Подъемник 10 поднимает форму-вагонетку с готовым изделием на верхний ярус, и процесс повторяется. Предлагаемая двухъярз-сная поточно-конвейерная линия позволяет оптимально сочетать режимы формования и термообработки плоских большеразмерных изделий при улучшении использования производственной площади.

Предмет изобретения

Двухъярусная поточно-конвейерная линия

для изготовления железобетонных изделий в

формах-вагонетках, включающая расположенные на верхнем ярусе посты подготовительных операций с устройствами для распалубки и сборки форм, формовочные посты с бетоноукладчиками, вибронасадком и отделочными устройствами, туннельную, например, трапецеидального продольного профиля камеру термообработки, образующую нижний ярус, подъемник и снижатель для перевода форм-вагонеток с яруса на ярус и расположенные на каждом ярусе рельсовые направляющие, отличающаяся тем, что, с целью обеспечения возможности формования изделий при продольном перемещении, а термообработки-при поперечном перемещении формвагонеток, повышения степени использования производственной площади и производительности линии и, на верхнем ярусе в местах сопряжения с подъемником и снижателем установлеиы посты для поворота поддонов с изделиями в горизонтальной плоскости на 90°, каждый из которых оснащен механизмом поворота и подъемно-опускными путями с устройствами для разъема форм-вагонеток, выполненных вертикально разъемными с плоскостями разъема, проходящими через четыре опорные площадки поддона и четыре колесноходовые опорные площадки, соединенные

между собой продольными и поперечными связями, причем каждый поддон снабл ен механизмами для его фиксации относительно ходовых опорных площадок в направлении движения форм-вагонеток, а величины взапмно перпендикулярных расстояний между центрами опорных площадок, колеи и базы ходовых колес равны между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU685497A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU893538A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1989 |

|

SU1622126A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU903112A1 |

| Двухъярусный стан для изготовления железобетонных изделий | 1980 |

|

SU1000276A1 |

| Вертикально замкнутая кассетно-конвейерная линия | 1987 |

|

SU1497012A1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1973 |

|

SU393095A1 |

| Двухъярусная конвентерная линия для изготовления железобетонных изделий | 1981 |

|

SU977173A1 |

/ 75 2

0уг.Л

16

Авторы

Даты

1975-07-15—Публикация

1973-10-30—Подача