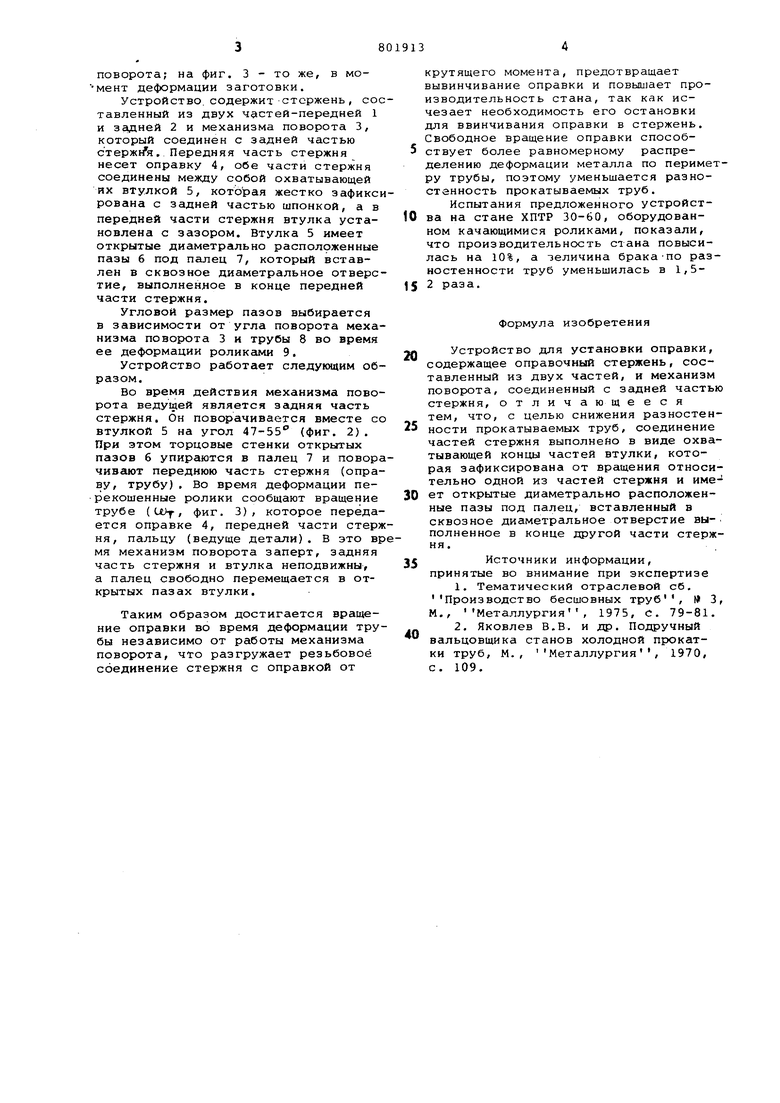

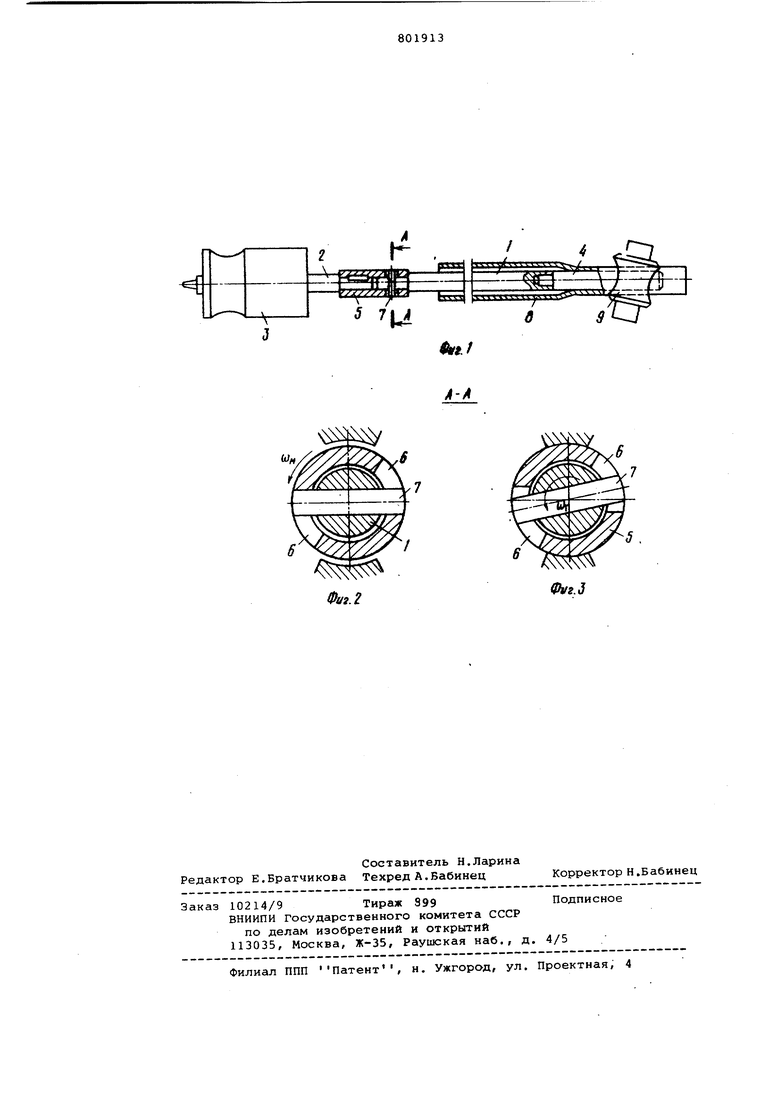

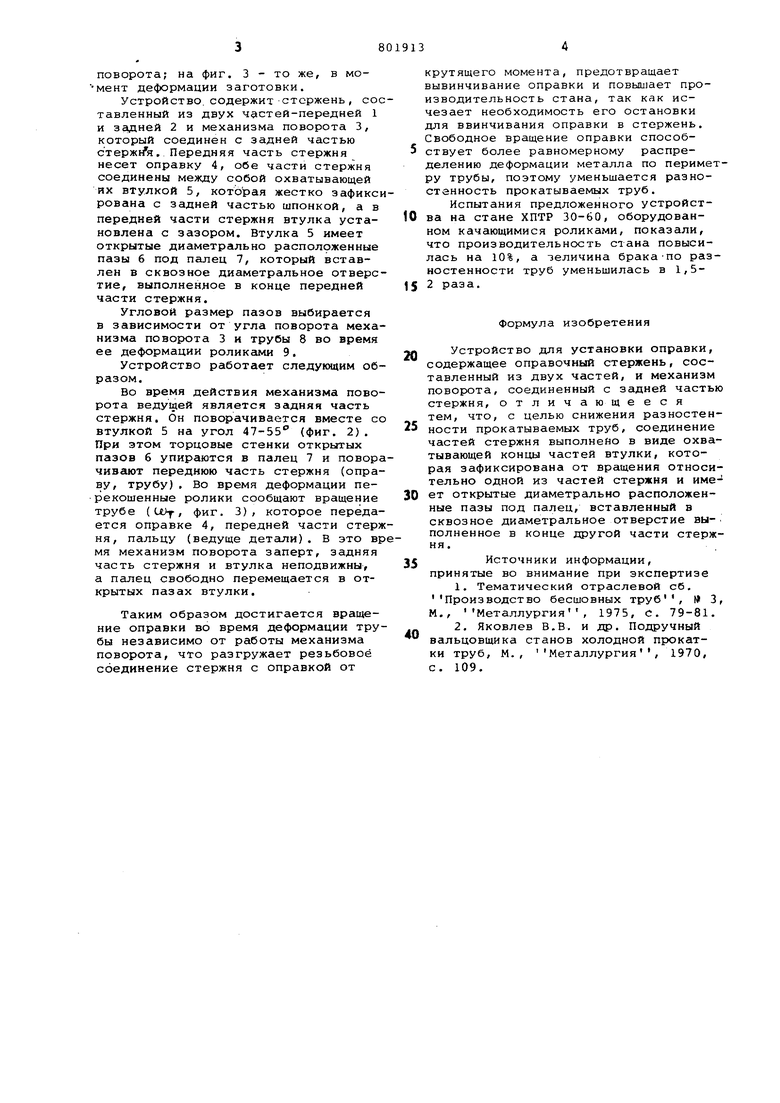

Изобретение относится к трубопрокатному оборудованию и может быть использовано на валковых и роликовых станах холодной прокатки труб в устройствах для установки оправки по оси стана. Известно устройство для установки -оправки по оси стана холодной прокат ки труб, содержащее стержень и ш рнирно закрепленную на нем оправку Недостаток такого устройства заключается в невозможности дозированного поворота оправки. Наиболее близким техническим реше мнем к предложенному изобретению является устройство для установки оправки, сод жаиее стержень, состоящи из отдельных частей, соединенных между собой резьбой и его механизм поворота, связанный с задним концом стержня 2. Использование устройства с таким стержнем ,осуществляет врсццение оправ ки только в момент поворота от ее привода и препятствует вращению оправки во время деформации независимо от п)ивода, что приводит к неравн мерному распределению деформации металла по периметру трубы, а тем самым к увеличению разностенности прокатываемых труб. Целью изобретения является снижение разностенности прокатываемых труб. Поставленная цель достигается тем, что в устройстве для установки оправки по оси стана, содержащем оправочный стержень, составленный из двух частей, и механизм поворота, соединенный с задней частью стержня, согласно изобретению, соединение частей стержня выполнено в виде охватывающей концы частей втулки , которая зафиксирована от вращения относительно одной из частей стержня и имеет открытые диаметрально расположенные пазы под палец вставленный в сквозное диаметральное отверстие, выполненное в конце другой части стержня. Указанные отличия обеспечивают вршдение оправки во время деформации и независимо от механизма поворота стержня, что приводит к равномерному распределению деформации металла по периметру трубы. На фиг. 1 представлен общий вид устройства; на фиг. 2 - разрез А-А фиг. 1, момент действия механизма

поворота; на фиг. 3 - то же, в момент деформации заготовки.

Устройство, содержит стержень, составленный из двух частей-передней 1 и задней 2 и механизма поворота 3, который соединен с задней частью стерж1/я. Передняя часть стержня несет оправку 4, обе части стержня соединены между собой охватывающей их втулкой 5, которая жестко зафиксирована с задней частью шпонкой, а в передней части стержня втулка установлена с зазором. Втулка 5 имеет открытые диаметрально расположенные пазы 6 под палец 7, который вставлен в сквозное диаметральное отверстие, выполненное в конце передней части стержня.

Угловой размер пазов выбирается в зависимости от угла поворота механизма поворота 3 и трубы 8 во время ее деформации роликаили 9.

Устройство работает следующим образом.

Во время действия механизма поворота веду111ей является задняя часть стержня. Он поворачивается вместе со втулкой 5 на угол 47-55 (фиг. 2). При этом торцовые стенки открытых пазов б упираются в палец 7 и поворачивают переднюю часть стержня (оправу, трубу). Во время деформации перекошенные ролики сообщают вращение трубе (, фиг. 3), которое передается оправке 4, передней части стержня, пальцу (ведуще детали). В это врмя механизм поворота заперт, задняя часть стержня и втулка неподвижны, а палец свободно перемещается в открытых пазах втулки.

Таким образом достигается вращение оправки во время деформации трубы независимо от работы механизма поворота, что разгружает резьбовое соединение стержня с оправкой от

крутящего момента, предотвращает вывинчивание оправки и повьоиает производительность стана, так как исчезает необходимость его остановки для ввинчивания оправки в стержень. Свободное вращение оправки способствует более равномерному распределению деформации металла по перимеру трубы, поэтому уменьшается разностенность прокатываемых труб.

Испытания предложенного устройст 0 ва на стане ХПТР 30-60, оборудованном качающимися роликами, показали, что производительность стана повысилась на 10%, а величина брака-по разностенности труб уменьшилась в 1,5(5 2 раза.

Формула изобретения

Q Устройство для установки оправки, содержащее оправочный стержень, составленный из двух частей, и механизм поворота, соединенный с задней частью стержня, отличающееся тем, что, с целью снижения разностен ности прокатываемых труб, соединение частей стержня выполнено в виде охватывающей концы частей втулки, которая зафиксирована от вращения относительно одной из частей стержня и имеет открытые диаметрально расположенные пазы под палец, вставленный в сквозное диаметральное отверстие вы- полненное в конце другой части стержня .

5 Источники информации,

принятые во внимание при экспертизе

1.Тематический отраслевой сб. Производство бесшовных труб , № 3, М., Металлургия, 1975, С. 79-81.

2.Яковлев В.В. и др. Подручный вальцовщика станов холодной прокатки труб, М., Металлургия, 1970, с. 109.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки оправочного стержня | 1982 |

|

SU1020170A1 |

| Удерживатель оправки трубопрокатного стана | 1990 |

|

SU1712015A1 |

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| Устройство для установки оправки в стане | 1987 |

|

SU1521513A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ СТЕРЖНЯ И ЗАМЕНЫ ОПРАВКИ ВАКУУМНОГО СТАНА ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2266169C1 |

| Центрирующее устройство трубопрокатного стана | 1983 |

|

SU1090468A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Составной оправочный стержень трубопрокатного стана | 1980 |

|

SU858960A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| Вспомогательное устройство к трубопрокатному стану | 1975 |

|

SU544481A1 |

,

Фаг. 2

Фуг.З

Авторы

Даты

1981-02-07—Публикация

1979-02-19—Подача