ЧЕРЕЗ ДВЕ ВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения металла через две вибрирующие волоки | 1982 |

|

SU1082510A1 |

| Непрерывный стан для деформированияМЕТАллА ВОлОчЕНиЕМ и пРОТАлКиВАНиЕМ | 1978 |

|

SU801930A1 |

| Устройство для деформирования металла с применением виброколебаний | 1983 |

|

SU1082509A1 |

| Стан многократного волочения | 1981 |

|

SU969351A1 |

| Барабанный волочильный стан | 1989 |

|

SU1741946A1 |

| Волочильный стан | 1978 |

|

SU747553A1 |

| Вытяжные клещи | 1978 |

|

SU789179A1 |

| Устройство для волочения труб | 1987 |

|

SU1444019A1 |

| Устройство для вибрационного волочения металла | 1981 |

|

SU995956A2 |

| Волочильный стан | 1979 |

|

SU806193A2 |

1

Изобретение относится к обработке металлов давлением, в частности к уст.ройствам для волочения проволоки,прутков и труб с применением вибрирующего инструмента.

Известно устройство для волочения металла через две волоки, вибрирующие в противоположных фазах, содержащее два волокодержателя с установленными в них волоками, эксцентриковые вибровозбудители, имеющие сдвиг эксцентриситета на 180°относительно друг друга,и средства соединения зксцентриковых вибровозбудителей с волокодержателями fl .

Недостатком такого устройства является то, что оно обеспе,чивает лишь осевую противофазную вибрацию волок, но не может быть .использовано для одновременного возбуждения угловых колебаний волок.

Известно также устройство для волочения металла через две волоки, содержащее волокодержатели с волоками, закрепленные на концах рычагов, соединенных вторыми концами с механическими, например эксцентриковыми, вибровозбудителями, имеющими сдвиг колебаний по фазе на 180° относительно друг друга 2.

Недостатком известного устройства для волочения является трудность заправки металла в две установленные последовательно по хоДу волочения волоки, которые жестко закреплены на концах рычагов. Наличие двух волок требует формирования остреного конца металла значительной длины, особенно при реализации процесса волочения в режиме гидродинамического трения, предусматривающего использован ие сборного волочильного инструмента. Этот инструмент имеет увеличенные габариты в направлении волочения.

Особые трудности вызывает процесс заправки в волоки проволоки из тугоплавких металлов. Формирование заправочного конца проволоки из тугоплавких металлов методами обработки давлением .совпровождается расслоением металла. Это вынуждает формировать заправочный конец проволоки методом стравливания. Однако длина такого остреного конца является недостаточной для заправки в две последовательно по ходу процесса волочения установленные волоки.

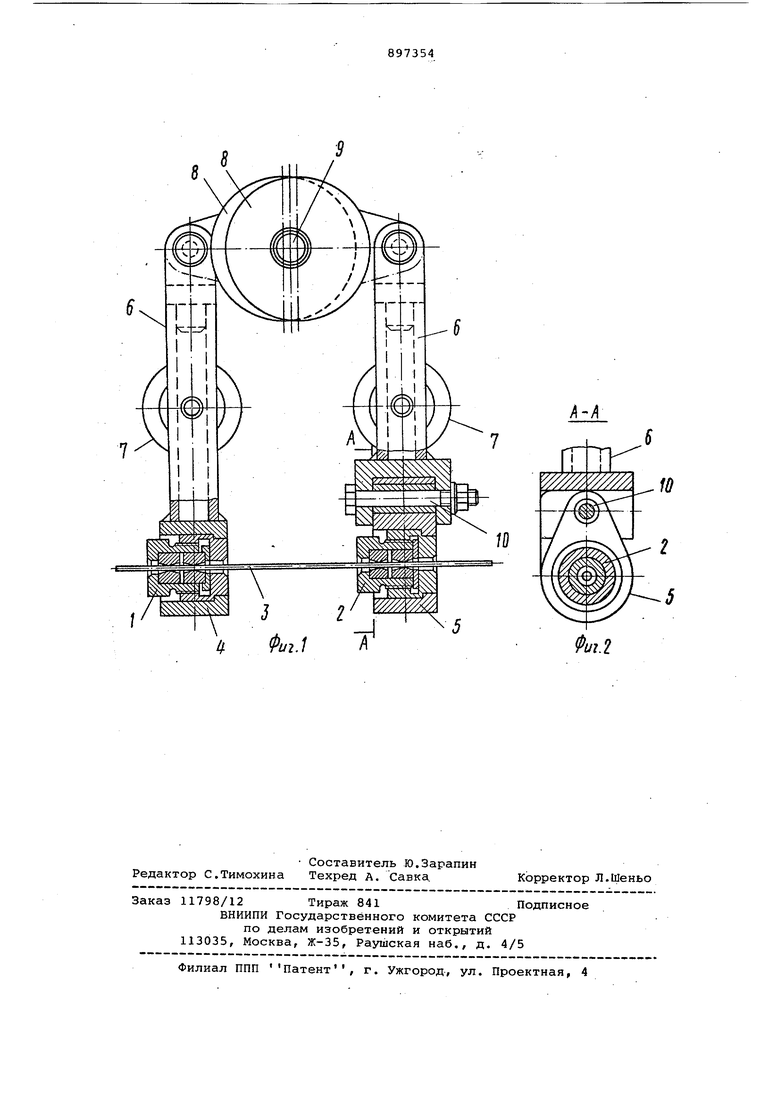

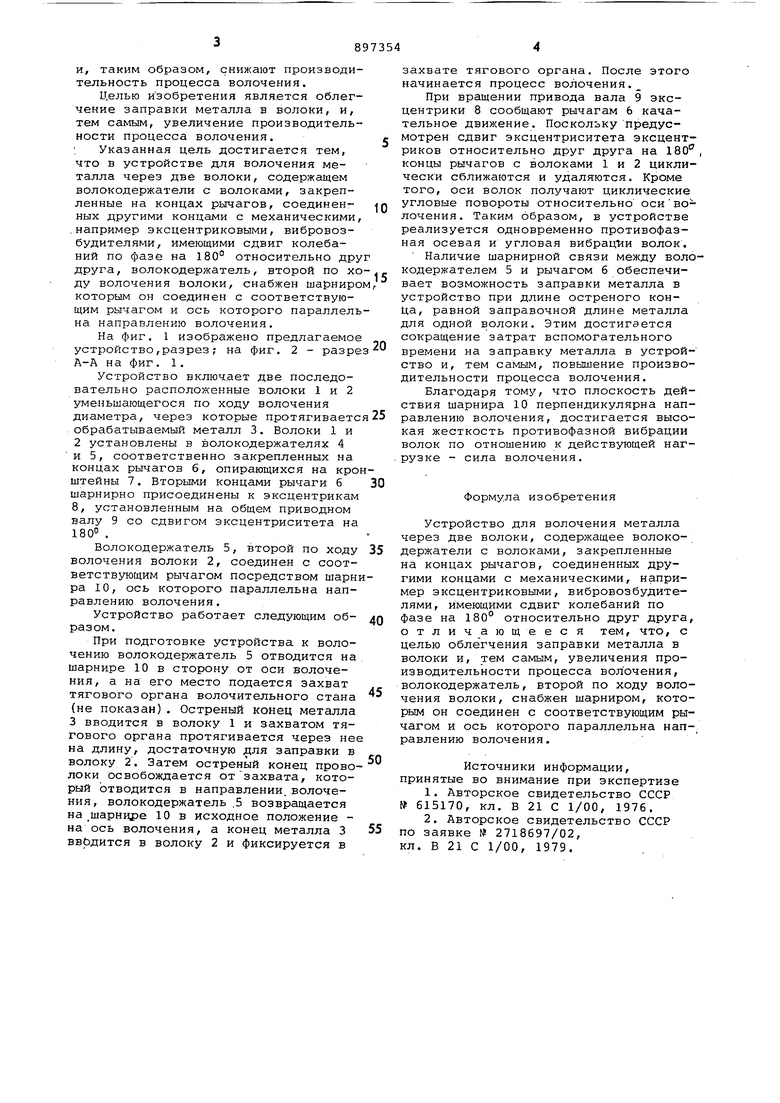

Перечисленные недостатки увеличивают долю вспомогательного времени, идущего ,на заправку металла в волоки и, таким образом, снижают производительность процесса волочения. Целью изобретения явля.ется облегчение заправки металла в волоки, и, тем самым, увеличение производительности процесса волочения. Указанная цель достигается тем, что в устройстве для волочения металла через две волоки, содержащем волокодержатели с волоками, закрепленные на концах рычагов, соединенных другими концами с механическими .например эксцентриковыми, вибровозбудителями, имеющими сдвиг колебаний по фазе на 180° относительно дру друга, волокодержатель, второй по хо ду волочения волоки, снабжен шарниро которым он соединен с соответствующим рычагом и ось которого параллель на направлению волочения. На фиг. 1 изображено предлагаемое ycTpoficTBO,разрез; на фиг. 2 - разре А-А на фиг. 1. Устройство включает две последовательно расположенные волоки 1 и 2 уменьшающегося по ходу волочения диаметра, через которые протягиваетс обрабатываемый металл 3. Волоки 1 и 2 установлены в волокодержателях 4 и 5, соответственно закрепленных на концах рычагов 6, опирающихся на кро штейны 7. Вторыми концами рычаги 6 шарнирно присоединены к эксцентрикам 8, установленным на общем приводном валу 9 со сдвигом эксцентриситета на 180° . Волокодержатель 5, второй по ходу волочения волоки 2, соединен с соответствующим рычагом посредством шарн ра 10, ось которого параллельна направлению волочения. Устройство работает следующим образом. При подготовке устройства к волочению волокодержатель 5 отводится на шарнире 10 в сторону от оси волочения, а на его место подается захват тягового органа волочительного стана (не показан). Остреный конец металла 3 вводится в волоку 1 и захватом тягового органа протягивается через не на длину, достаточную для заправки в волоку 2. Затем остреный конец прово локи Освобождается от захвата, который отводится в направлении, волочения, волокодержатель .5 возвращается на шарнире 10 в исходное положение на ось волочения, а конец металла 3 вводится в волоку 2 и фиксируется в захвате тягового органа. После этого начинается процесс волочения. При вращении привода вала 9 эксцентрики 8 сообщают рычагам 6 качательное движение. Поскольку предусмотрен сдвиг эксцентриситета эксцентриков относительно друг друга на , концы рычагов с волоками 1 и 2 циклически сближаются и удаляются. Кроме того, оси волок получают циклические угловые повороты относительно осиволочения. Таким образом, в устройстве реализуется одновременно противофазная осевая и угловая вибрацИи волок. Наличие шарнирной связи между волокодержателем 5 и рычагом 6 обеспечивает возможность заправки металла в устройство при длине остреного конца, равной заправочной длине металла для одной волоки. Этим достигается сокращение затрат вспомогательного времени на заправку металла в устройство и, тем самым, повышение производительности процесса волочения. Благодаря тому, что плоскость действия шарнира 10 перпендикулярна направлению волочения, достигается высокая жесткость противофазной вибрации волок по отношению к действующей нагрузке - сила волочения. Формула изобретения Устройство для волочения металла через две волоки, содержащее волокодержатели с волоками, закрепленные на концах рычагов, соединенных другими концами с механическими, например эксцентриковь1ми, вибровозбудителями, имеющими сдвиг колебаний по фазе на 180° относительно друг друга, отличающееся тем, что, с целью облегчения заправки металла в волоки и, тем самым, увеличения производительности процесса волочения, волокодержатель, второй по ходу волочения волоки, снабжен шарниром, которым он соединен с соответствующим рычагом и ось которого параллельна направлению волочения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 615170, кл. В 21 С 1/00, 1976. 2.Авторское свидетельство СССР по заявке № 2718697/02, кл. В 21 С 1/00, 1979. ff. h-f

Авторы

Даты

1982-01-15—Публикация

1980-03-27—Подача