1

Изобретение предназначено длй использования в станках для суперфинешной обработки, например беговых дорожек колец подшипников качения.

Известна головка для суперфиниширования деталей, содержащая корпус, несущий гидроцилиндр прижатия инструмента к детали и салазки с держателем инструмента, на которых закреплен упругий элемент, установленный с возможностью взаимодействия своей средней частью с гидроцилиндром 1.

Иедостаток известной головки заключается в том, что она не обеспечивает изменения в щироких пределах усилия прижима инструмента к детали, что необходимо при обработке деталей различного типоразмера, что снижает технологические возможности головки.

Цель изобретения - расширение технологических возможностей головки путем обеспечения возможности изменения в широких пределах усилия прижатия. Это достигается тем, что салазки снабжены дополнительными опорами, расположенными симметрично относительно гидроцилиндра, а упругий элемент выполнен в виде пластинчатой пружины, концы которой закреплены на салазках, при этом пружина установлена с возможностью взаимодействия с дополнительными опорами.

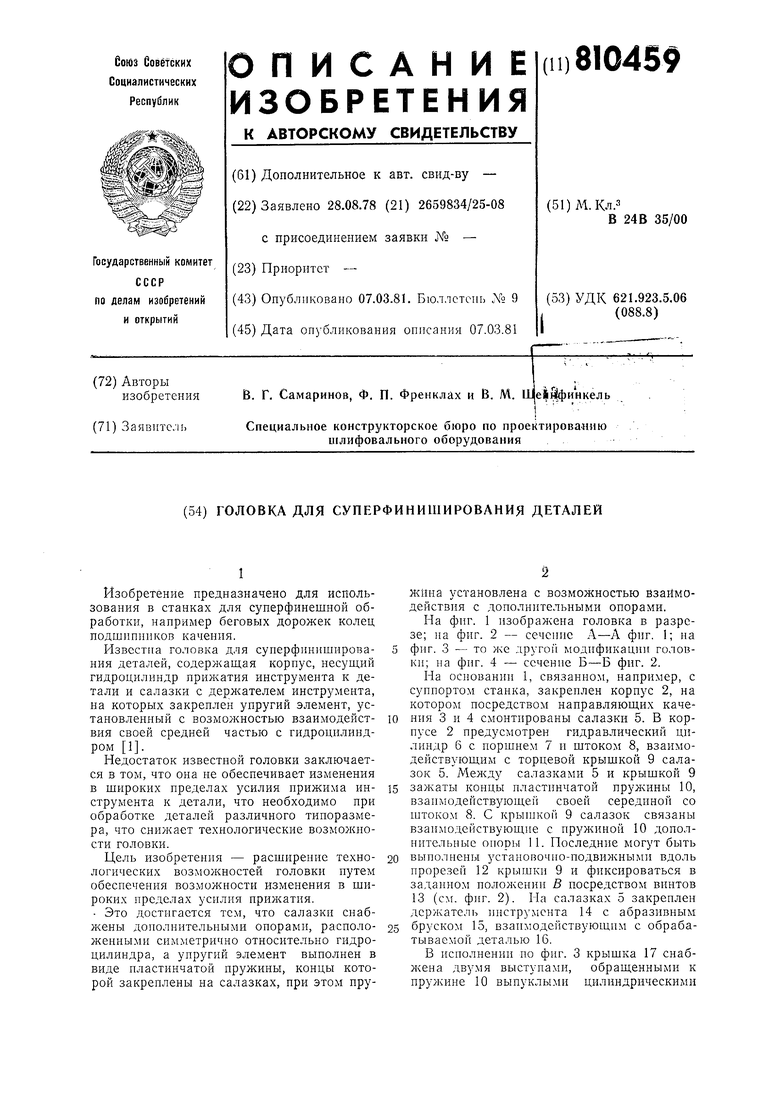

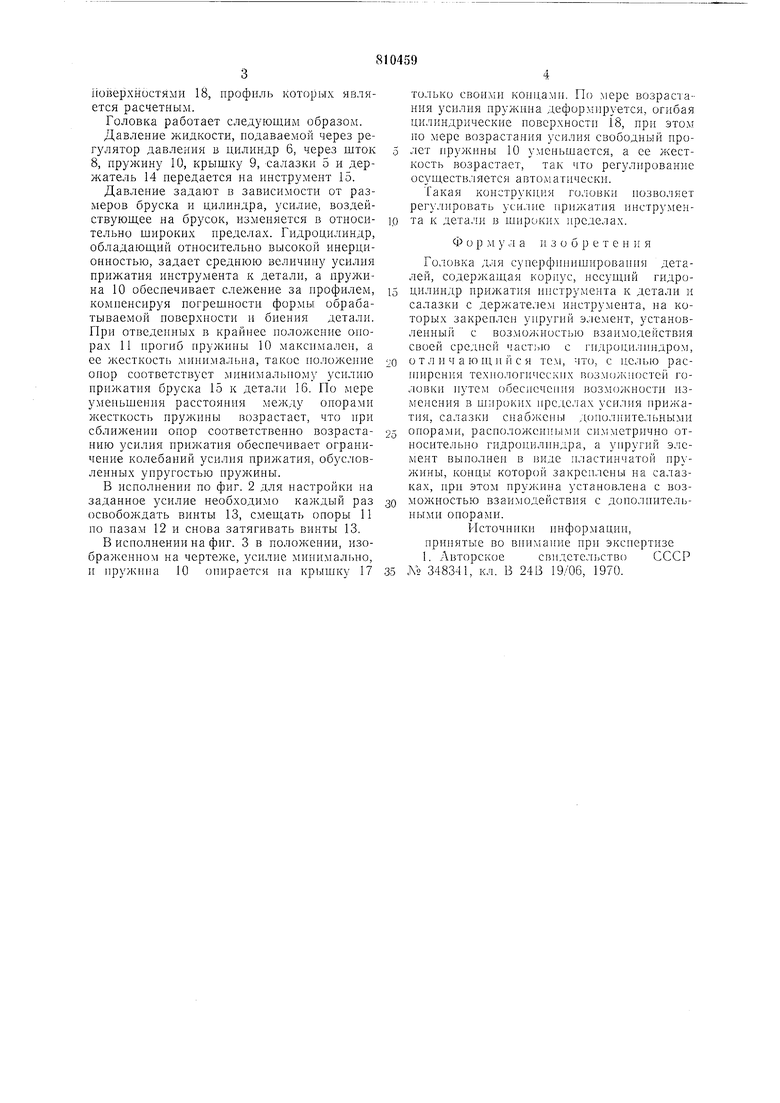

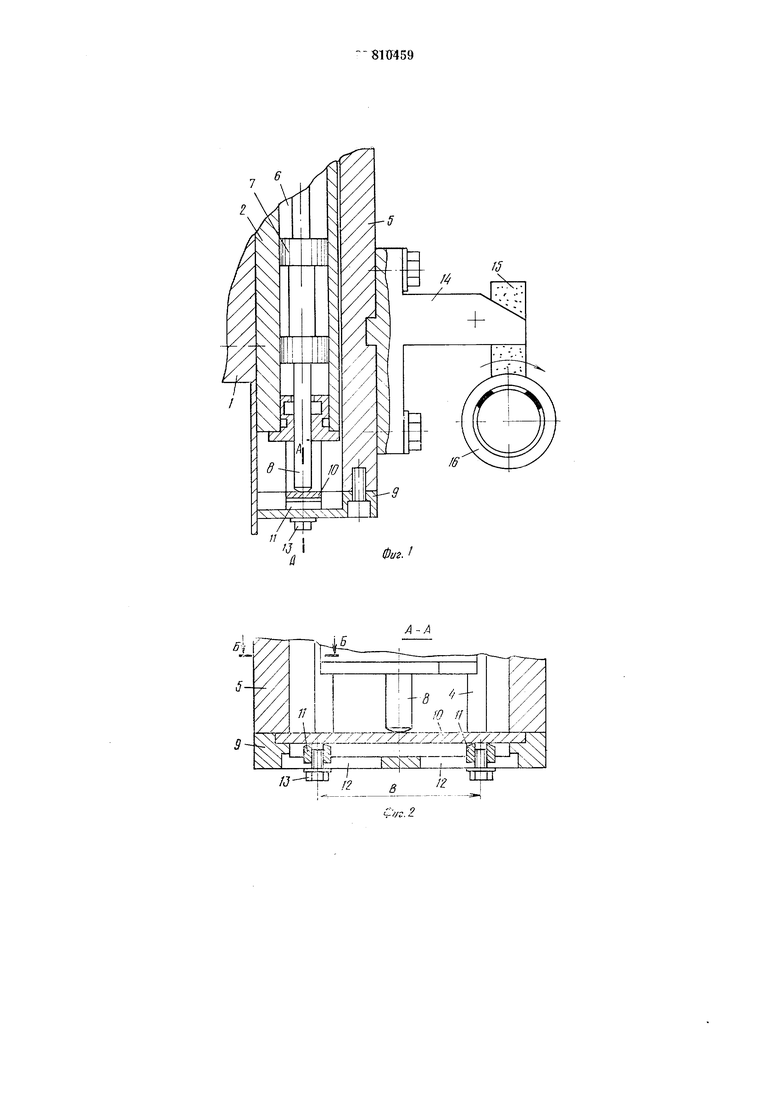

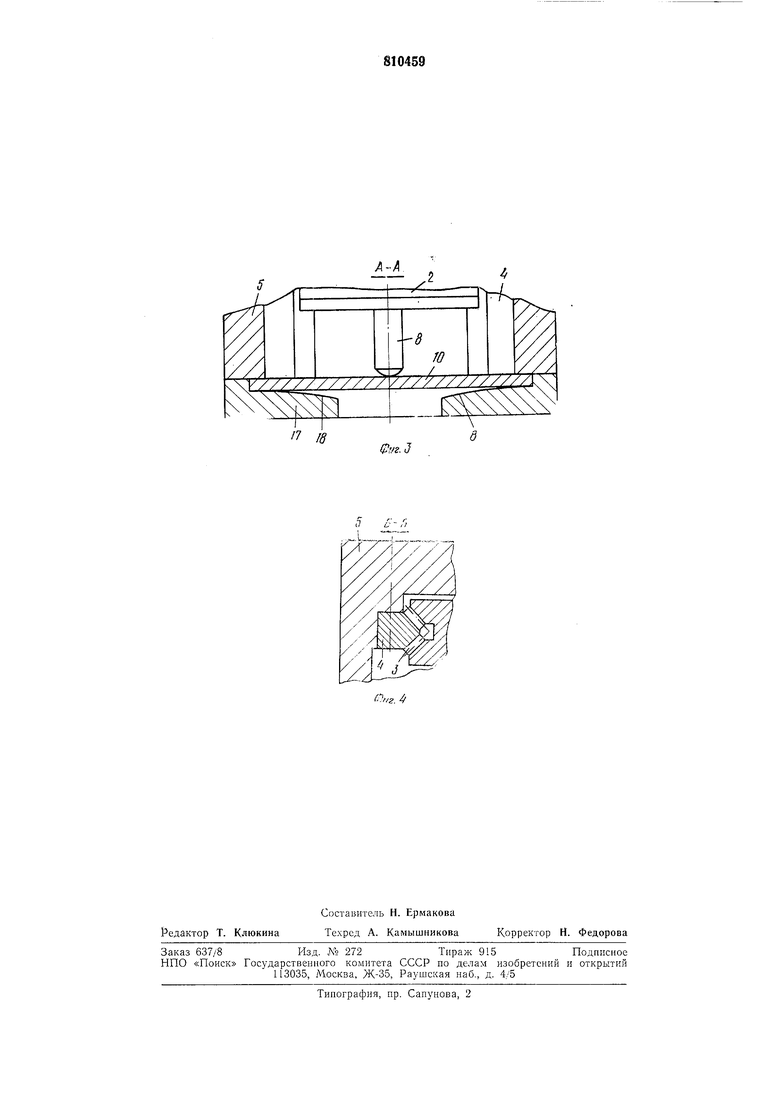

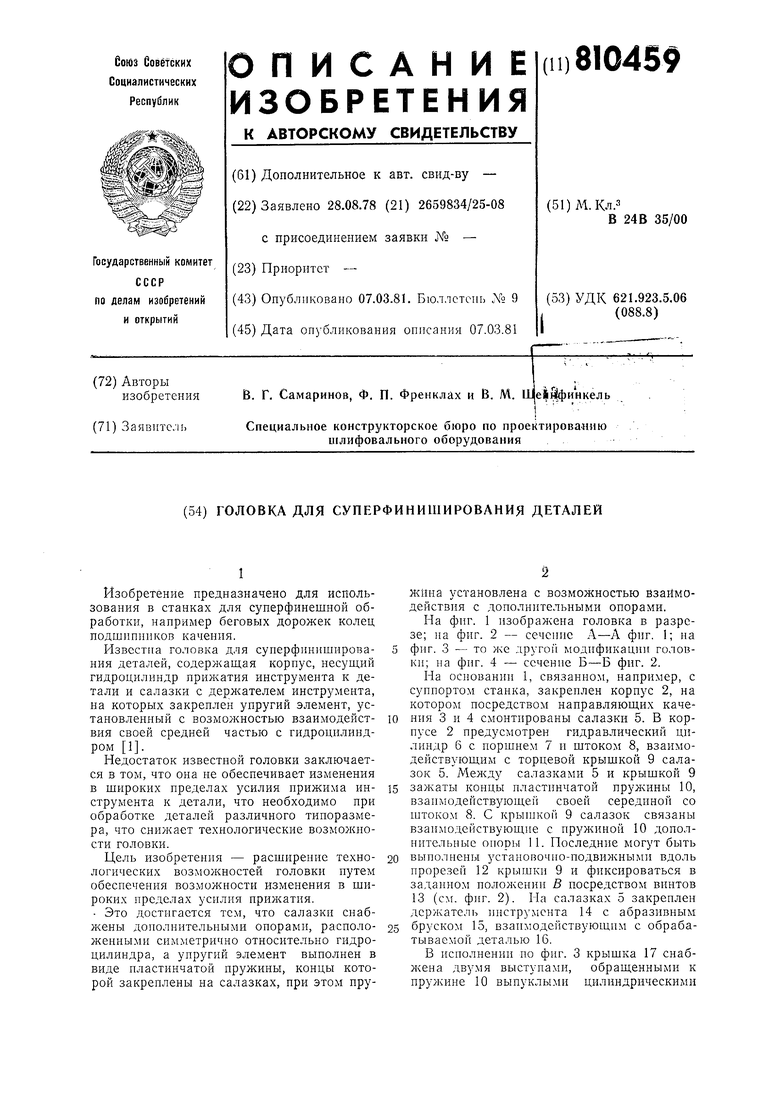

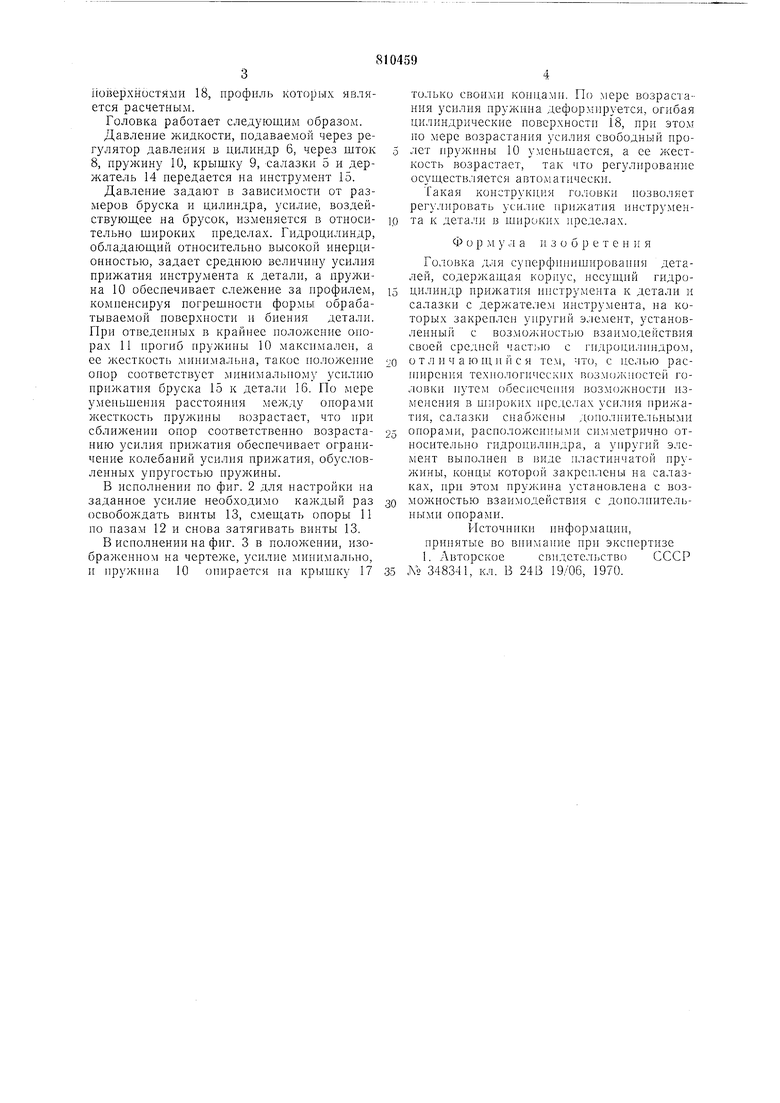

Иа фиг. 1 изображена головка в разрезе; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - то же другой модификации головки; на фиг. 4 - сечение Б-Б фиг. 2.

Иа основании 1, связанном, например, с суппортом станка, закреплен Kopnjc 2, на котором посредством направляющих качения 3 и 4 смонтированы салазки 5. В корпусе 2 предусмотрен гидравлический цилиндр 6 с поршнем 7 и штоком 8, взаимодействующим с торцевой крышкой 9 салазок 5. Меладу салазками 5 и крышкой 9

зажаты концы пластинчатой пружины 10, взаимодействующей своей серединой со штоком 8. С крышкой 9 салазок связаны взаимодействующие с пружиной 10 дополнительные опоры И. Последние могут быть

выполнены установочно-подвижными вдоль прорезей 12 крыщки 9 и фиксироваться в заданном полол ении В посредством винтов 13 (см. фиг. 2). На салазках 5 закреплен держатель инструмента 14 с абразивным

бруском 15, взаимодействующим с обрабатываемой деталью 16.

В исполнении по фиг. 3 крыщка 17 снабл ;ена двумя выступами, обращенными к 10 выиуклыми цилиндрическими

поверхностями 18, профиль которых является расчетным.

Головка работает следующим образом.

Давление жидкости, подаваемой через регулятор давления в цилиндр 6, через шток 8, 10, крышку 9, салазки 5 и держатель 14 передается на инструмент 15.

Давление задают в зависимости от размеров бруска и цилиндра, усилие, воздействующее на брусок, изменяется в относительно широких пределах. Гидроцилиндр, обладающий относительно высокой инерционностью, задает среднюю величину усилия прижатия инструмента к детали, а пружина 10 обеспечивает слежение за профилем, компенсируя погрешности формы обрабатываемой поверхности и биения детали. При отведенных в крайнее положение опорах 11 прогиб пружины 10 максимален, а ее жесткость минимальна, такое положение опор соответствует минимальному усилию прижатия бруска 15 к детали 16. По мере уменьшения расстояния между опорами жесткость пружины возрастает, что при сближении опор соответственно возрастанию усилия прижатия обеспечивает ограничение колебаний усилия прижатия, обусловленных упругостью пружины.

В исполнении по фиг. 2 для настройки на заданное усилие необходимо каждый раз освобождать винты 13, смещать опоры 11 по пазам 12 и снова затягивать винты 13.

В исполнении на фиг. 3 в положении, изображенном на чертеже, усилие минимально, и пружина 10 онирается на крышку 17

только своими концами. По мере возрастания усилия пружина деформируется, огибая цилиндрические поверхности 18, при этом по мере возрастания усилия свободный пролет пружины 10 уменьшается, а ее жесткость возрастает, так что регулирование осуществляется автоматически.

Такая конструкция головки позволяет регулировать усилие прижатия инструмента к детали в широких пределах.

Формула изобретения

Головка для суперфиниширования деталей, содержащая корпус, несущий гидроцилиндр прижатия инструмента к детали и салазки с держателем инструмента, на которых закреплен упругий элемент, установленный с воз.можностью взаимодействия своей средней частью с гидроцилиндром,

отличающийся тем, что, с целью расширения технологических возможностей головки путем обеспечения возмол-сности изменения в широких пределах усилия прижатия, салазки снабл ены дополнительными

опорами, распололсенными симметрично относительно гидроцилиндра, а упругий элемент выполнен в виде пластинчатой прул ины, концы которой закреплены на салазках, при этом пружина установлена с возмол ностью взаимодействия с дополнительными опорами.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

JMb 348341, кл. В 24В 19/06, 1970.

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфиниширования дорожек качения колец подшипников | 1977 |

|

SU707782A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ДЕТАЛИ С КРИВОЛИНЕЙНОЙ ОБРАЗУЮЩЕЙ | 2004 |

|

RU2264282C1 |

| Головка для одновременной финишной обработки шейки и галтелей | 1976 |

|

SU616117A1 |

| Устройство для контроля перемещений держателя инструмента | 1975 |

|

SU551157A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 2002 |

|

RU2225785C1 |

| Станок для обработки изделий криволинейной формы | 1974 |

|

SU679376A1 |

| Головка для одновременной финишной обработки шейки и галтелей вала | 1982 |

|

SU1060441A2 |

| ГОЛОВКА ДЛЯ ОДНОВРЕМЕННОЙ ФИНИШНОЙ ОБРАБОТКИ ШЕЙКИ И ГАЛТЕЛЕЙ ВАЛА | 1973 |

|

SU383577A1 |

| Устройство для электрохимических процессов нанесения и съема металла | 1981 |

|

SU952501A1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

А-А

П 18

Фиг.З

Авторы

Даты

1981-03-07—Публикация

1978-08-28—Подача