1

Изобретение относится к переносным моторным инструментам, применяемым для валки, раскряжевки и других работ в лесной и деревообрабатывающей промышленности.

Известна переносная моторная пила, включающая корпус, двигатель, пильный аппарат, раму с рукоятками управления и упругие элементь 1 .

Наиболее близким решением из известных является переносная моторная пила, включающая корпус, пильный аппарат, секционную раму с рукоятками управления, секции которой соединены между собой через упругие элементы, и бензобак 2.

Недостатком известных конструкщш является высокий уровень вибрации на рукоятках управления.

Целью изобретения является снижение вибршши на рукоятках управления.

Достигается это тем, что пила снабжена регулируемыми амортизаторами, каждый из которых установлен на корпусе пилы и связан с соответствующим упругим элементом. Кроме того, амортизаторы могут быть установлены

внутри корпуса пилы, а каждый упругий элемент снабжен запрессованными в него шпильками для соединения с секциями рамы и амортизатором.

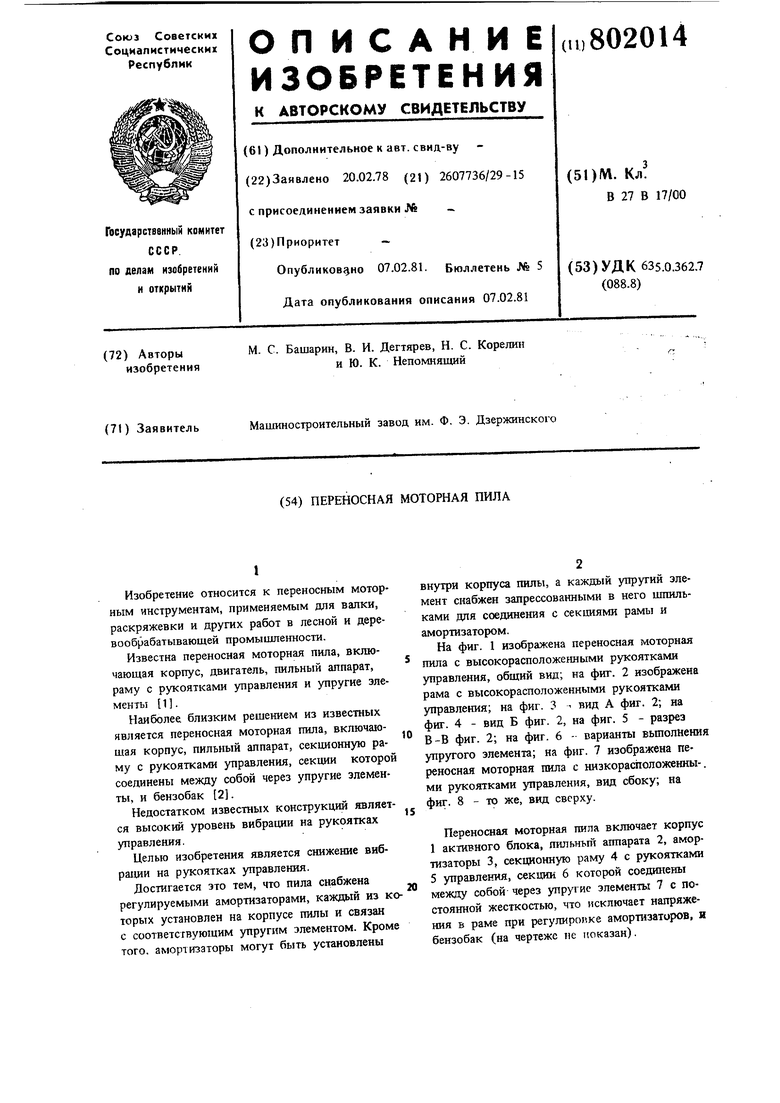

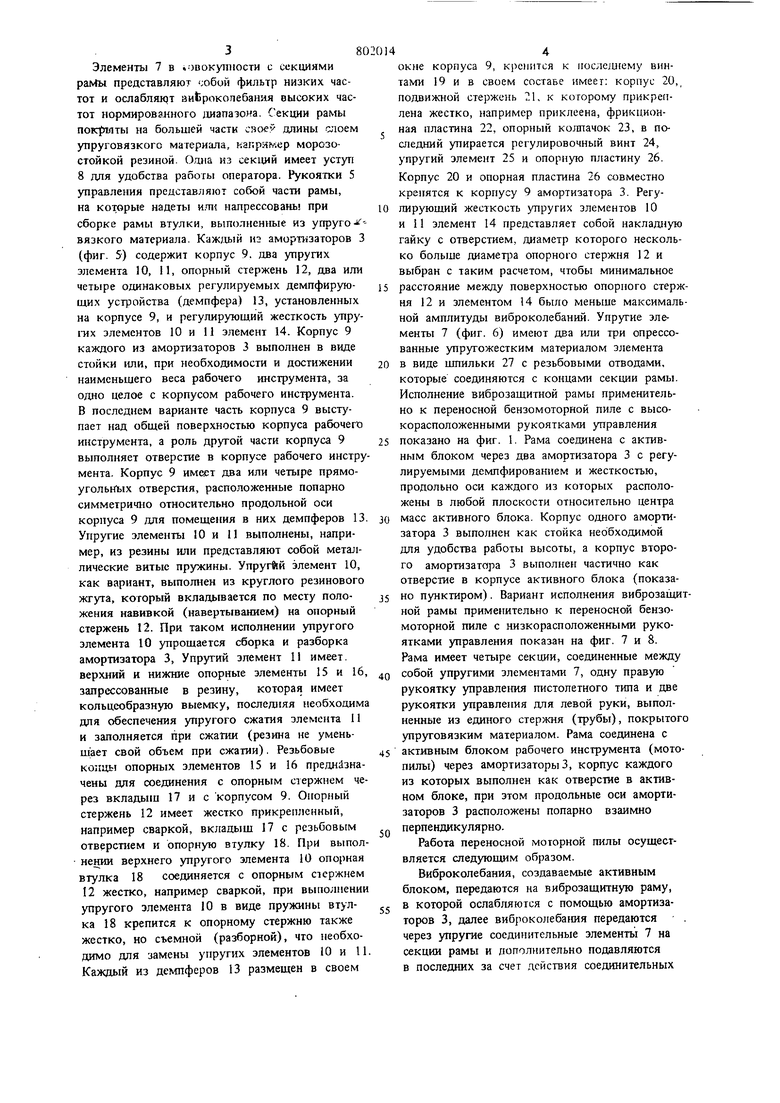

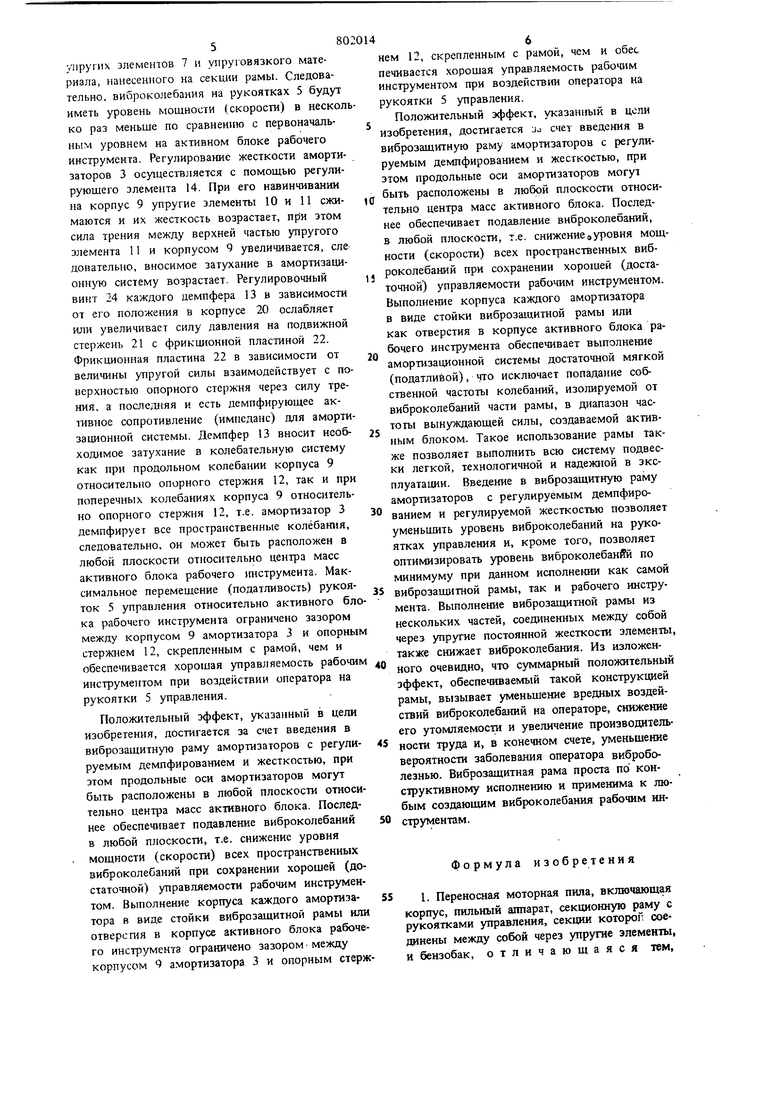

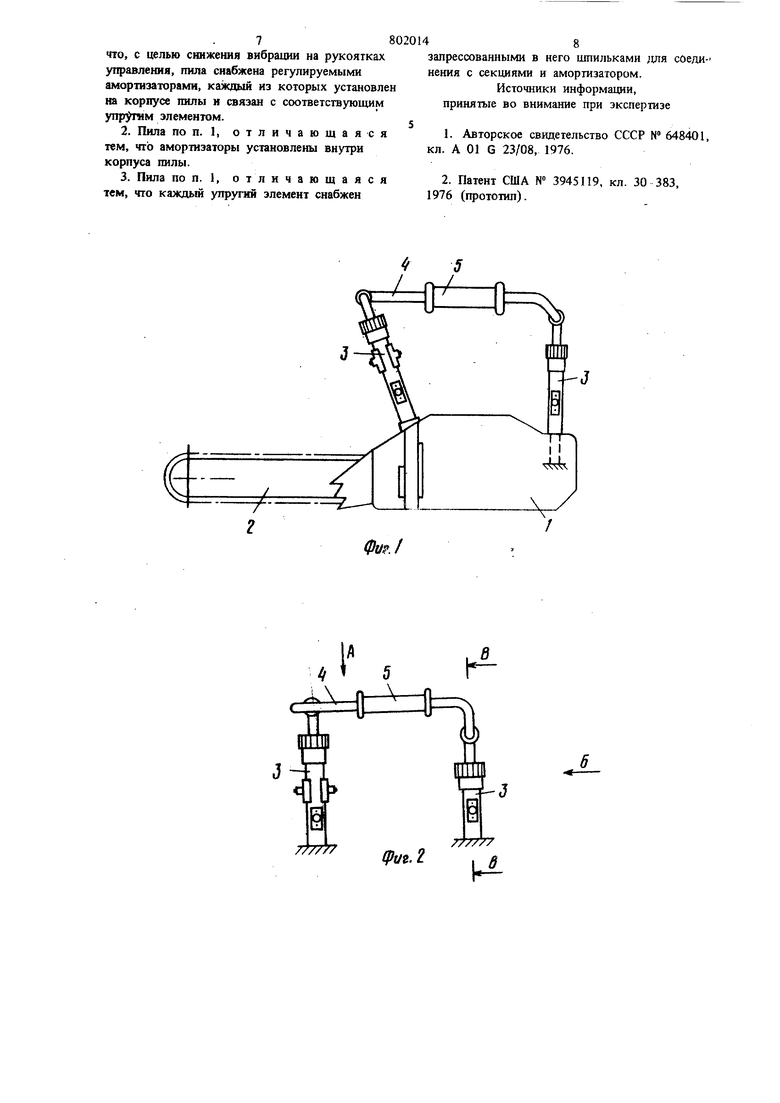

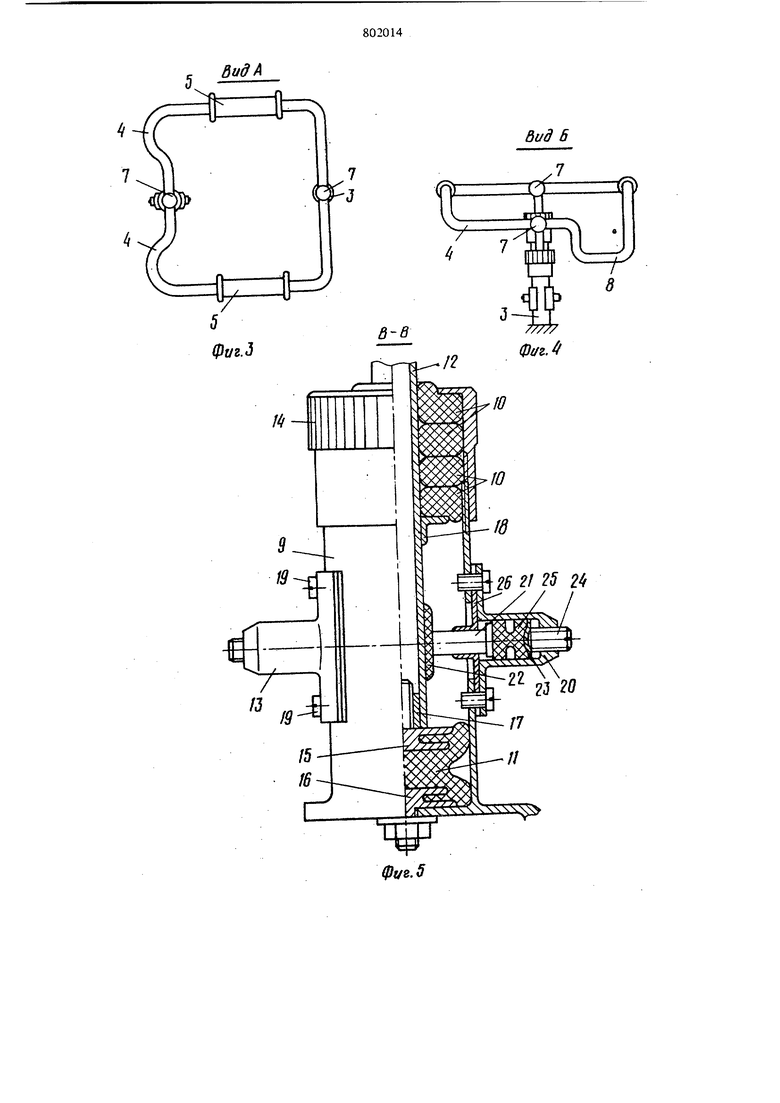

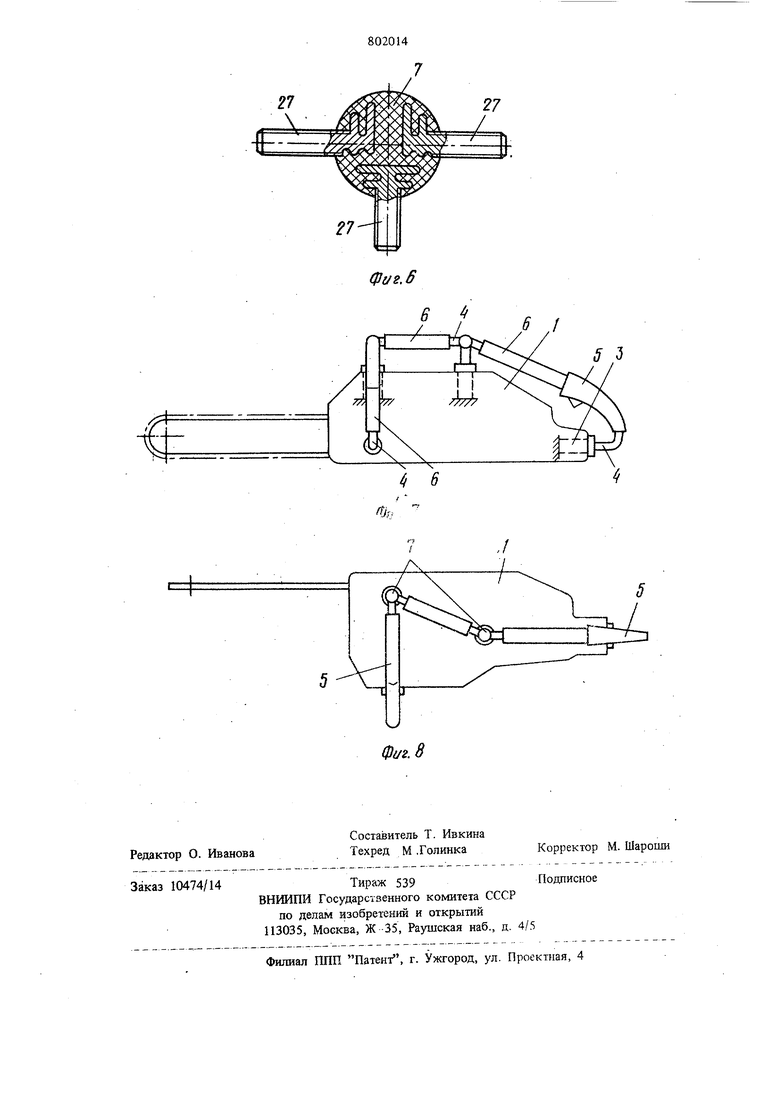

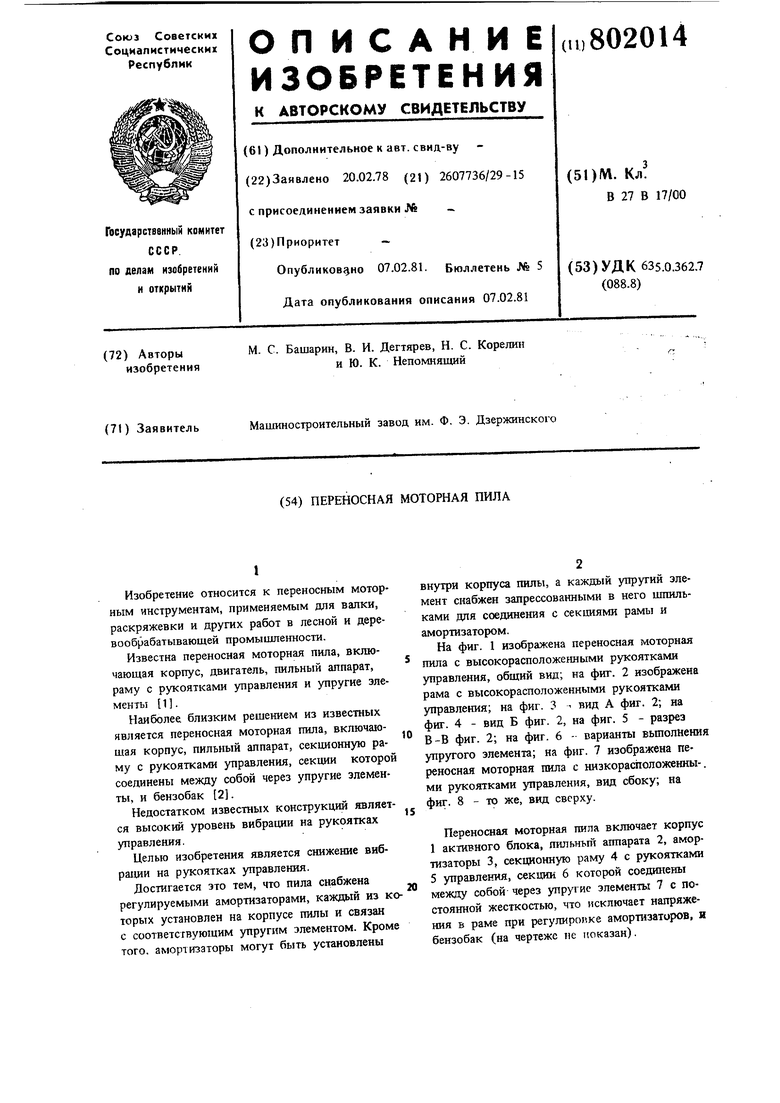

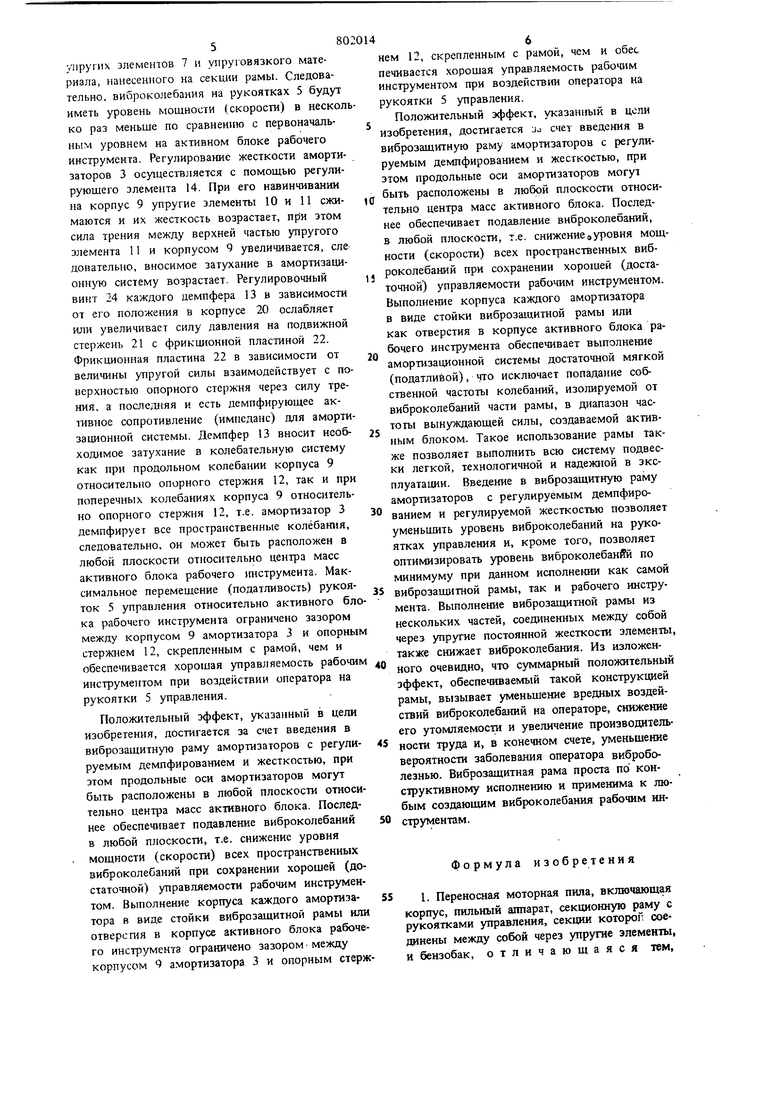

На фиг. 1 изображена переносная моторная пила с высокорасположенными рукоятками управления, общий вид; на фиг. 2 изображена рама с высокорасположенными рукоятками управления; на фиг. 3 вид А фиг. 2; на фиг. 4 - вид Б фиг. 2, на фиг. 5 - разрез В-В фиг. 2; на фиг. 6 - варианты вьшолнения упругого элемента; на фиг. 7 изображена переносная моторная пила с низкорасположенны-. ми рукоятками управления, вид сбоку; на фиг. 8 - то же, вид сверху.

Переносная моторная тшла включает корпус 1 активного блока, пильнъп аппарата 2, амортизаторы 3, секционную раму 4 с рукоятками 5 управления, секции б которой соединены между собой- через ynpyiHc элементы 7 с постоянной жесткостью, что исключает напряжения в раме при регулирс) амортизаторов, и бензобак (на чертеже не показан). 38 Элементы 7 в совокупности с секциями раМы представляют ;обой фильтр низких частот и ослаблшят aHtpoKOneGanHH высоких частот иормировалного диапазона. Секции рамы порфиты на большей части сяоеу длины слоем упруговязкого материала, например морозостойкой резиной. Одна из секций имеет уступ 8 для удобства работы оператора. Рукоятки 5 управления представляют собой части рамы, на которые надеты и.т1{ напрессованы при сборке рамы втулки, выполненные из упруго-i вязкого материала. Каждый из амортизаторов 3 (фиг. 5) содержит корпус 9. два упругих элемента 10, 11, опорный стержень 12, два и.гти четыре одинаковых регулируемых демпфирующих устройства (демпфера) 13, установленных на корпусе 9, и регулирующий жесткость упругих элементов 10 и 11 элемент 14. Корпус 9 каждого из амортизаторов 3 выполнен в виде стойки или, при необходимости и достижении наименьшего веса рабочего инструмента, за одно целое с корпусом рабочего инструмента. В последнем варианте часть корпуса 9 выступает над общей поверхностью корпуса рабочего инструмента, а роль другой части корпуса 9 выполняет отверстие в корпусе рабочего инстру мента. Корпус 9 имеет два или четыре прямоугольнь1х отверстия, расположенные попарно симметрично относительно продольной оси корпуса 9 для помещения в них демпферов 13 Упругие элементы 10 и II выполнены, например, из резины или представляют собой металлические витые пружины. Упругий элемент 10, как вариант, выполнен из круглого резинового жгута, который вкладывается по месту положения навивкой (навертыванием) на опорный стержень 12. При таком исполнении упругого элемента 10 упрощается сборка и разборка амортизатора 3, Упругий элемент II имеет, верхний и нижние опорные элементы 15 и 16 запрессованные в резину, которая имеет кольцеобразную выемку, последняя необходима для обеспечения упругого сжатия элемента 11 и заполняется при сжатии (резина не уменьшает свой объем при сжатии). Резьбовые концы опорных элементов 15 и 16 преднйзначены для соединения с опорным стержнем через вкладьпа 17 и с корпусом 9. Опорный стержень 12 имеет жестко прикрепленный, например сваркой, вкладыш 17 с резьбовым отверстием и опорную втулку 18. При выпол нении верхнего упругого элемента 10 опорная втулка 18 соединяется с опорным стержнем 12 жестко, например сваркой, при выполнении упругого элемента 10 в виде пружины втулка 18 крепится к опорному стержню также жестко, но съемной (разборной), что необходимо для замены упругих элементов 10 и 11 Каждый из демпферов 13 размещен в своем окне корпуса 9, К1)еинтся к iiocJiejuieMy винтами 19 и в своем составе имеет: корпус 20,, подвижтюй стержень Г.1, к которому прикреплена жестко, например приклеена, фрикционная пластина 22, опорный ко.шачок 23, в последний упирается регулировочный винт 24, упругий элемент 25 и опорную пластину 26. Корпус 20 и опорная пластина 26 совместно крепятся к корпусу 9 амортизатора 3. Регулирующий жесткость упругих элементов 10 и 11 элемент 14 представляет собой накладную гайку с отверстием, диаметр которого несколько больше диамет11а опорного стержня 12 и выбран с таким расчетом, чтобы минимальное расстояние между поверхностью опорного стержня 12 и элементом 14 было меньше максимальной амплитуды виброколебаний. Упругие элементы 7 (фиг. 6) имеют два или три опрессованные упругожестким материалом элемента в виде шпильки 27 с резьбовыми отводами, которые соединяются с концами секции рамы. Исполнение виброзащитной рамы применительно к переносной бензомоторной пиле с высокорасположенными рукоятками управления показано на фиг. 1. Рама соединена с активным блоком через два амортизатора 3 с регулируемыми демпфированием и жесткостью, продольно оси каждого из которых расположены в любой плоскости относительно центра масс активного блока. Корпус одного амортизатора 3 выполнен как стойка необходимой для удобства работы высоты, а корпус второго амортизатора 3 выполнен частично как отверстие в корпусе активного блока (показано пунктиром). Вариант исполнения виброза1дитной рамы применительно к переносной бензомоторной пиле с низкорасположенными рукоятками управления показан на фиг. 7 и S. Рама имеет четыре секции, соединенные между собой упругими элементами 7, одну правую рукоятку управле1тя пистолетного типа и две рукоятки управления для левой руки, выполненные из единого стержня (трубы), покрытого упрутовязким материалом. Рама соединена с активным блоком рабочего инструмента (мотопилы) через амортизаторы 3, корпус каждого из которых выполнен как отверстие в активном блоке, при этом продольные оси амортизаторов 3 расположены попарно взаимно перпендикулярно. Работа переносной моторной пилы осуществляется следующим образом. Виброколебания, создаваемые активным блоком, передаются на виброзащитную раму, в которой ослабляются с помощью амортизаторов 3, далее виброколебания передаются . через упругие соединительные элементы 7 на секции рамы и дополнительно подавляются в последних за счет действия соединительных 58 упругих элементов 7 и уяруговязкого материала, нанесенного на секции рамы. Следовательно, виброколебания на рукоятках 5 будут иметь уровень мощности (скорости) в нескол ко раз меньше по сравнению с первоначальным уровнем на активном блоке рабочего инструмента. Регулирование жесткости амортизаторов 3 осуществляется с помощью регулирующего элемента 14. При его навинчивании на корпус 9 упругие элементы 10 и 11 ежимаются и их жесткость возрастает, при этом сила трения между верхней частью упругого элемента 11 и корпусом 9 увеличивается, еле дователыю, вносимое затухание в амортизациOHHjTo систему возрастает. Регулировочный винт 24 каждого демпфера 13 в зависимости от его положе1тия в корпусе 20 ослабляет или увеличивает силу давления на подвижной стержень 21 с фрикционной пластиной 22. Фрикционная пластина 22 в зависимости от величины упругой силы взаимодействует с поверхностью опорного стержня через силу трения, а последняя и есть демпфирующее активное сопротивление (импеданс) для амортизационной системы. Демпфер 13 вносит необходимое затухание в колебательную систему как при продольном колебании корпуса 9 относительно опорного стержня 12, так и при поперечных колебаниях корпуса 9 относительно опорного стержня 12, т.е. амортизатор 3 демпфирует все пространственные колебания, следовательно, он может быть расположен в любой плоскости относительно центра масс активного блока рабочего инструмента. Максимальное перемещение (податливость) рукояток 5 управления относительно активного бло ка рабочего инструмента ограничено зазором между корпусом 9 амортизатора 3 и опорным стержнем 12, скрепленным с рамой, чем и обеспечивается хорошая управляемость рабочим инструментом при воздействии оператора на рукоятки 5 управления. Положительный эффект, указанный в цели изобретения, достигается за счет введения в виброзащитную раму амортизаторов с регулируемым демпфированием и жесткостью, при этом продольные оси амортизаторов могут быть расположены в любой плоскости относительно центра масс активного блока. Последнее обеспечивает подавление виброколебаний в любой плоскости, т.е. снижение уровня мощности (скорости) всех пространственных виброколебаний при сохранении хорощей (достаточной) управляемости рабочим инструментом. Выполнение корпуса каждого амортизатора в виде стойки виброзащитной рамы или отверстия в корпусе активного блока рабочего инструмента ограничено зазором- между корпусом 9 амортизатора 3 и опорным стерж нем 12, скрепленным с рамой, чем и обес печивается хорошая управляемость рабочим инструментом при воздействии оператора на рукоятки 5 управления. Положительный эффект, указанный в цели изобретения, достигается зо счет введения в виброзащитную раму амортизаторов с регулируемым демпфированием и жесткостью, при этом продольные оси амортизаторов могут быть расположены в любой плоскости относительно центра масс активного блока. Последнее обеспечивает подавление внброколебаний, в любой плоскости, т.е. снижение а уровня мощности (скорости) всех пространственных виброколебаний при сохранении хорошей (достаточной) управляемости рабочим инструментом. Выполнение корпуса каждого амортизатора в виде стойки виброзащитной рамы или как отверстия в корпусе активного блока рабочего инструмента обеспечивает выполнение амортизационной системы достаточной мягкой (податливой), что исключает попадание собственной частоты колебаний, изолируемой от виброколебаний части рамы, в диапазон частоты вынуждающей силы, создаваемой активным блоком. Такое использование рамы также позволяет выполнить всю систему подвески легкой, технологичной и надежной в эксплуатации. Введение в виброзащитную раму амортизаторов с регулируемым демпфированием и регулируемой жесткостью позволяет уменьшить уровень виброколебаний на рукоятках управления и, кроме того, позволяет оптимизировать уровень виброколебанЙй по минимуму при данном исполнении как самой виброзащитной рамы, так и рабочего инструмента. Выполнение виброзащнтной рамы из нескольких частей, соединенных между собой через упругие постоянной жесткости элементы, также снижает виброколебания. Из изложенного очевидно, что суммарный положительный эффект, обеспечиваемый такой конструкцией рамы, вызывает уменьшение вредных воздействий виброкопебаний на операторе, снижение его утомляемости и увеличение производительности труда и, в конечном счете, уменьшение вероятности заболевания оператора виброболезнью. Виброзащитная рама проста по конструктивному исполнению н применима к любым создающим виброколебания рабочим инструментам. Формула изобретения 1. Переносная моторная пкла, включающая корпус, пильный аппарат, секционную раму с рукоятками управления, секции которой соединены между собой через упругие элементы, и бензобак, отличающаяся тем.

что, с целью снижения вибрации на рукоятках управления, пила снабжена регулируемыми амортизаторами, каждый из которых установлен на корпусе пилы и связан с соответствующим упругам элементом.

2.Пила по п. 1, отличающаяся тем, что амортизаторы установлены внутри корпуса пилы.

3.Пила по п. 1, отличающаяся тем, что каждый упругий злемент снабжен

запрессованными в него шпильками для соединения с секциями и амортизатором. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 648401, кл. А 01 G 23/08, 1976.

2.Патент США № 3945119, кл. 30 383, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Переносная бензомоторная пила | 1978 |

|

SU791521A1 |

| Переносная бензомоторная цепная пила | 1981 |

|

SU992185A1 |

| Рама переносной моторной пилы | 1980 |

|

SU935271A1 |

| Преносная моторная цепная пила | 1981 |

|

SU984864A1 |

| Переносная моторная пила | 1983 |

|

SU1166998A1 |

| Переносная моторная пила | 1981 |

|

SU939188A1 |

| Переносная моторная пила | 1976 |

|

SU648402A1 |

| ПЕРЕНОСНАЯ МОТОРНАЯ ПИЛА | 2001 |

|

RU2184032C1 |

| Переносная моторная пила | 1980 |

|

SU939187A1 |

| ПЕРЕНОСНАЯ МОТОРНАЯ ПИЛА | 1972 |

|

SU419377A1 |

|л

« 5

, Q

ндид/(

фуг, 5 дид 6

21

27

27

Фик.6 6 6 ft 6 1

Фиг. 8

Авторы

Даты

1981-02-07—Публикация

1978-02-20—Подача