(54) ДВУХЪЯРУСНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

1

изобретение относится к устройствам конвейерного типа для изготовления железобетонных, преимущественно тяжелых ребристых изделий, и может быть использовано для производства строительных изделий разной конфигураций-панелей, изделий, формуемых в многоместных формах и других.

известна установка для изготовления железобетонных изделий, применяемая в линиях конвейерного типа и обеспечивающая сквозной проход форм-вагонеток через пост формования, содержащая форму-вагонетку, виброблоки горизонтально направленных колебаний, раму с упругими опорами, подъемно-опускное устройство и стационарные участки, причем рама выполнена в виде соединенных с виброблоками балок, параллельно которым размещены смонтированные на подъемно-опускном устройстве и на стационарных участках транспортные пути для перемещения форм 1.

Недостатками установки являются высокая стоимость подъемно-опускного устройства и строительно-монтажных работ, что позволяет использовать ее только в одноярусных конвейерных линиях.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является двухъярусный стан для

производства железобетонных изделий - стеновых панелей, содержащий установленные в технологической последовательности устройства для подготовки форм, формования с виброприводом, камеры тепловой

10 обработки, подъемник и снижатель с кареткой, формы-вагонетки, штанговый толкатель для перемещения последних 2.

Недостатками указанного стана являются высокая стоимость строительно-мон15 тажных работ, наличие формовочного поста с вертикально направленной вибрацией, для перемещения которого требуется глубокий приямок, значительная толщина перекрытия. Стоимость применяемого оборудования высока, что объясняется наличием

20 раздельных приводов для толкателя и досылателя.

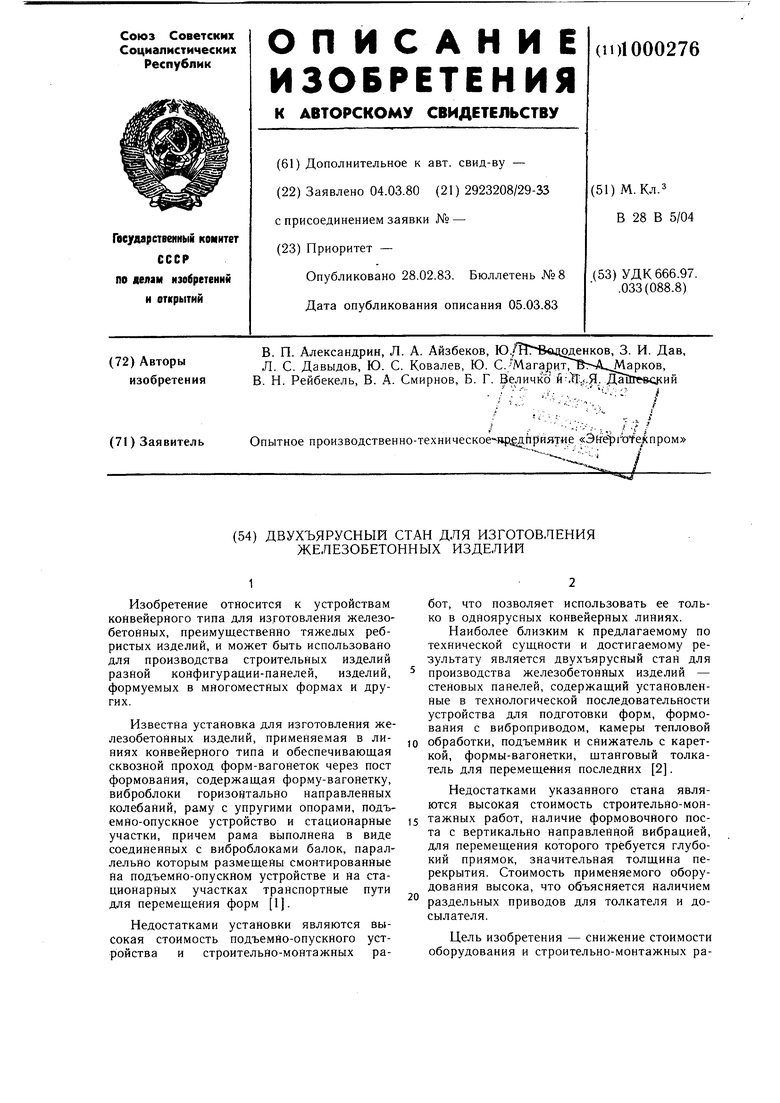

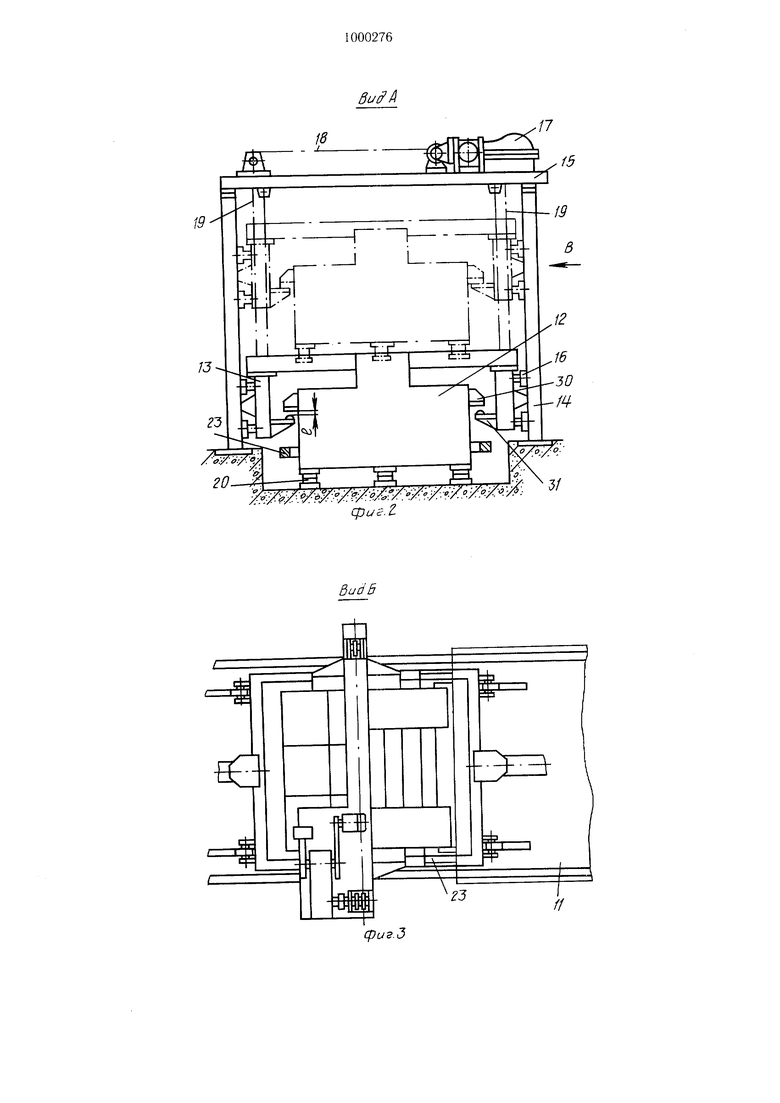

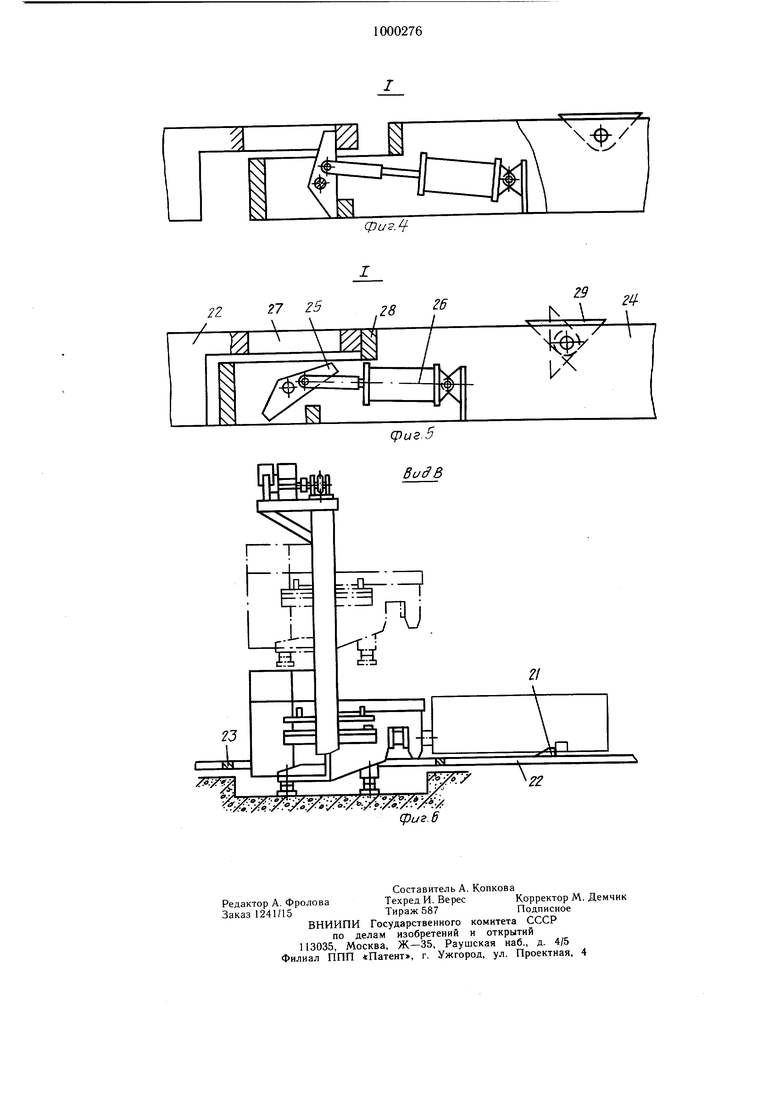

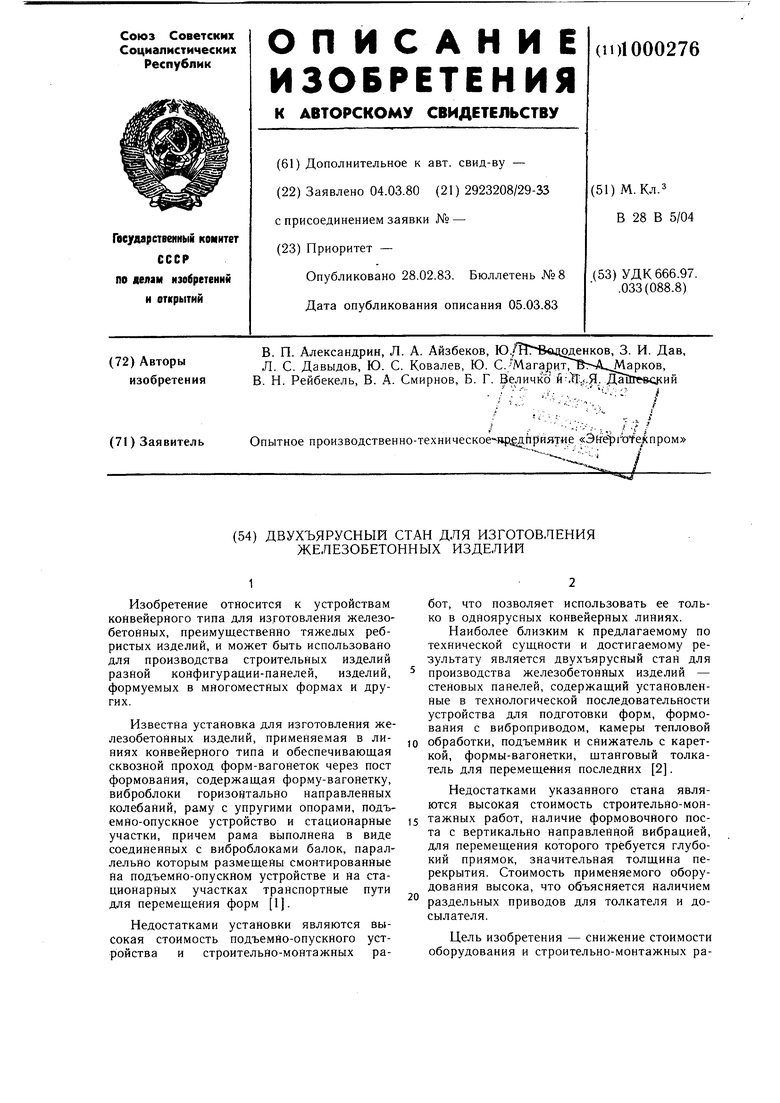

Цель изобретения - снижение стоимости оборудования и строительно-монтажных работ при обеспечении сквозного прохода форм и формования крупногабаритных изделий. Указанная цель достигается тем, что в двухъярусном стане для изготовления железобетонных изделий, содержащем установленные в технологической последовательности устройства для подготовки форм, формования с виброприводом, камеры тепловой обработки, подъемник и снижатель с кареткой, формы-вагонетки и штанговый толкатель для перемещения последних, устройство формования снабжено порталом с подъемно-опускной траверсой, имеющей упоры, вибропривод - кронштейнами, контактирующими с упорами, щтанговый толкатель снабжен рамкой, охватывающей вибропривод, и кинематически связан с кареткой снижателя, причем вибропривод выполнен горизонтально Направленного действия. Кинематическая связь толкателя с кареткой снижателя выполнена в виде смонтированных с отверстием в его концевой части, а неподвижный упор контактирует с торцом толкателя. На фиг. 1 изображен двухъярусный стан; общий вид; на фиг. 2 - вид по стрелке А на фиг. 1 (на пост формования); на фиг. 3 - вид по стрелке Б на фиг. 1 (на привод с охватывающей его рамой толкателя в плане); на фиг. 4 - узел I на фиг. 1 (взаимодействия каретки снижателя со штанговым толкателем, каретка показана в зацеплении толкателем); на фиг. 5 - то же, каретка снижателя и щтанговый толкатель в разъединенном положении; на фиг. 6 - вид по стрелке В на фиг. 2 (на пост формования, пунктиром показан вибропривод в момент прохода формы через пост формования). Двухъярусный стан для производства железобетонных изделий состоит из устройств подготовки форм 1, формования 2, бетоноукладчика 3, устройства 4 для затирки с бетоноукладчиком, камеры 5 предварительного подогрева изделий, снижателя 6, тоннельной камеры 7 тепловой обработки изделий проходного типа, подъемника 8, камеры 9 охлаждения изделий, распалубщика 10, форм-вагонеток 11. Формовочное устройство 2 состоит из вибропривода 12, поднимаемого посредством траверсы 13, установленной в направляющих 14 портала 15 на катках 16. На портале 15 размещен механизм подъема, связанный с траверсой посредством цепных передач 18 и 19. Для установки вибропривода в нижнем положении служат амортизаторы 20. Перемещение форм-вагонеток 11 по верхнему ярусу осуществляется посредством упоров 21, смонтированных шарнирно на щтанговом толкателе 22 и размещенных на нем с шагом, обеспечивающим необходимые для обслуживания промежутки между формами. Штанговый толкатель 22 в зоне формования выполнен в виде рамы 23, охватывающей вибропривод 12. Это обеспечивает размещение вибропривода 12 внутри нее в момент формования. Взаимодействие каретки 24 снижатодя 6 со щтанговым толкателем 22 осуществляется посредством подвижного упора 25, управляемого механизмом 26. Подвижный упор 25 размещен в отверстии 27 толкателя 22, расположенном в его концевой части. Обратный ход толкателя 22 осуществляется при помощи неподвижного упора 28 каретки 24 снижателя 6, контактирующего с торцом толкателя. Для проталкивания поезда из форм-вагонеток по нижнему ярусу служит упор 29, управляемый механизмом (не показан), аналогичным механизму 26. Взаимодействие вибропривода 12 с траверсой 13 осуществляется при помощи кронщтейнов 30 вибропривода 12 и упоров 31 траверсы 13. Двухъярусный стан для изготовления железобетонных изделий работает следующим образом. Формы-вагонетки 11 при помощи штангового толкателя 22 последовательно проходят технологические посты верхнего яруса от камеры 9 охлаждения изделий к распалубщику 10, гДе осуществляется распалубка изделия, от распалубщика 10 - к устройству 1 подготовки форм для бетонирования, где производится чистка, смазка и укладка арматурных каркасов, после чего форма-вагонетка 11 поступает к формовочному устройству 2, где при помощи бетоноукладчика 3 производится укладка бетонной смеси. В момент подачи форм-вагонетки 11 к формовочному устройству 2 вибропривод 12 находится в верхнем положении, а каретка 24 снижателя 6 находится в зацеплении со щтанговым толкателем 22 посредством управляемого упора 25, входящего в отверстие 27 толкателя, при этом рама 23 щтангового толкателя 22 находится вне зоны формования. Перед началом формования при помощи неподвижного упора 28 каретки снижателя 6 производится обратное движение (реверс), возвращающее раму штангового толкателя 22 в исходное положение, т. е. в зону формования. В момент совпадения осей рамы 23 щтангового толкателя 22 и вибропривода 12 последний опускается на амортизаторы 20 и входит в контакт с формой-вагонеткой 11, после чего происходит закрепление формы при помощи специального механизма (йе показан) относительно вибропривода и начинается укладка бетонной смеси. С целью исключения вибрационного воздействия На портал при формовании между упорами 31 траверсы 13 и кронщтейнами 30 вибропривода 12 имеется зазор I.

По окончании укладки бетонной смеси производится подъем вибропривода 12 при помощи механизма 17 подъема, размещенного на портале 15.

При подъеме траверсы 13 вибропривод 12 упорами 31 траверсы 13 снимается с амортизаторов 20 и поднимается, при этом траверса 13 перемещается в направляющих 14 портала 15 на катках 16 на высоту, необходимую для сквозного прохода форм через формовочный пост. Механизм 17 подъема осуществляет подъем траверсы с виброприводом посредством цепных передач 18 и 19.

После подъема вибропривода 12 осуществляется очередной рабочий ход штангового толкателя 22. При этом происходит дальнейшее перемещение формы от формовочного устройства 2 к раствороукладчику 4, где производится укладка утеплителя и заливка раствором. Затем форма-вагонетка 11 поступает в камеру предварительного подогрева изделий 6. Перемещение форм-вагонеток по верхнему ярусу заканчивается операцией перемещения формы-вагонетки 11 на снижатель 6.

В момент загрузки снижателя упор 25 утоплен при помощи механизма 26 с тем, чтобы не мешать перемещению форм-вагонеток 11 на снижатель 6.

После окончания транспортировки по верхнему ярусу осуществляется опускание снижателя 6 и подъемника 8 в нижнее положение, .лосле чего каретка 24 снижателя посредством управляемого упора 28 осуществляет транспортировку форм-вагонеток по нижнему ярусу в тоннельной камере тепловой обработки изделий 7.

Затем подъемник и снижатель поднимаются в верхнее положение и осуществляет перемещение форм-вагонеток с подъемника 8 в камеру 9 охлаждения изделий посредством каретки подъемника (не показана). При этом форма, находящаяся в камере 9 охлаждения изделий, продвигается на щаг и готова для подачи к распалубщику 10, затем подъемник 8 опускается в нижнее положение.

На этом цикл изготовления заканчивается.

Применение изобретения позволит осуществить формование изделий виброприводом с горизонтально направленными колебаниями, при использовании его в двухъярусном стане с применением дешевого и производительного оборудования, получить максимальную экономию при проведении строительно-монтажных работ и улучшить качество выпускаемых изделий.

Формула изобретения

1. Двухъярусный стан для изготовления железобетонных изделий, содержащий установленные в технологической последовательности устройства для подготовки форм, формования с виброприводом, камеры тепловой обработки, подъемник и снижатель с кареткой, формы-вагонетки и штанговый толкатель для перемещения последних, отличающийся тем, что, с целью снижения стоимости оборудования и строительно-монтажных работ при обеспечении сквозного прохода форм и формования крупногабаритных изделий, устройство формования снабжено порталом с подъемноопускной траверсой, имеющей упоры, вибропривод - кронштейнами, контактирующими с упорами, щтанговый толкатель снабжен рамкой, охватывающей вибропривод, и кинематически связан с кареткой снижателя, причем вибропривод выполнен горизонтально направленного действия.

2. Стан по п. 1, отличающийся тем, что кинематическая связь толкателя с кареткой снижателя выполнена в виде смонтированных на каретке неподвижного и подвижного упоров, толкатель выполнен с отверстием в его концевой части, при этом неподвижный упор контактирует с торцом толкателя.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 456735, кл. В 28 В 5/04, 1973.

2.Двухъярусный стан для производства стеновых панелей. Проект шифр 1295-00-00 № 4, Разработ. СКВ «Моспроектстройиндустрия, вып. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1973 |

|

SU476990A1 |

| Поточная линия для изготовления железобетонных изделий | 1976 |

|

SU701806A1 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1989 |

|

SU1622126A1 |

| Двухъярусный стан для изготовления плоских железобетонных изделий | 1964 |

|

SU235587A1 |

| Технологическая линия для изго-ТОВлЕНия СТРОиТЕльНыХ издЕлий | 1978 |

|

SU808298A1 |

| Установка для изготовления железобетонных изделий | 1973 |

|

SU476165A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950533A1 |

i8

дзиг.1

ТТ7

fJ

//

cpus.d

Авторы

Даты

1983-02-28—Публикация

1980-03-04—Подача