(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УТОЛЩЕНИЙ НА КОНЦАХ ТЕРМОПЛАСТИЧНЫХ ТРУБ

мопластичных труб плита силового механизма перемещения трубы выполнена из двух концентрично расположенных частей, причем наружная часть плиты связана посредством механизма регулирования противодавления с внутренней ее частью.

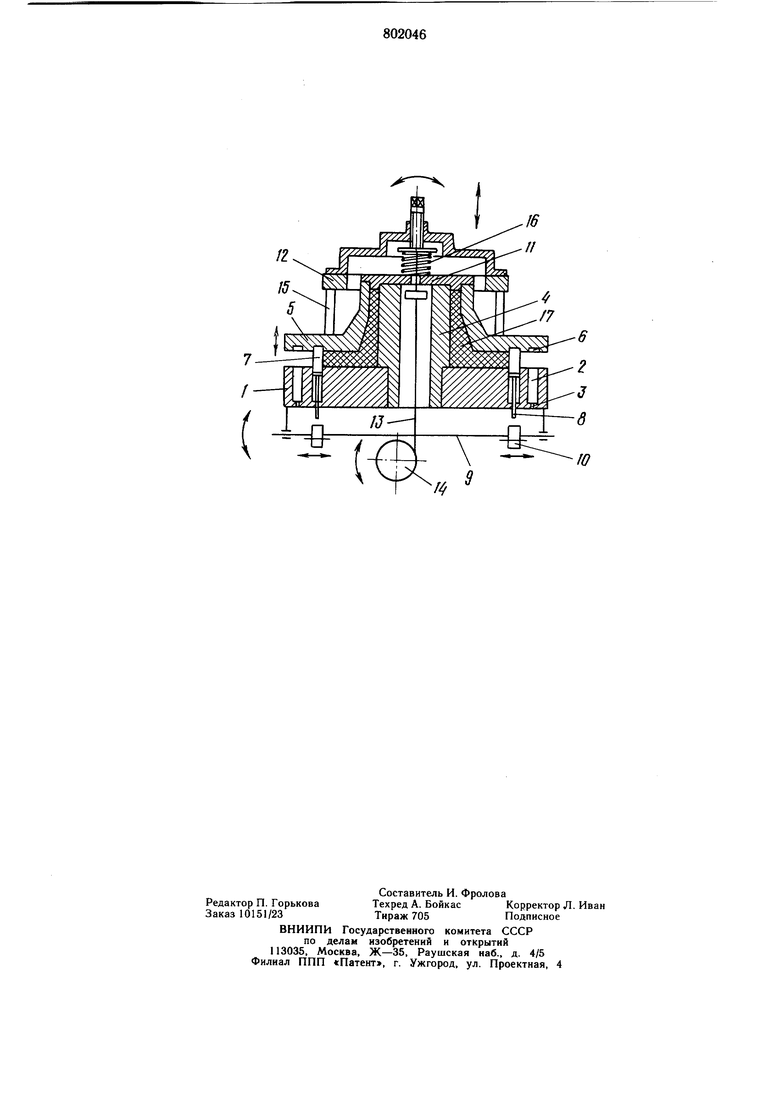

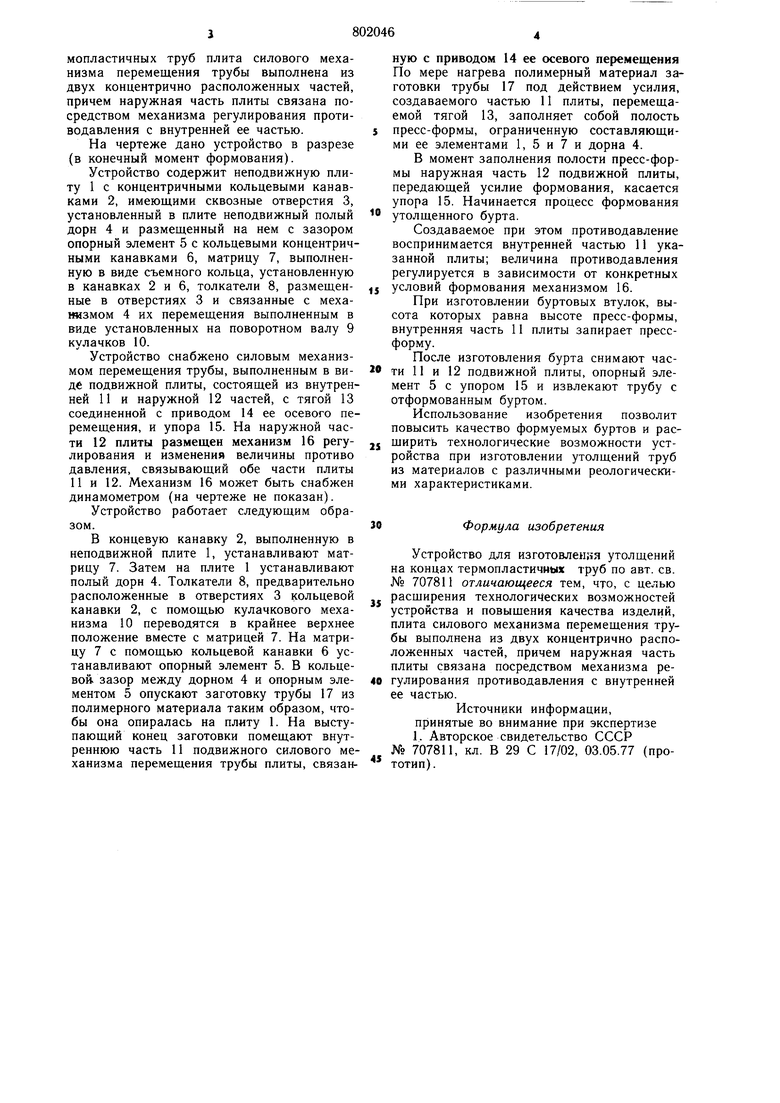

На чертеже дано устройство в разрезе (в конечный момент формования).

Устройство содержит неподвижную плиту 1 с концентричными кольцевыми канавками 2, имеющими сквозные отверстия 3, установленный в плите неподвижный полый дорн 4 и размещенный на нем с зазором опорный элемент 5 с кольцевыми концентричными канавками 6, матрицу 7, выполненную в виде съемного кольца, установленную в канавках 2 и 6, толкатели 8, размещенные в отверстиях 3 и связанные с механизмом 4 их перемещения выполненным в виде установленных на поворотном валу 9 кулачков 10.

Устройство снабжено силовым механизмом перемещения трубы, выполненным в вид€ подвижной плиты, состоящей из внутренней 11 и наружной 12 частей, с тягой 13 соединенной с приводом 14 ее осевого перемещения, и упора 15. На наружной части 12 плиты размещен механизм 16 регулирования и изменения величины противо давления, связывающий обе части плиты 11 и 12. Механизм 16 может быть снабжен динамометром (на чертеже не показан).

Устройство работает следующим образом.

В концевую канавку 2, выполненную в неподвижной плите 1, устанавливают матрицу 7. Затем на плите 1 устанавливают полый дорн 4. Толкатели 8, предварительно расположенные в отверстиях 3 кольцевой канавки 2, с помощью кулачкового механизма 10 переводятся в крайнее верхнее положение вместе с матрицей 7. На матрицу 7 с помощью кольцевой канавки 6 устанавливают опорный элемент 5. В кольцевой, зазор между дорном 4 и опорным элементом 5 опускают заготовку трубы 17 из полимерного материала таким образом, чтобы она опиралась на плиту 1. На выступающий конец заготовки помещают внутреннюю часть 11 подвижного силового механизма перемещения трубы плиты, связанную с приводом 14 ее осевого перемещения

По мере нагрева полимерный материал заготовки трубы 17 под действием усилия, создаваемого частью 11 плиты, перемещаемой тягой 13, заполняет собой полость пресс-формы, ограниченную составляющими ее элементами 1, 5 и 7 и дорна 4.

В момент заполнения полости пресс-формы наружная часть 12 подвижной плиты, передающей усилие формования, касается упора 15. Начинается процесс формования утолщенного бурта.

Создаваемое при этом противодавление воспринимается внутренней частью 11 указанной плиты; величина противодавления регулируется в зависимости от конкретных условий формования механизмом 16.

При изготовлении буртовых втулок, высота которых равна высоте пресс-формы, внутренняя часть 11 плиты запирает прессформу.

После изготовления бурта снимают части 11 и 12 подвижной плиты, опорный элемент 5 с упором 15 и извлекают трубу с отформованным буртом.

Использование изобретения позволит повысить качество формуемых буртов и расщирить технологические возможности устройства при изготовлении утолщений труб из материалов с различными реологическими характеристиками.

Формула изобретения

Устройство для изготовления утолщений на концах термопластичных труб по авт. св. № 707811 отличающееся тем, что, с целью расщирения технологических возможностей устройства и повыщения качества изделий, плита силового механизма перемещения трубы выполнена из двух концентрично расположенных частей, причем наружная часть плиты связана посредством механизма регулирования противодавления с внутренней ее частью.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 707811, кл. В 29 С 17/02, 03.05.77 (прототип).

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления утолщений на концах термопластичных труб | 1977 |

|

SU707811A1 |

| Устройство для изготовления утолщений на концах термопластичных труб | 1976 |

|

SU556042A1 |

| Устройство для изготовления утолщений на концах термопластичных труб | 1987 |

|

SU1645171A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

| ЛИТЬЕВАЯ ПРЕСС-ФОРМА | 1993 |

|

RU2085378C1 |

| Инструмент для прессования изделий переменного сечения | 1981 |

|

SU963592A2 |

| Устройство для прессования труб с внутренним утолщением | 1987 |

|

SU1611484A1 |

| Устройство для формования и вулка-НизАции КОльцЕВыХ РЕзиНОВыХ издЕлий | 1979 |

|

SU844363A1 |

| Устройство для получения труб с утолщениями | 1982 |

|

SU1058693A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЮБИКОВ | 1991 |

|

RU2021129C1 |

Авторы

Даты

1981-02-07—Публикация

1978-07-24—Подача