Р1зобретение относится к области переработки пластмасс в изделия, в частности к устройствам для формования отбортовки, утолщений на концах труб.

Известно устройство для отбортовкн труб из термопластичного материала, содержащее дорн и фиксирующее отбортовку кольцо. 0тбортовка при помощи такого устройства осуществляется путем прижатия формуемого конца трубы к фиксирующему кольцу.

Однако это устройство не обеспечивает получепия утолщенных отбортовок.

Известно также являющееся наиболее близким к изобретению устройство для изготовления утолщений па концах термопластичных труб, содержащее неподвижную матрицу, размещенный внутри нее неподвижный дорн, расположенный между дорном и матрицей подвижный в осевом направлении цилиндрический опорный элемент и силовой механизм для перемещения трубы. Б этом устройстве цилиндрический опорный элемент выполнен подпружиненным, что обеспечивает плавное и плотное формование утолщений конца трубы без складок и пустот.

Однако такая конструкция мало пригодна для формования утолщенных отбортовок труб, требующих более высоких усилий формования и значительных габаритов пружин. Кроме того, на торце утолщенных отбортовок, полученных в данном устройстве, образуется облой от зазоров между опорными цилиндром, матрицей и дорном, что снижает качество изделий, используемых для разъемного соединения трубопроводов, а наличие пружины надежность работы устройства из-за возможности быстрого повреждения при значительных давлениях. Цель изобретения - уирощение копструкции и повышение ее надежности и качества изделий.

Достигается поставленная цель тем, что опорпый элемент установлен на дорне с зазором, равным толщине трубы, и выполнен на

внутренней поверхности с кольцевыми фигурными канавками.

Матрица и часть дорна выполпепы из материала больщей теилопроводности, чем верхняя часть дорна, а опорный элемент снабжен охлаждающими ребрами.

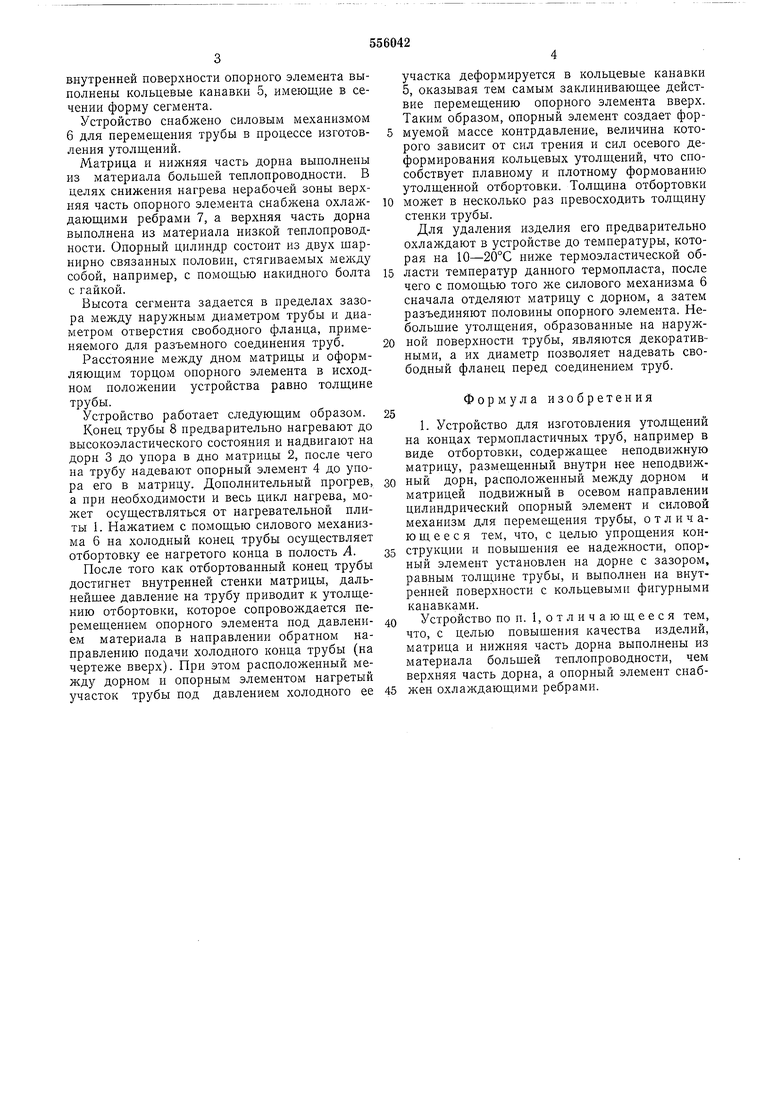

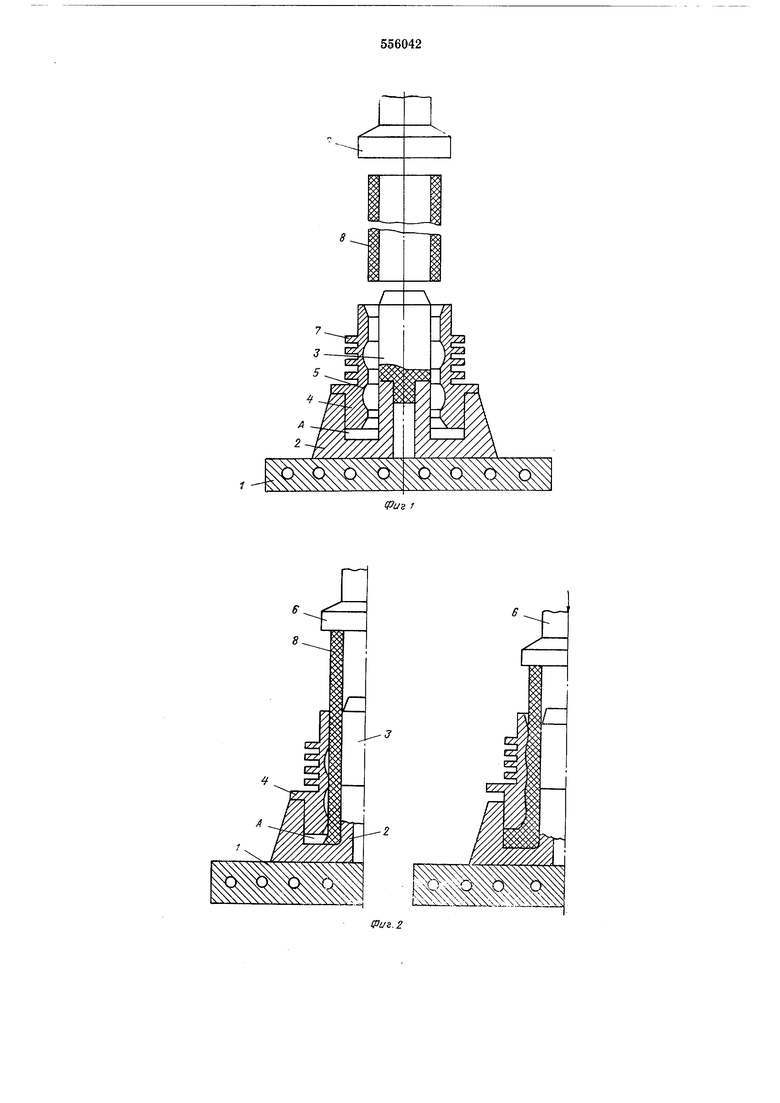

На фиг. 1 изображено предлагаемое устройство в разрезе; на фиг. 2 - то же, в начальный и конечный моменты формования. Устройство содержит установленные на нагревательной плите 1 матрицу 2 с дорном 3, диаметр которого равен внутреннему диаметру трубы. Б матрице располон ен подвижно сопряженный с ее внутренней стенкой цилиндрический опорный элемент 4, установленный на

дорне с зазором, равным толщине трубы. На

внутренней поверхности опорного элемента выполнены кольцевые канавки 5, имеющие в сечении форму сегмента.

Устройство снабжено силовым механизмом 6 для перемещения трубы в процессе изготовления утолщений.

Матрица и нижняя часть дорна выполнены из материала большей теплопроводности. В целях снижения нагрева нерабочей зоны верхняя часть опорного элемента снабжена охлаждающими ребрами 7, а верхняя часть дорна выполнена из материала низкой теплопроводности. Опорный цилиндр состоит из двух шарнирно связанных половин, стягиваемых между собой, например, с помощью накидного болта с гайкой.

Высота сегмента задается в пределах зазора между наружным диаметром трубы и диаметром отверстия свободного фланца, применяемого для разъемного соединения труб.

Расстояние между дном матрицы и оформляющим торцом опорного элемента в исходном положении устройства равно толщине трубы.

Устройство работает следующим образом.

Конец трубы 8 предварительно нагревают до высокоэластического состояния и надвигают на дорн 3 до упора в дно матрицы 2, после чего на трубу надевают опорный элемент 4 до упора его в матрицу. Дополнительный прогрев, а при необходимости и весь цикл нагрева, может осуществляться от нагревательной плиты 1. Нажатием с помощью силового механизма 6 на холодный конец трубы осуществляет отбортовку ее нагретого конца в полость А.

После того как отбортованный конец трубы достигнет внутренней стенки матрицы, дальнейшее давление на трубу приводит к утолщению отбортовки, которое сопровождается перемещением опорного элемента под давлением материала в направлении обратном направлению подачи холодного конца трубы (на чертеже вверх). При этом расположенный между дорном и опорным элементом нагретый участок трубы под давлением холодного ее

участка деформируется в кольцевые канавки 5, оказывая тем самым заклинивающее действие перемещению опорного элемента вверх. Таким образом, опорный элемент создает формуемой массе контрдавление, величина которого зависит от сил трения и сил осевого деформирования кольцевых утолщений, что способствует плавному и плотному формованию утолщенной отбортовки. Толщина отбортовки

может в несколько раз превосходить толщину стенки трубы.

Для удаления изделия его предварительно охлаждают в устройстве до температуры, которая на 10-20°С ниже термоэластической области температур данного термопласта, после чего с помощью того же силового механизма 6 сначала отделяют матрицу с дорном, а затем разъединяют половины опорного элемента. Небольшие утолщения, образованные на наружной поверхности трубы, являются декоративными, а их диаметр позволяет надевать свободный фланец перед соединением труб.

Формула изобретения

1. Устройство для изготовления утолщений на концах термопластичных труб, например в виде отбортовки, содержащее неподвижную матрицу, размещенный внутри нее неподвижный дорн, расположенный между дорном и матрицей подвижный в осевом направлении цилиндрический опорный элемент и силовой механизм для перемещения трубы, отличающееся тем, что, с целью упрощения конструкции и повышения ее надежности, опорный элемент установлен на дорне с зазором, равным толщине трубы, и выполнен на внутренней поверхности с кольцевыми фигурными канавками.

Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью повышения качества изделий, матрица и нижняя часть дорна выполнены из материала большей теплопроводности, чем верхняя часть дорна, а опорный элемент снабжен охлаждающими ребрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления утолщений на концах термопластичных труб | 1977 |

|

SU707811A1 |

| Устройство для изготовления утол-щЕНий HA КОНцАХ ТЕРМОплАСТичНыХ ТРуб | 1978 |

|

SU802046A2 |

| СПОСОБ ФОРМОВАНИЯ ОТБОРТОВКИ НА КОНЦЕ ТРУБЫ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1972 |

|

SU420472A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ ПОВЫШЕННОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492047C1 |

| Способ изготовления труб из полимерной полосы и устройство для его осуществления | 1982 |

|

SU1177170A1 |

| Устройство для местного формования термопластичной трубы | 1973 |

|

SU559630A3 |

| Устройство для изготовления утолщений на концах термопластичных труб | 1987 |

|

SU1645171A1 |

| Экструзионная головка для полимерных материалов | 1982 |

|

SU1047717A1 |

| Способ формования армированной отбортовки | 1973 |

|

SU483272A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАСТРУБА С КОЛЬЦЕВОЙ КАНАВКОЙ В ТЕРМОПЛАСТИЧНЫХ ТРУБАХ | 1991 |

|

RU2012503C1 |

Авторы

Даты

1977-04-30—Публикация

1976-01-12—Подача