(54) ИНСТРУМЕНТ ДЛЯ ПОПЕРЕЧНОЙ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечной прокатки | 1979 |

|

SU935180A1 |

| Инструмент для поперечно-клиновой прокатки | 1974 |

|

SU489568A1 |

| Инструмент для поперечно-клиновой прокатки | 1976 |

|

SU617139A1 |

| Способ поперечно-клиновой прокатки | 1979 |

|

SU837509A1 |

| Инструмент для поперечно-клиновой прокатки | 1974 |

|

SU489569A1 |

| СПОСОБ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2111077C1 |

| Инструмент для поперечно-клиновой прокатки | 1973 |

|

SU470344A1 |

| Инструмент для поперечно-клиновой прокатки полых ступенчатых изделий | 1983 |

|

SU1143505A1 |

| Устройство для поперечно-клиновой прокатки | 1974 |

|

SU504601A1 |

| Инструмент для поперечно-клиновой прокатки | 1977 |

|

SU680794A1 |

Изобретение относится к обработке металлов давлением, в частности к области поперечной прокатки, и может быть использовано при изготовлении ступенчатых валов. Известен клиновой инструмент для поперечной прокатки, состоящий из отдельных клиновых элементов, каждый из которых включает в себя калибрующую плоскость, параллельную плоскости основания, и сопрягающуюся с ней боковую грань (раскатывающую поверхность), положение которой определяется углом наклона к плоскости основания и углом заострения 1. Недостатками устройства являются невозможность прокатки со степенью обжатия больщей двух за один проход по причине разрыва прокатываемого стержня, низкая точность получаемых деталей вследствие нестабильного положения их относительно инструментов в процессе прокатки (перекосы, проскальзывание). Известен инструмент для поперечной прокатки, содержащий расположенные симметрично относительно его продольной оси раскатываемые участки и сопряженные с ними калибрующие участки, расположенные последовательно на нескольких ступенях,имеющих разную щирину 2. Недостатком известного инструмента является невозможность прокатки со степенью обжатия больщей двух за один проход, а также недостаточная стабильность положения изделий относительно инструментов в процессе прокатки. Цель изобретения - повыщение качества изделий и расщирение. технологических возможностей путем обеспечения возможности прокатки за один проход. Поставленная цель достигается тем, что в предлагаемом инструменте раскатывающие участки на каждой ступени выполнены в виде основных раскатывающих плоскостей и сопряженных с ними, расположенных под острым углом к плоскости основания инструмента вспомогательных плоскостей, а основные раскатывающие плоскости расположены под острым углом к калибрующим плоскостям с верщиной угла, обращенной в направлении ступени с больщей щириной-, при этом щирина основной раскатывающей плоскости равна (0,1-0,4) D, а вспомогательной - (0,1-0,5) D, где D - диаметр исходной заготовки, причем калибрующие

участки выполнены расширяющимися от стуiienii с меньшей шириной к ступени с большей шириной.

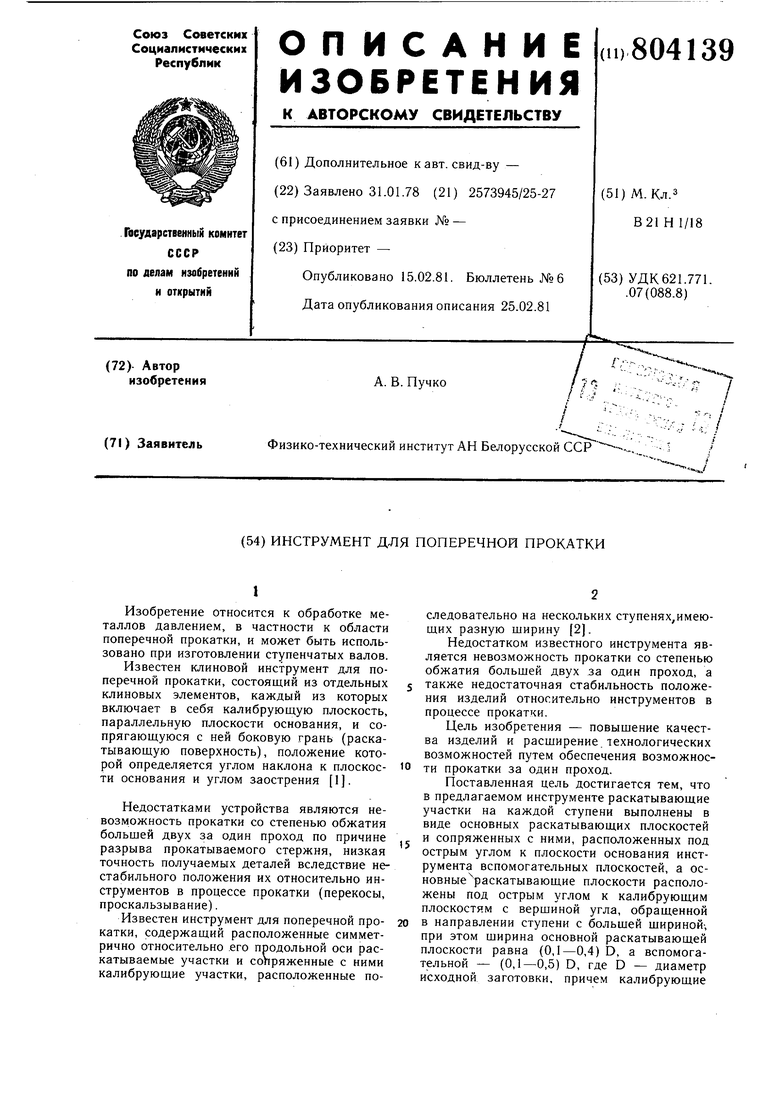

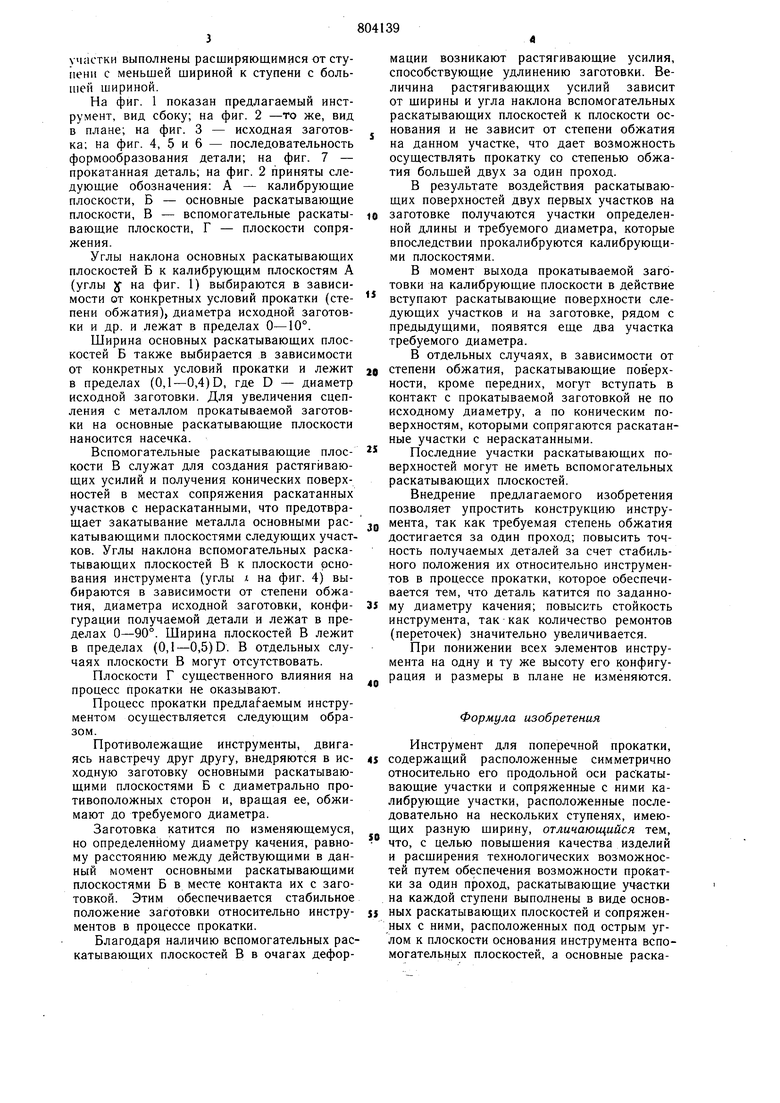

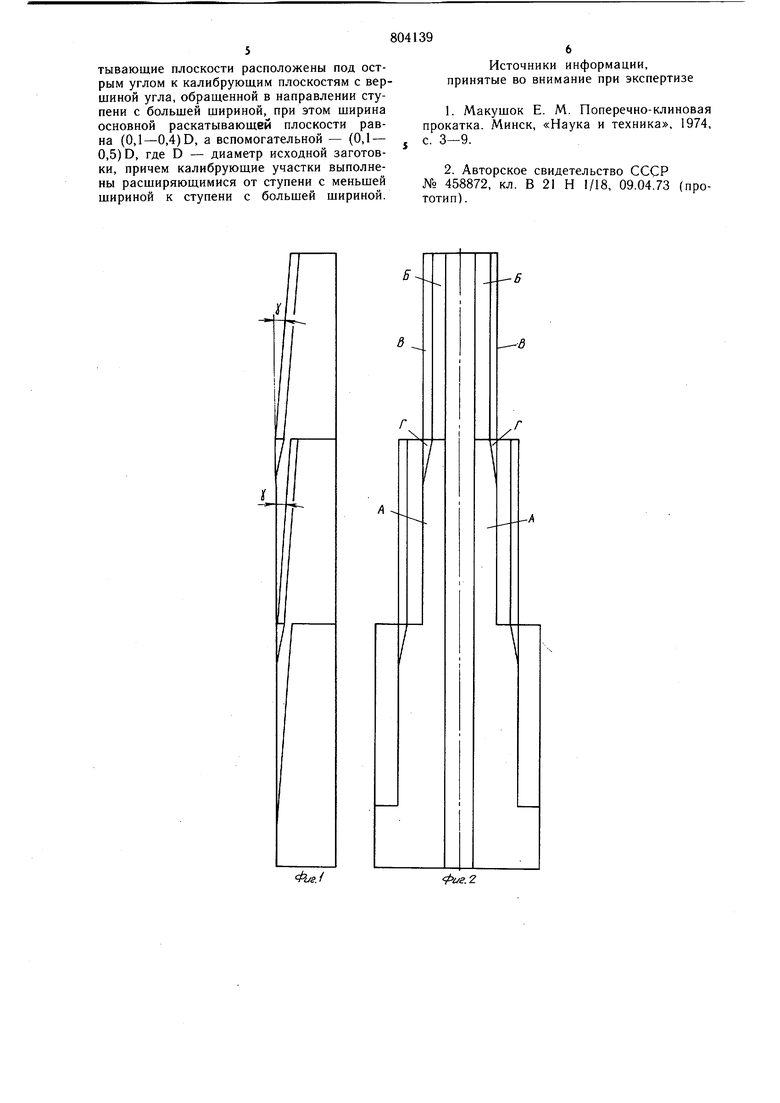

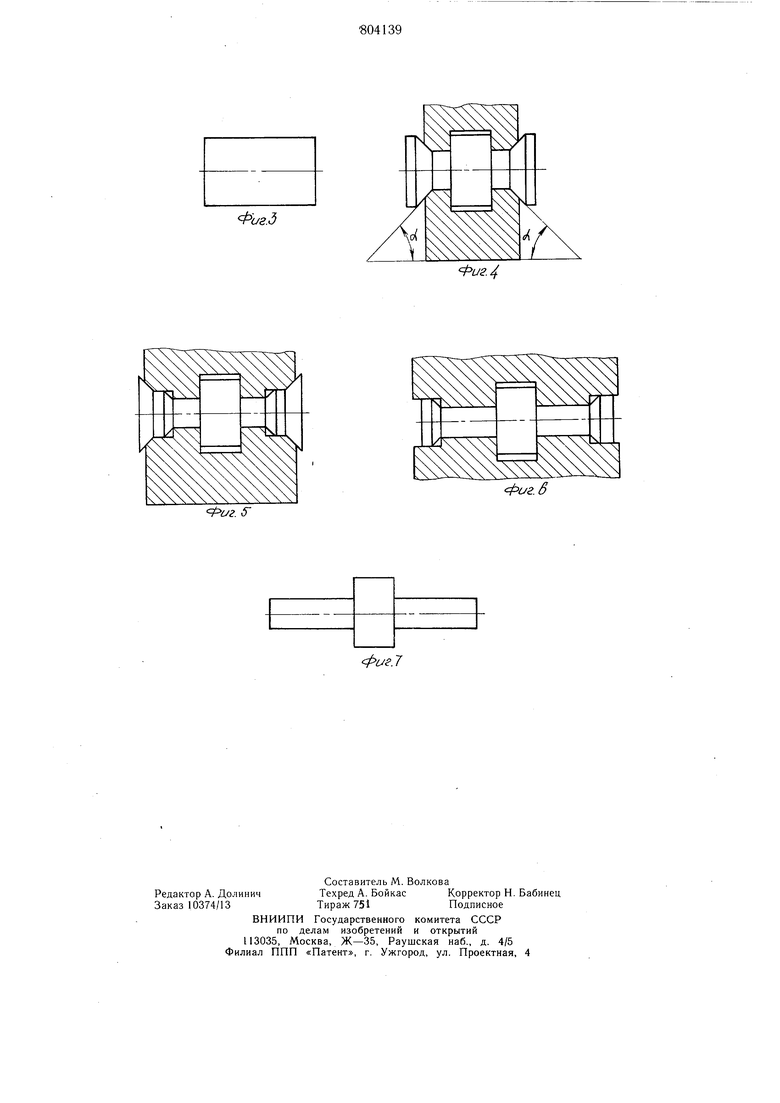

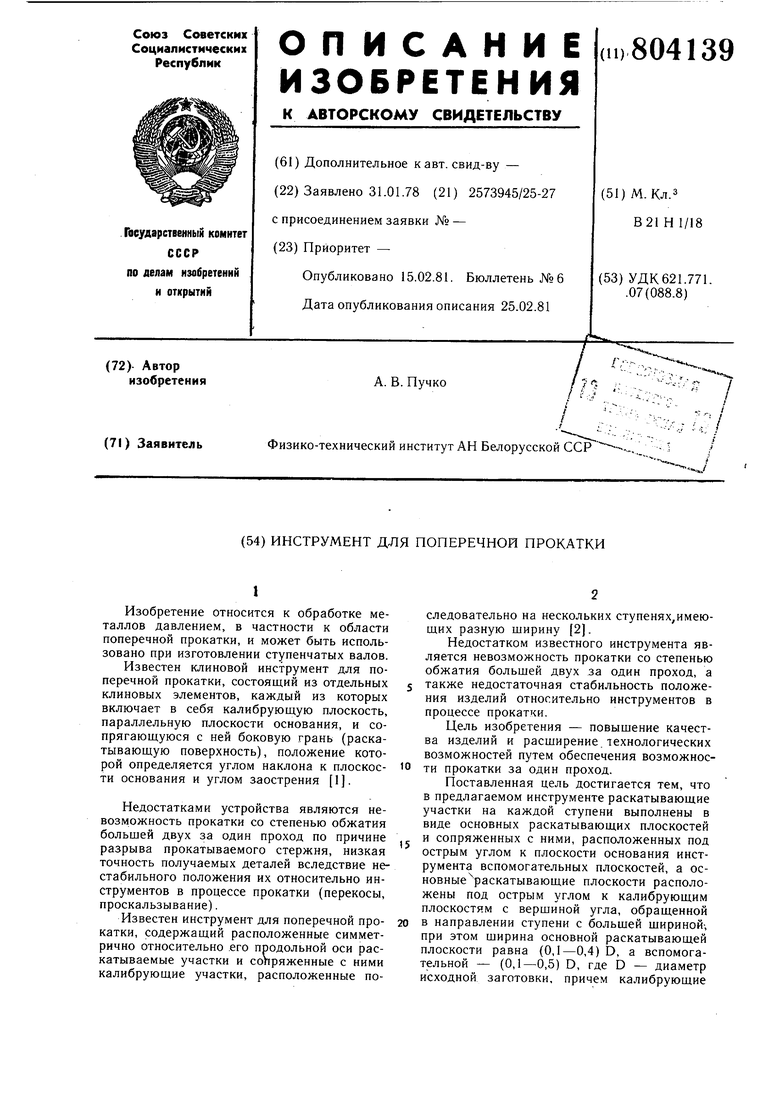

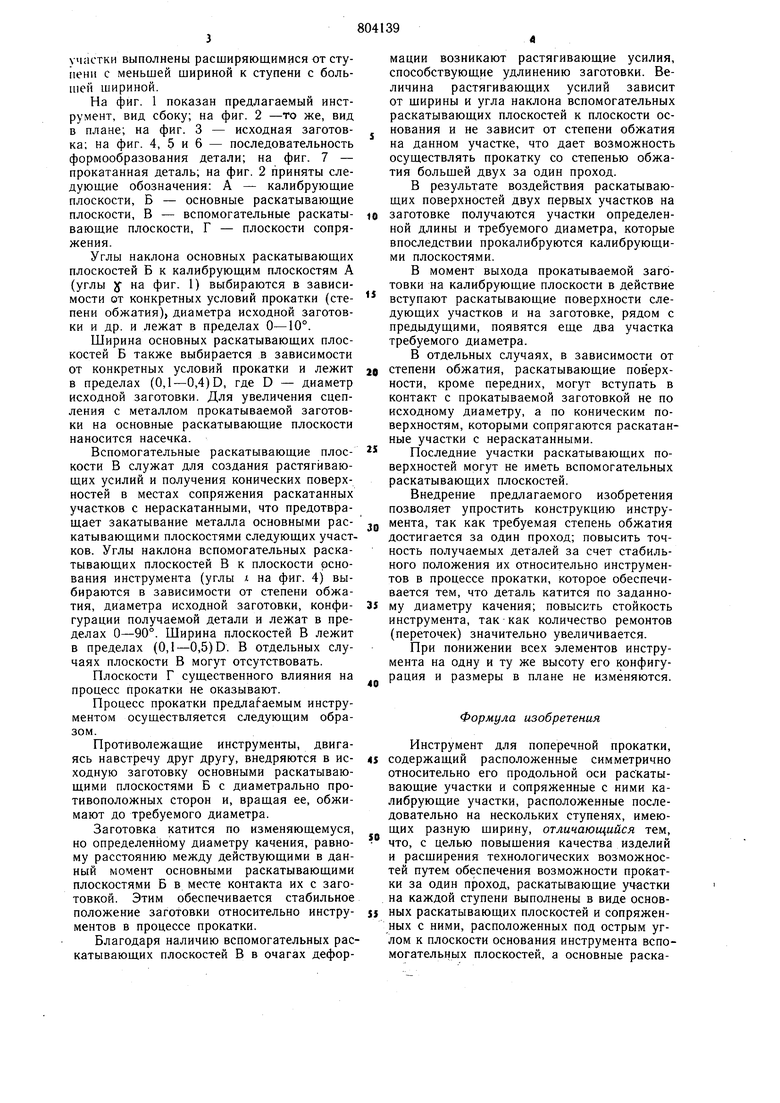

На фиг. 1 показан предлагаемый инструмент, вид сбоку; на фиг. 2 -то же, вид в плане; на фиг. 3 - исходная заготовка; на фиг. 4, 5 и 6 - последовательность формообразования детали; на фиг. 7 - прокатанная деталь; на фиг. 2 приняты следуюш.ие обозначения: А - калибрующие плоскости, Б - основные раскатывающие плоскости, В - вспомогательные раскатывающие плоскости, Г - плоскости сопряжения.

Углы наклона основных раскатывающих плоскостей Б к калибрующим плоскостям А (углы Jf на фиг. 1) выбираются в зависимости от конкретных условий прокатки (степени обжатия), диаметра исходной заготовки и др. и лежат в пределах О-10°.

Ширина основных раскатывающих плоскостей Б также выбирается в зависимости от конкретных условий прокатки и лежит в пределах (0,1-0,4) D, где D - диаметр исходной заготовки. Для увеличения сцепления с металлом прокатываемой заготовки на основные раскатывающие плоскости наносится насечка.

Вспомогательные раскатывающие плоскости В служат для создания растягивающих усилий и получения конических поверхностей в местах сопряжения раскатанных участков с нераскатанными, что предотвращает закатывание металла основными раскатывающими плоскостями следующих участков. Углы наклона вспомогательных раскатывающих плоскостей В к плоскости основания инструмента (углы t на фиг. 4) выбираются в зависимости от степени обжатия, диаметра исходной заготовки, конфигурации получаемой детали и лежат в пределах О-90°. Ширина плоскостей В лежит в пределах (0,1-0,5) D. В отдельных случаях плоскости В могут отсутствовать.

Плоскости Г существенного влияния на процесс прокатки не оказывают.

Процесс прокатки предлагаемым инструментом осуществляется следующим образом.

Противолежащие инструменты, двигаясь навстречу друг другу, внедряются в исходную заготовку основными раскатывающими плоскостями Б с диаметрально противоположных сторон и, вращая ее, обжимают до требуемого диаметра.

Заготовка катится по изменяющемуся, но определенному диаметру качения, равному расстоянию между действующими в данный момент основными раскатывающими плоскостями Б в месте контакта их с заготовкой. Этим обеспечивается стабильное положение заготовки относительно инструментов в процессе прокатки.

Благодаря наличию вспомогательных раскатывающих плоскостей В в очагах деформации возникают растягивающие усилия, способствующие удлинению заготовки. Величина растягивающих усилий зависит от ширины и угла наклона вспомогательных раскатывающих плоскостей к плоскости основания и не зависит от степени обжатия на данном участке, что дает возможность осуществлять прокатку со степенью обжатия больщей двух за один проход.

В результате воздействия раскатывающих поверхностей двух первых участков на

заготовке получаются участки определенной длины и требуемого диаметра, которые впоследствии прокалибруются калибрующими плоскостями.

В момент выхода прокатываемой заготовки на калибрующие плоскости в действие вступают раскатывающие поверхности следующих участков и на заготовке, рядом с предыдущими, появятся еще два участка требуемого диаметра.

В отдельных случаях, в зависимости от

степени обжатия, раскатывающие поверхности, кроме передних, могут вступать в контакт с прокатываемой заготовкой не по исходному диаметру, а по коническим поверхностям, которыми сопрягаются раскатанные участки с нераскатанными.

Последние участки раскатывающих поверхностей могут не иметь вспомогательных раскатывающих плоскостей.

Внедрение предлагаемого изобретения позволяет упростить конструкцию инструQ мента, так как требуемая степень обжатия достигается за один проход; повысить точность получаемых деталей за счет стабильного положения их относительно инструментов в процессе прокатки, которое обеспечивается тем, что деталь катится по заданноJ му диаметру качения; повысить стойкость инструмента, так - как количество ремонтов (переточек) значительно увеличивается.

При понижении всех элементов инструмента на одну и ту же высоту его конфигурация и размеры в плане не изменяются.

Формула изобретения

Инструмент для поперечной прокатки, 5 содержащий расположенные симметрично относительно его продольной оси раскатывающие участки и сопряженные с ними калибрующие участки, расположенные последовательно на нескольких ступенях, имеющих разную ширину, отличающийся тем, что, с целью повыщения качества изделий и расширения технологических возможностей путем обеспечения возможности прокатки за один проход, раскатывающие уч-астки на каждой ступени выполнены в виде основных раскатывающих плоскостей и сопряженных с ними, расположенных под острым углом к плоскости основания инструмента вспомогательных плоскостей, а основные раскатывающие плоскости расположены под острым углом к калибрующим плоскостям с вершиной угла, обращенной в направлении ступени с больщей щириной, при этом щирина основной раскатывающей плоскости равна (0,1-0,4) D, а вспомогательной - (0,1 - 0,5) D, где D - диаметр исходной заготовки, причем калибрующие участки выполнены расширяющимися от ступени с меньшей щириной к ступени с большей щириной.

Источники информации, принятые во внимание при экспертизе

№ 458872, кл. В 21 Н 1/18, 09.04J3 (прототип).

Г

Г

/

Фиг.1

фиг.2

Фиг.д

фаг. 6

.7

Авторы

Даты

1981-02-15—Публикация

1978-01-31—Подача