1

Изобретение относится к области обработки металлов давлением и может быть применено при поперечной клиновой прокатке круглых заготовок.

Известен инструмент для поперечно-клиновой прокатки круглых заготовок, содержащий основание и клиновые деформирующие элементы с сопряженными между собой поверхностями, наклоненными под острыми углами к плоскости основания и направлению рабочей подачи инструмента.

Цель настоящего изобретения - уменьщение размеров конпевых отходов при прокатке заготовки с большими перепадами диаметра.

Это достигается тем, что в предлагаемом инструменте по мере удаления от зоны начала деформации деформирующие поверхности выполнены с уменьшением угла наклона к направлению подачи инструмента и одновременным увеличением угла наклона к плоскости основания.

Для четкого оформления переходов между ступенями изделия по форме и размерам деформирующие элементы, примыкающие к калибрующим элементам, выполнены с профилем идентичным профилю последних.

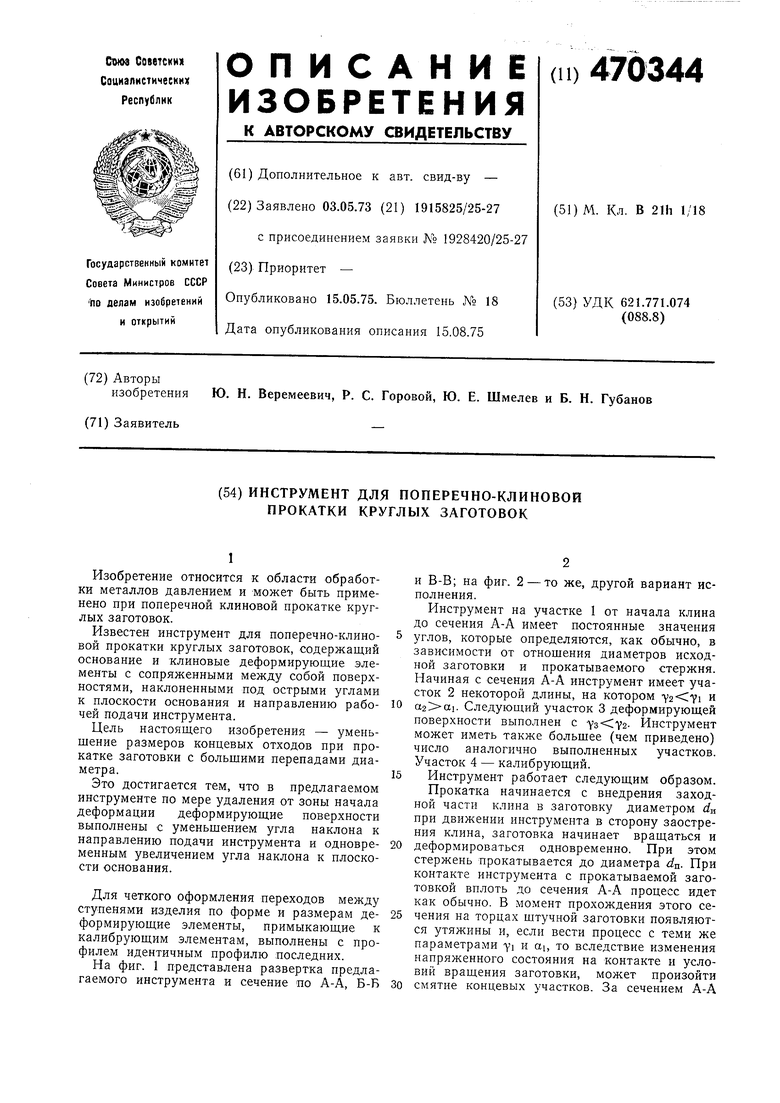

На фиг. 1 представлена развертка предлагаемого инструмента и сечение по А-А, Б-Б

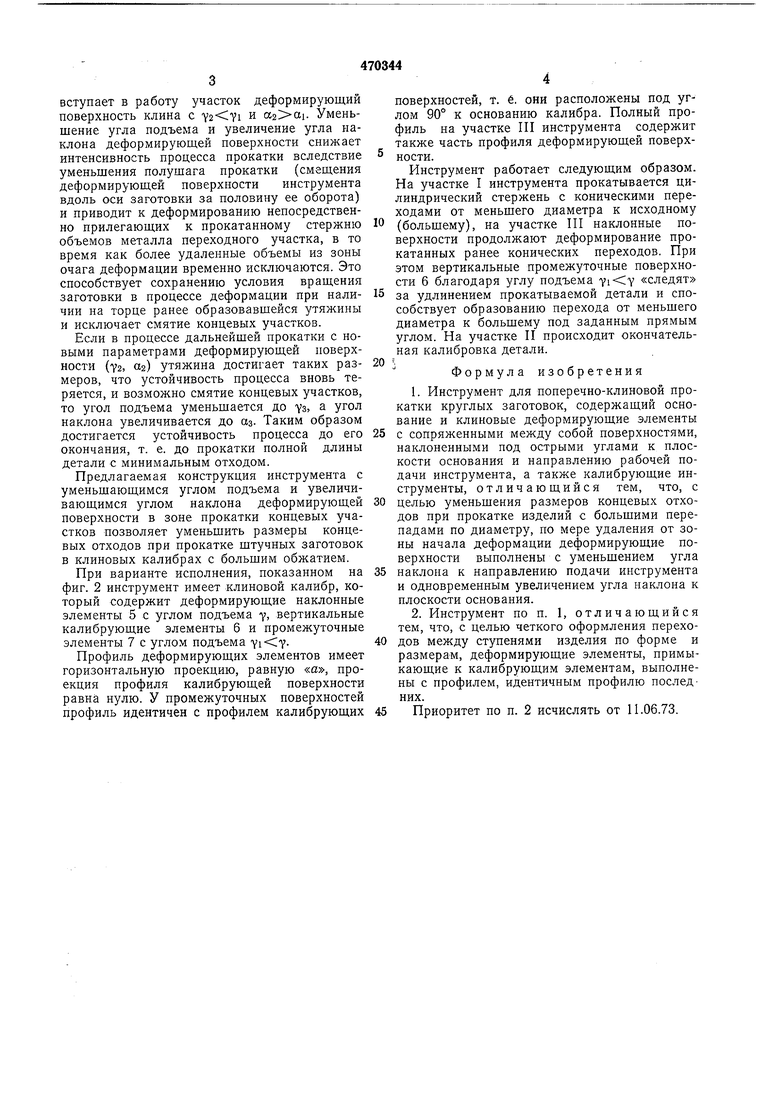

и В-В; на фиг. 2 - то же, другой вариант исполнения.

Инструмент на участке I от начала клина до сечения А-А имеет постоянные значения

углов, которые определяются, как обычно, в зависимости от отношения диаметров исходной заготовки и прокатываемого стержня. Начиная с сечения А-А инструмент имеет участок 2 некоторой длины, на котором и

. Следующий участок 3 деформирующей поверхности выполнен с Инструмент может иметь также большее (чем приведено) число аналогично выполненных участков. Участок 4 - калибрующий.

Инструмент работает следующим образом. Прокатка начинается с внедрения заходной части клпна в заготовку диаметром d при движении инструмента в сторону заострения клина, заготовка начинает вращаться и

деформироваться одновременно. При этом стержень прокатывается до диаметра dn- При контакте инструмента с прокатываемой заготовкой вплоть до сечения А-А процесс идет как обычно. В момент прохождения этого сечения на торцах штучной заготовки появляются утяжины и, если вести процесс с теми же параметрами yi и аь то вследствие изменения напряженного состояния на контакте и условий вращения заготовки, может произойти

смятие концевых участков. За сечением А-А

вступает в работу участок деформирующий поверхность клина с и . Уменьшение угла подъема и увеличение угла наклона деформирующей поверхности снижает интенсивность процесса прокатки вследствие уменьщения полушага прокатки (смещения деформирующей поверхпости инструмента вдоль оси заготовки за половину ее оборота) и приводит к деформированию непосредственно прилегающих к прокатанному стержню объемов металла переходного участка, в то время как более удаленные объемы из зоны очага деформации временно исключаются. Это способствует сохранению условия вращения заготовки в процессе деформации при наличии на торце ранее образовавщейся утяжины и исключает смятие концевых участков.

Если в процессе дальнейшей прокатки с новыми параметрами деформирующей поверхности (72, dz) утяжина достигает таких размеров, что устойчивость процесса вновь теряется, и возможно смятие концевых участков, то угол подъема уменьшается до Y3 а УГОЛ наклона увеличивается до аз. Таким образом достигается устойчивость процесса до его окончания, т. е. до прокатки полной длины детали с минимальным отходом.

Предлагаемая конструкция инструмента с уменьщающимся углом подъема и увеличивающимся углом наклона деформирующей поверхности в зоне прокатки концевых участков позволяет уменьшить размеры концевых отходов при прокатке штучных заготовок в клиновых калибрах с большим обжатием.

При варианте исполнения, показанном на фиг. 2 инструмент имеет клиновой калибр, который содержит деформирующие наклонные элементы 5 с углом подъема у, вертикальные калибрующие элементы 6 и промежуточные элементы 7 с углом подъема Yi 7Профиль деформирующих элементов имеет горизонтальную проекцию, равную «а, проекция профиля калибрующей поверхности равна нулю. У промежуточных поверхностей профиль идентичен с профилем калибрующих

поверхностей, т. е. они расположены под углом 90° к основанию калибра. Полный профиль па участке П1 инструмента содержит также часть профиля деформирующей поверх ности.

Инструмент работает следующим образом. На участке I инструмента прокатывается цилиндрический стержень с коническими переходами от меньшего диаметра к исходному

(больщему), на участке П1 наклонные поверхности продолжают деформирование прокатанных ранее конических переходов. При этом вертикальные промежуточные поверхности 6 благодаря углу подъема «следят

за удлинением прокатываемой детали и способствует образованию перехода от меньщего диаметра к большему под заданным прямым углом. На участке И происходит окончательная калибровка детали. 0

Формула изобретения

1.Инструмент для поперечно-клиновой прокатки круглых заготовок, содержащий основание и клиновые деформирующие элементы

5 с сопряженными между собой поверхностями, наклоненными под острыми углами к плоскости основания и направлению рабочей подачи инструмента, а также калибрующие инструменты, отличающийся тем, что, с

0 целью уменьшения размеров концевых отходов при прокатке изделий с большими перепадами по диаметру, по мере удаления от зоны начала деформации деформирующие поверхности выполнены с уменьшением угла

5 наклона к направлению подачи инструмента и одновременным увеличением угла наклона к плоскости основания.

2.Инструмент по п. 1, отличающийся тем, что, с целью четкого оформления переходов между ступенями изделия по форме и размерам, деформирующие элементы, примыкающие к калибрующим элементам, выполнены с профилем, идентичным профилю последних.

Приоритет по п. 2 исчислять от 11.06.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1639853A1 |

| Инструмент для поперечно-клиновойпРОКАТКи | 1979 |

|

SU821001A1 |

| Инструмент для поперечно-клиновой прокатки | 1988 |

|

SU1574336A1 |

| Инструмент для поперечно-клиновой прокатки | 1988 |

|

SU1593766A1 |

| Способ поперечно-клиновой прокатки участков заострения дюбелей | 1984 |

|

SU1337177A1 |

| Инструмент для поперечно-клиновой прокатки | 1977 |

|

SU680794A1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1699693A1 |

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU969388A1 |

Авторы

Даты

1975-05-15—Публикация

1973-05-03—Подача