(54) ИНСТРУМЕНТ ДЛЯ ПОПЕРЕЧНОЙ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поперечно-клиновой прокатки ступенчатых валов | 1979 |

|

SU854528A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU950471A1 |

| Инструмент для поперечнойпРОКАТКи | 1978 |

|

SU804139A1 |

| Инструмент для поперечно-клиновой прокатки | 1974 |

|

SU489568A1 |

| Инструмент для поперечно-клиновой прокатки | 1973 |

|

SU470344A1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

| Способ поперечной прокатки заготовок режущего инструмента и ролик для его осуществления | 1984 |

|

SU1281327A1 |

| Инструмент для поперечно-клиновой прокатки двух изделий типа ступенчатых валиков | 1987 |

|

SU1562051A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU969388A1 |

| Валковое устройство | 1987 |

|

SU1459802A1 |

1

Изобретение относится к обработке металлов давлением, в частности к поперечной прокатке, и может быть использовано для изготовления деталей типа ступенчатых валов.

Известно устройство для поперечно-клиновой прокатки, содержащее два установленных в станине инструмента с калиброванной рабочей поверхностью, имеющей в поперечном сечении выступы и впадины, при этом один из инструментов выполнен с щириной выступов второго инструмента и с щириной впадин, большей ширины соответствующих впадин второго инструмента 1.

Недостатком этого устройства является то, что на участке внедрения инструментов в заготовку один из инструментов срезает с формуемой вторым инструментом переходной торцовой поверхности прокатываемой детали стружку, которую закатывают в тело прокатываемой детали, ухудщая ее качество.

Известен инструмент для поперечной прокатки, содержащий расположенные на двух основаниях клиновые элементы с боковыми рабочими и калибрующими поверхностями.

установленные с возможностью перемещения один относительно другого 2.

Недостатком известного инструмента является низкая точность линейных размеров изготавливаемой детали из-за неточного расположения рабочих элементов один относительно другого в процессе прокатки из-за зазоров в направляющих и теплового расширения прокатного устройства.

Целью изобретения является повышение точности линейнь1Х размеров изготавливае10мых деталей.

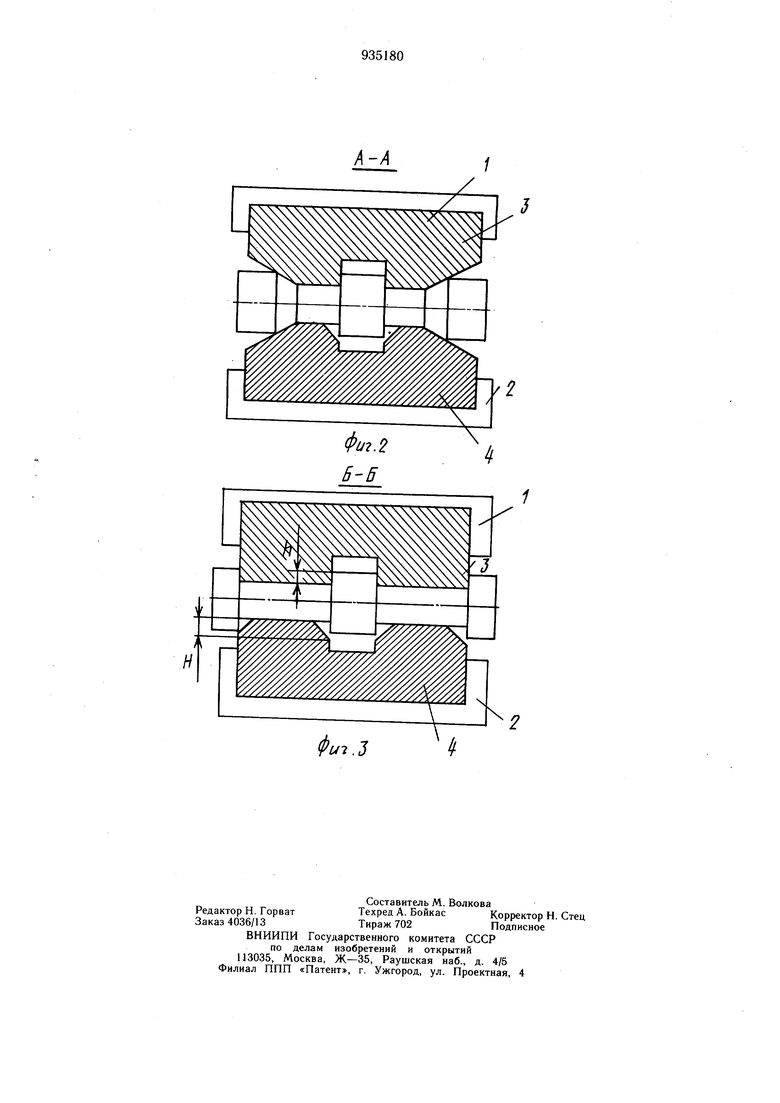

Поставленная цель достигается тем, что в инструменте для поперечной прокатки, содержащем расположенные на двух основаниях клиновые элементы с боковыми рабо)5 чими и калибрующими поверхностями, установленные с возможностью перемещения один относительно другого, калибрующие поверхности одного из клиновых элементов в местах сопряжения с боковыми рабочими поверхностями выполнены с фасками, высо20та которых равна .. ... 2)h.

где Н - высота фаски;

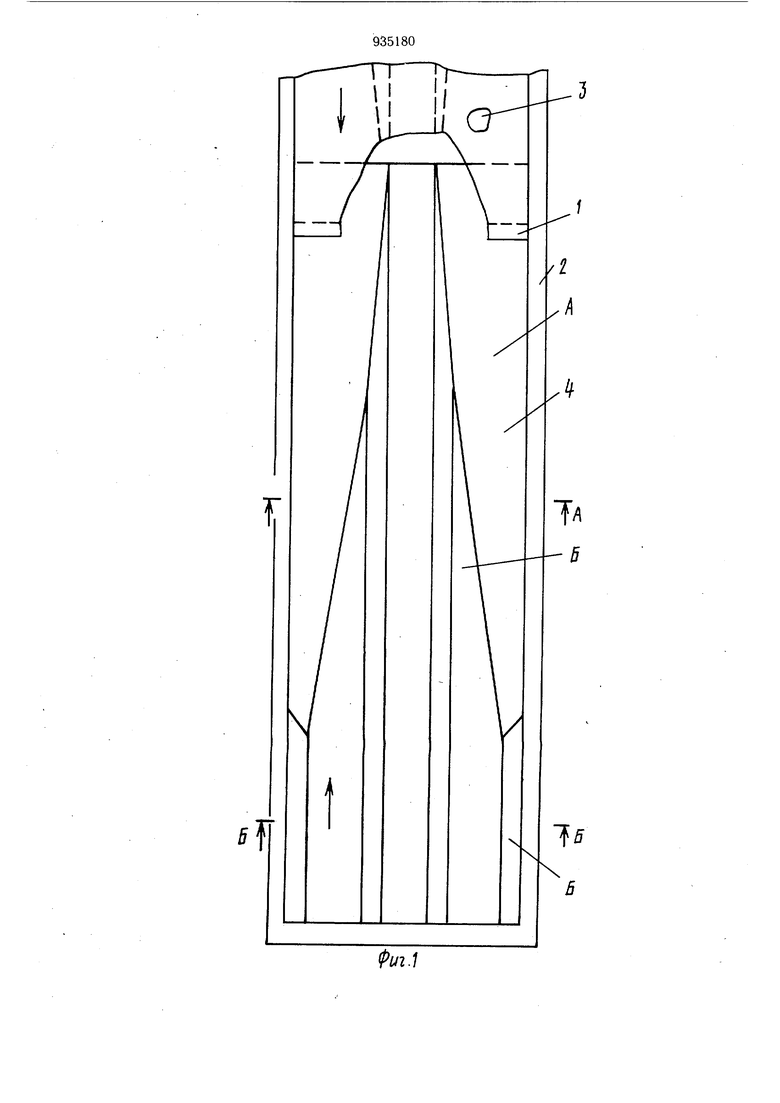

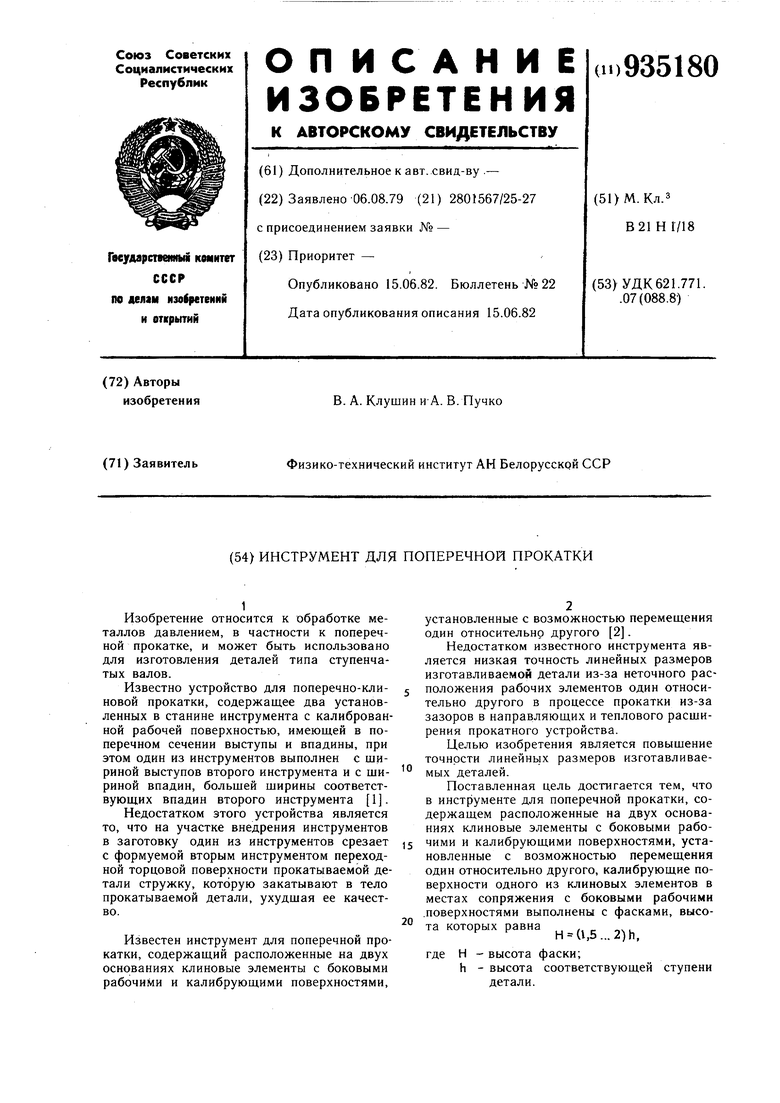

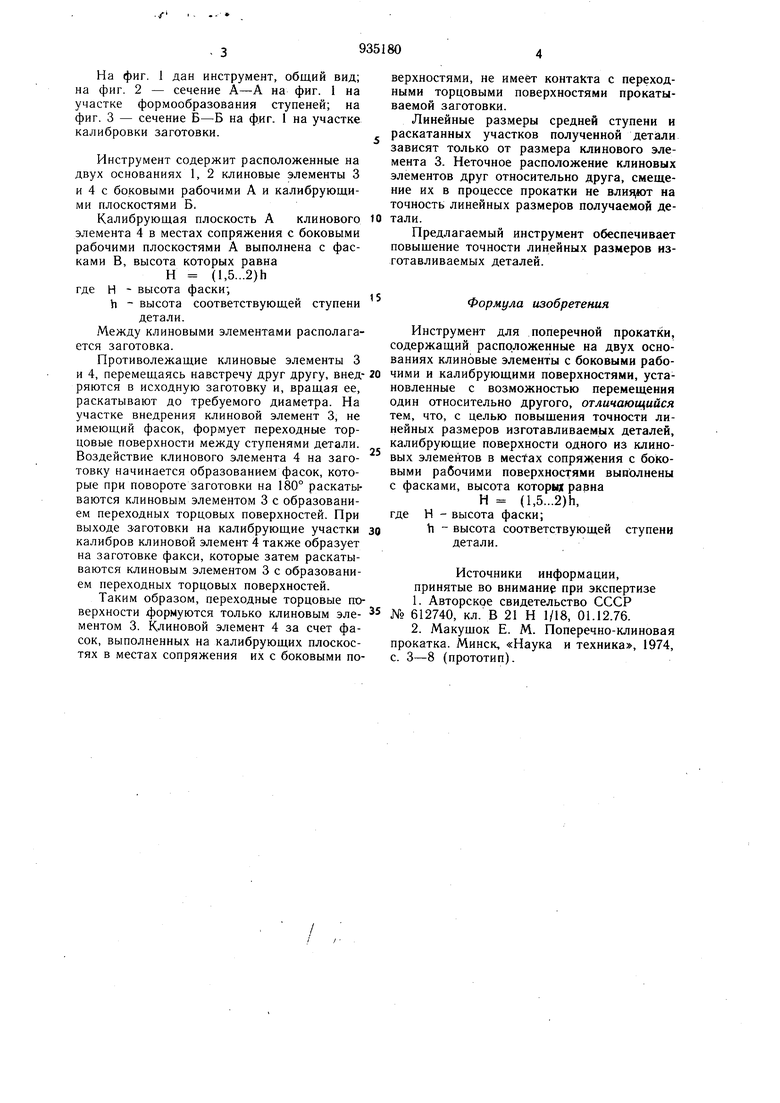

h - высота соответствующей ступени детали. На фиг. 1 дан инструмент, общий вид; на фиг. 2 - сечение А-А на фиг. 1 на участке формообразования ступеней; на фиг. 3 - сечение Б-Б на фиг. 1 на участке калибровки заготовки. Инструмент содержит расположенные на двух основаниях 1, 2 клиновые элементы 3 и 4 с боковыми рабочими А и калибрующими плоскостями Б. Калибрующая плоскость А клинового элемента 4 в местах сопряжения с боковыми рабочими плоскостями А выполнена с фасками В, высота которых равна Н (1,5...2)h где Н - высота фаски; h - высота соответствующей ступени детали. Между клиновыми элементами располагается заготовка. Противолежащие клиновые элементы 3 и 4, перемещаясь навстречу друг другу, внедряются в исходную заготовку и, вращая ее, раскатывают до требуемого диаметра. На участке внедрения клиновой элемент 3, не имеющий фасок, формует переходные торцовые поверхности между ступенями детали. Воздействие клинового элемента 4 на заготовку начинается образованием фасок, которые при повороте заготовки на 180° раскатываются клиновым элементом 3 с образованием переходных торцовых поверхностей. При выходе з-аготоБки на калибрующие участки калибров клиновой элемент 4 также образует на заготовке факси, которые затем раскатываются клиновым элементом 3 с образованием переходных торцовых поверхностей. Таким образом, переходные торцовые поверхности формуются только клиновым элементом 3. Клиновой элемент 4 за счет фасок, выполненных на калибрующих плоскостях в местах сопряжения их с боковыми поверхностями, не имеет контакта с переходными торцовыми поверхностями прокатываемой заготовки. Линейные размеры средней ступени и раскатанных участков полученной детали зависят только от размера клинового элемента 3. Неточное расположение клиновых элементов друг относительно друга, смещение их в процессе прокатки не на точность линейных размеров получаемой детали. Предлагаемый инструмент обеспечивает повыщение точности линейных размеров изготавливаемых деталей. Формула изобретения Инструмент для поперечной прокатки, содержащий расположенные на двух основаниях клиновые элементы с боковыми рабочими и калибрующими поверхностями, установленные с возможностью перемещения один относительно другого, отличающийся тем, что, с целью повыщения точности линейных размеров изготавливаемых деталей, калибрующие поверхности одного из клиновых элементов в Mectax сопряжения с боковыми рабочими поверхностями выполнены с фасками, высота которых равна Н (l,5...2)h, где Н - высота фаски; ti - высота соответствующей ступени детали. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 612740, кл. В 21 Н 1/18, 01.12.76. 2.Макущок Е. М. Поперечно-клиновая прокатка. Минск, «Наука и техника, 1974, с. 3-8 (прототип).

Фи7.3

И

Авторы

Даты

1982-06-15—Публикация

1979-08-06—Подача