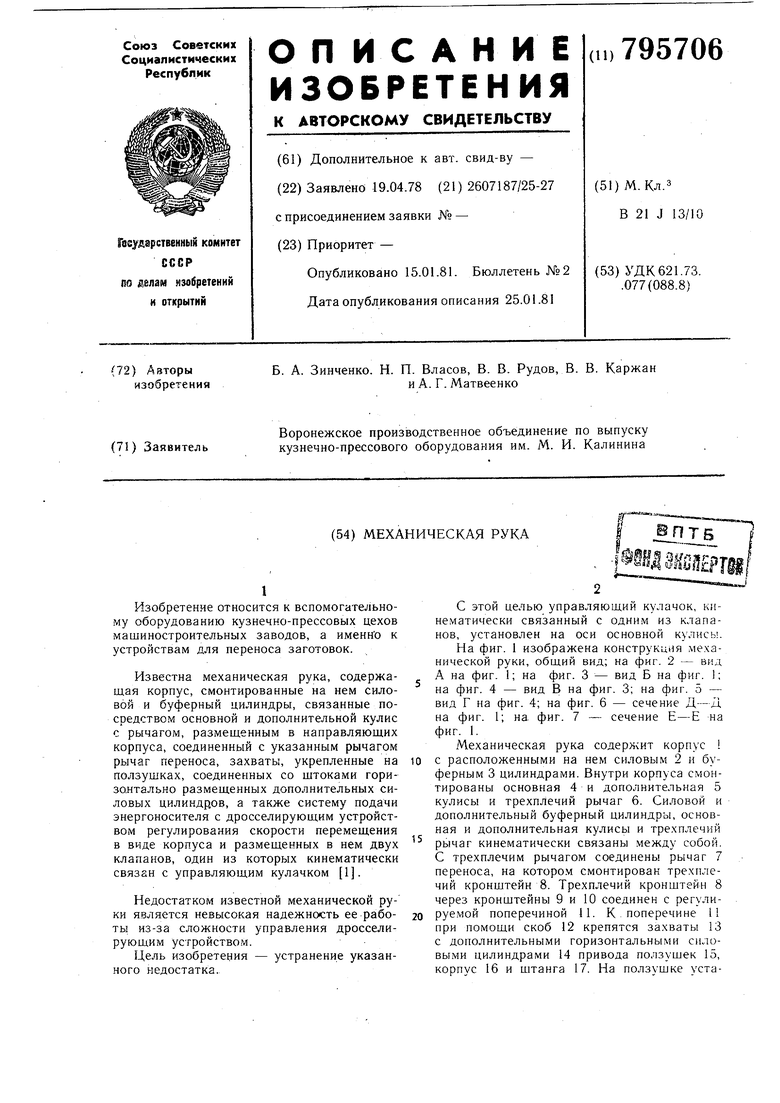

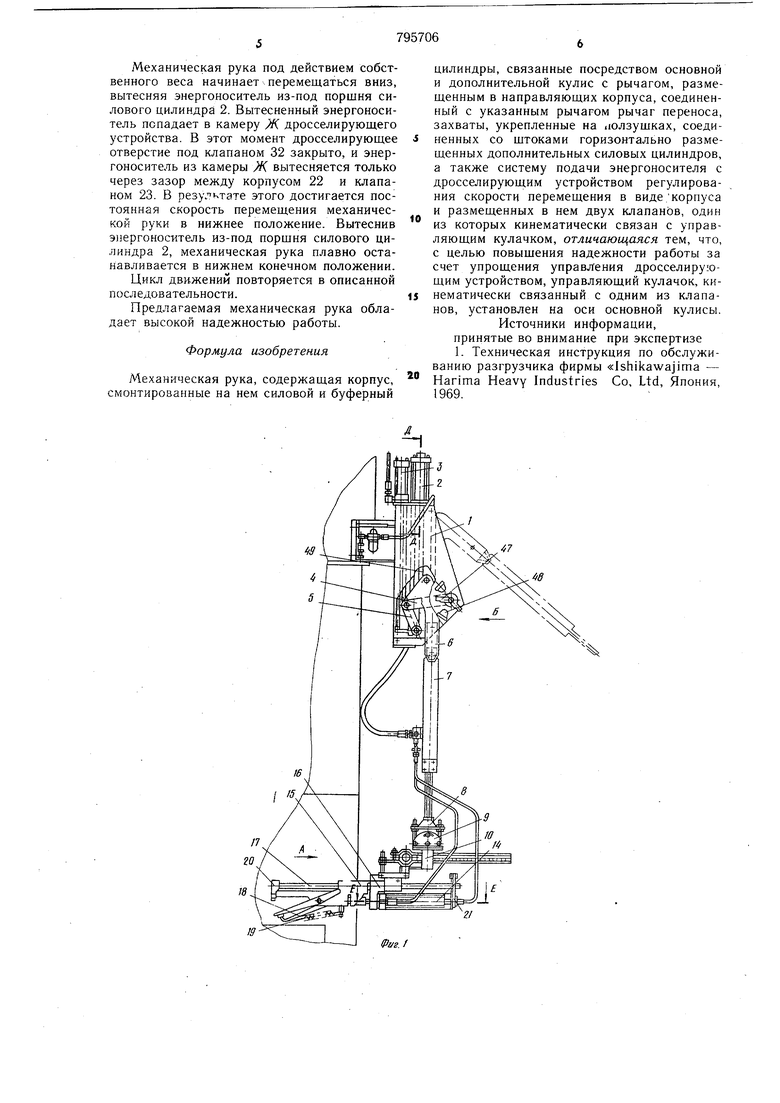

новлен рычаг 18 с копиром и пружина 19. На штанге со стороны ползушки установлен упор 20, а с противоположной стороны - кронштейн 21, на котором крепится одним концом дополнительный горизонтальный силовой цилиндр,-другой конец его крепится в корпусе 16.

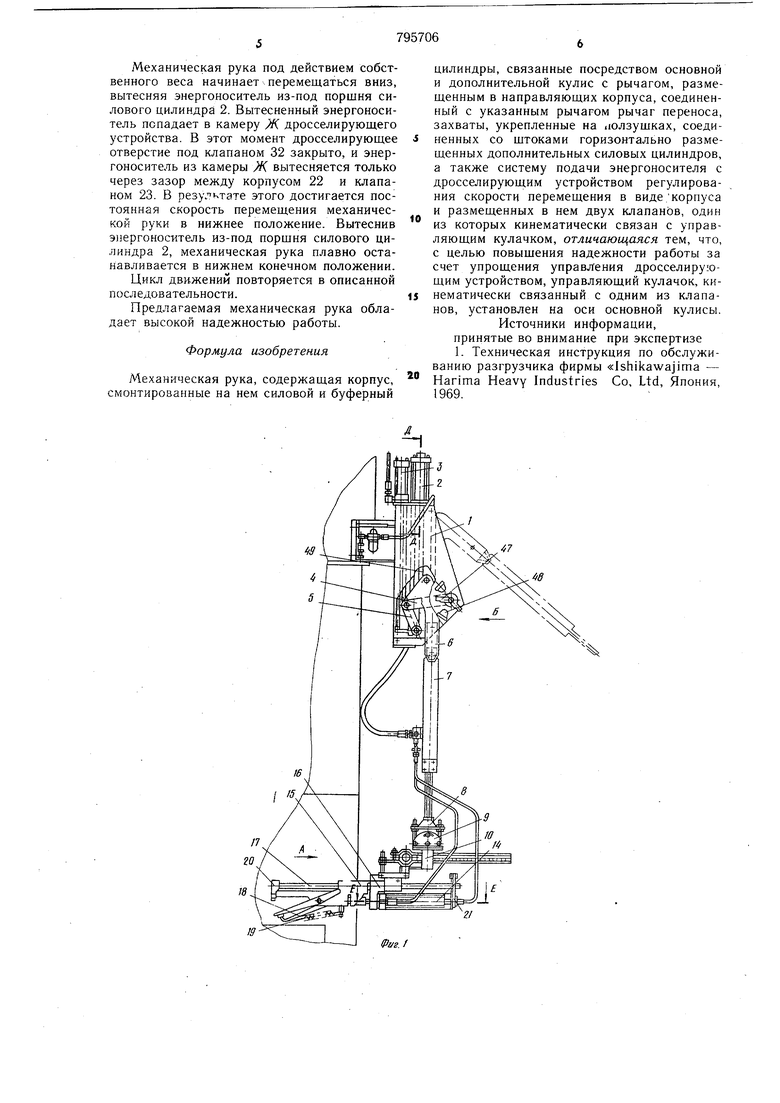

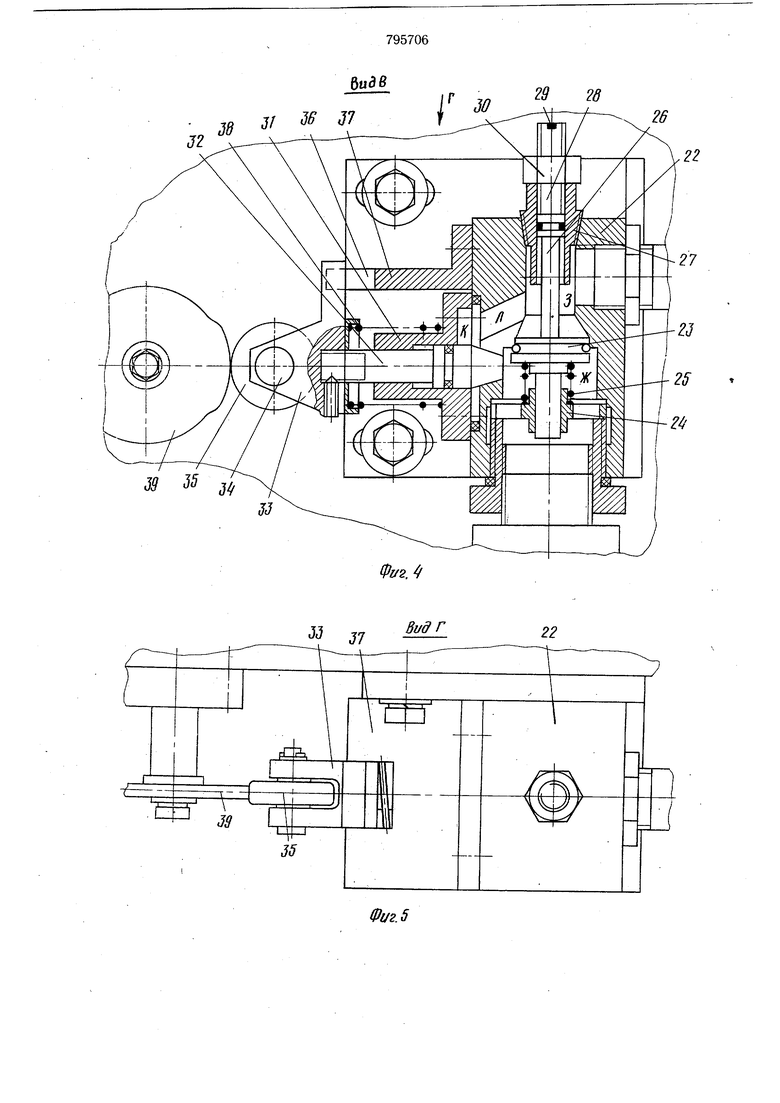

Для регулирования скорости перемеш,ения механической руки с внешней стороны корпуса 1 установлено. дросселируюш,ее устройство, состояш.ее из корпуса 22, в котором смонтирован вертикально подпружиненный регулируемый вручную клапан 23.

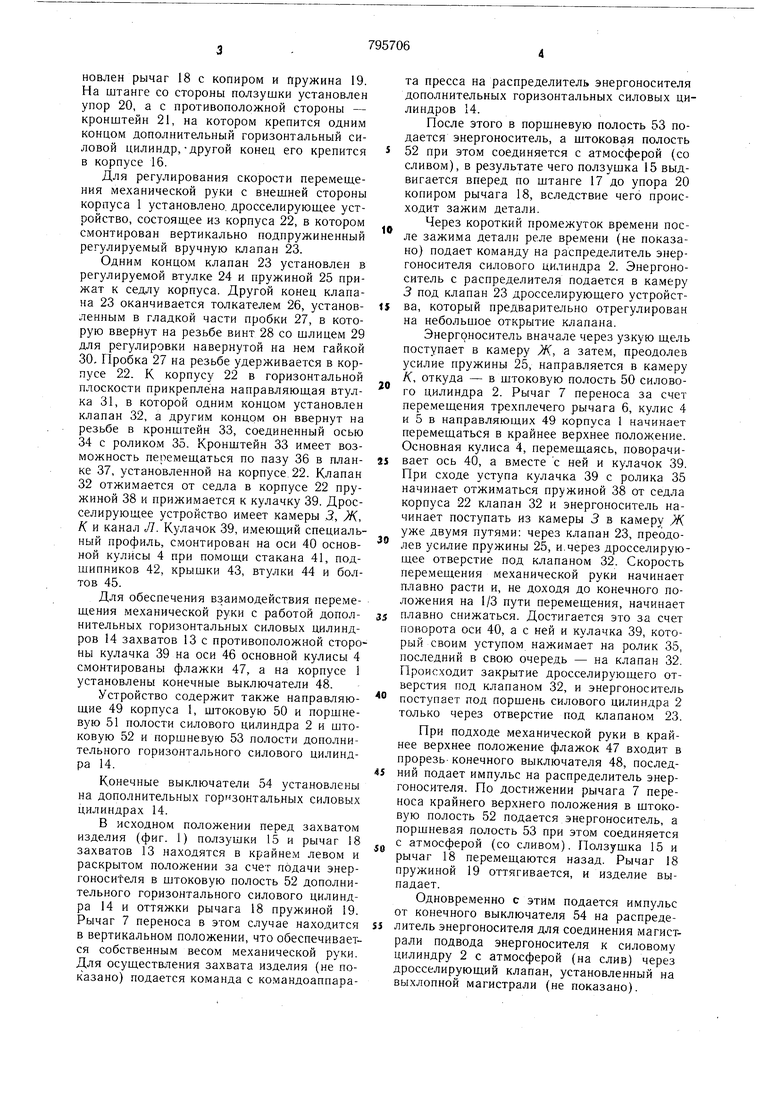

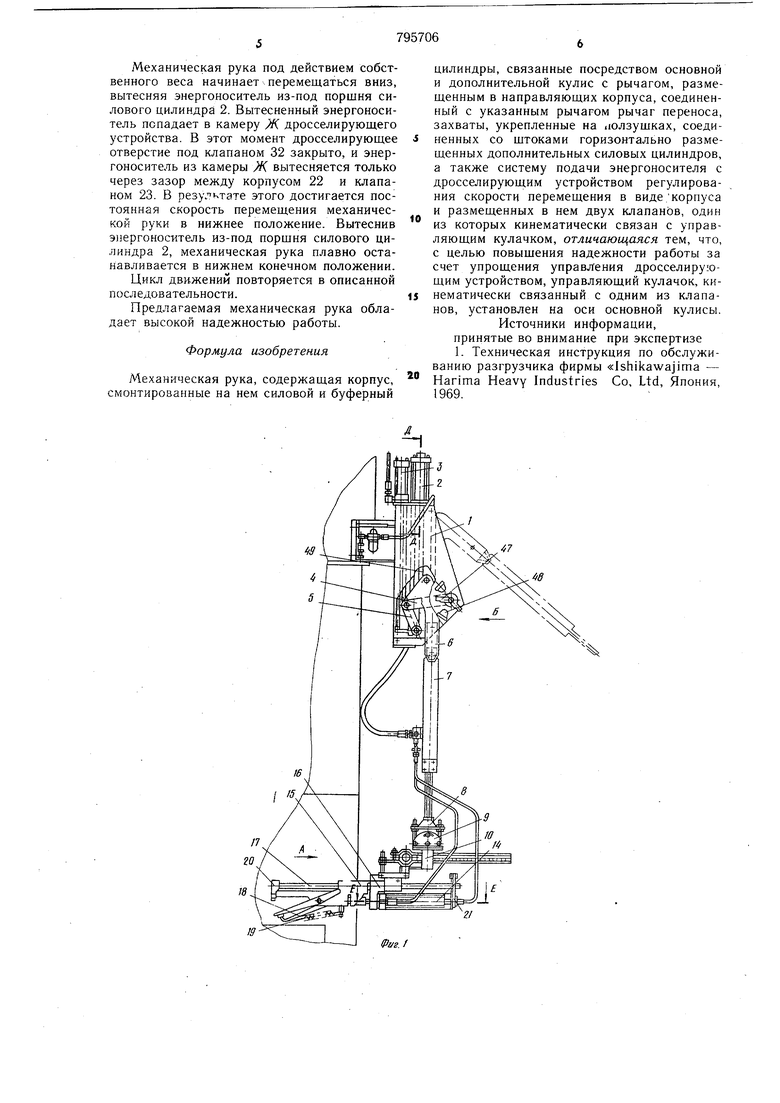

Одним концом клапан 23 установлен в регулируемой втулке 24 и пружиной 25 прижат к седлу корпуса. Другой конец клапана 23 оканчивается толкателем 26, установленным в гладкой части пробки 27, в которую ввернут на резьбе винт 28 со шлицем 29 для регулировки навернутой на нем гайкой 30, Пробка 27 на резьбе удерживается в корпусе 22. К корпусу 22 в горизонтальной плоскости прикреплена направляюшая втулка 31, в которой одним концом установлен клапан 32, а другим концом он ввернут на резьбе в кронштейн 33, соединенный осью 34 с роликом 35. Кронштейн 33 имеет возможность перемещаться по пазу 36 в планке 37, установленной на корпусе. 22. Клапан 32 отжимается от седла в корпусе 22 пружиной 38 и прижимается к кулачку 39. Дросселирующее устройство имеет камеры .3, Ж, /С и канал Л. Кулачок 39, имеющий специальный профиль, смонтирован на оси 40 основной кулисы 4 при помощи стакана 41, подшипников 42, крышки 43, втулки 44 и болтов 45.

Для обеспечения взаимодействия перемещения механической руки с работой дополнительных горизонтальных силовых цилиндров 14 захватов 13 с противоположной стороны кулачка 39 на оси 46 основной кулисы 4 смонтированы флажки 47, а на корпусе 1 установлены конечные выключатели 48.

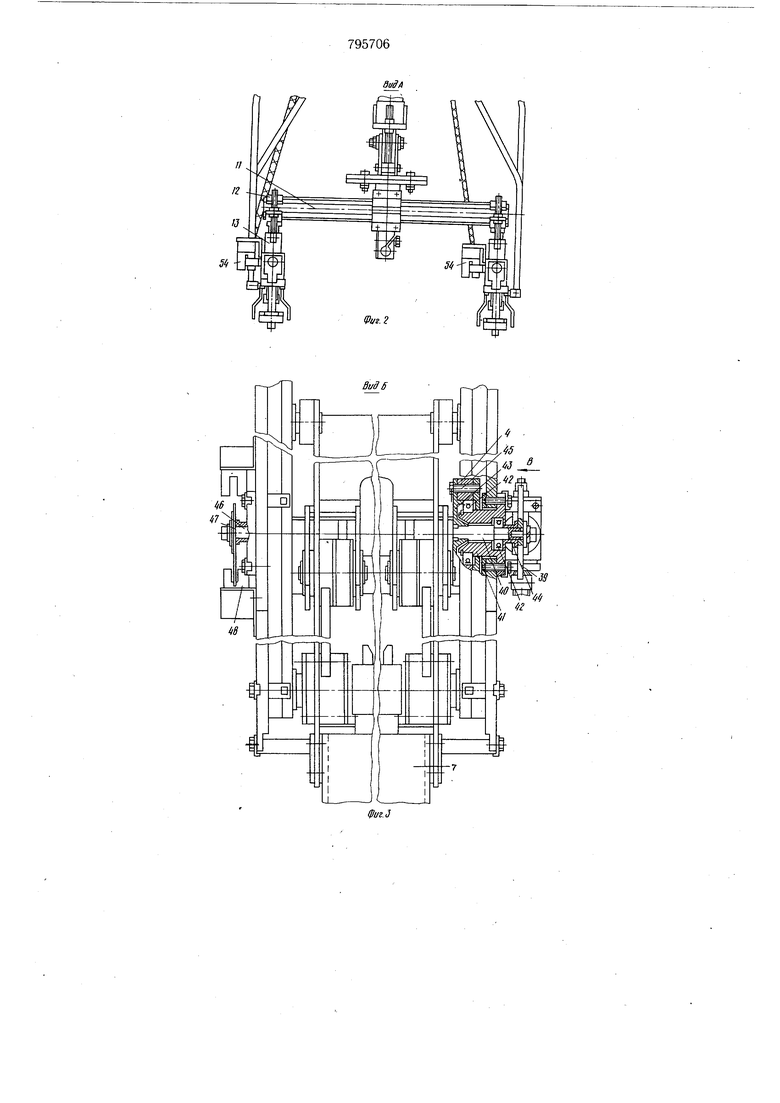

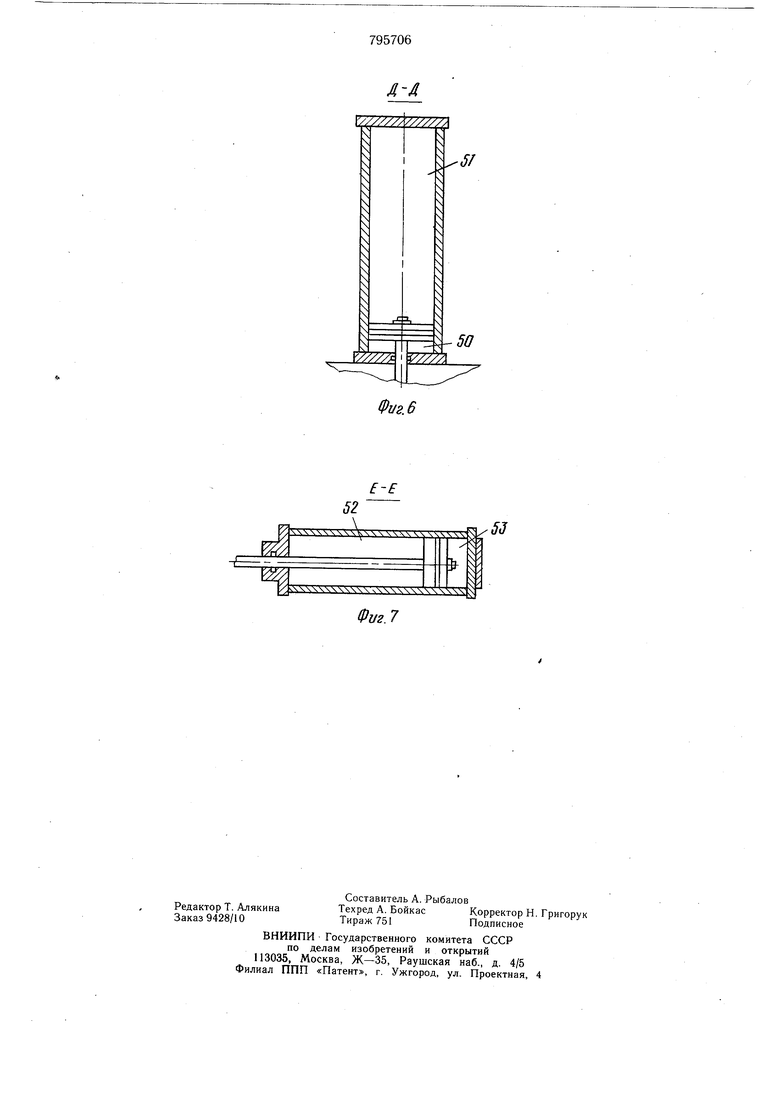

Устройство содержит также направляющие 49 корпуса 1, щтоковую 50 и поршневую 51 полости силового цилиндра 2 и штоковую 52 и поршневую 53 полости дополнительного горизонтального силового цилиндра 14.

Конечные выключатели 54 установлены на дополнительных горизонтальных силовых цилиндрах 14.

В исходном положении перед захватом изделия (фиг. 1) ползушки 15 и рычаг 18 захватов 13 находятся в крайнем левом и раскрытом положении за счет подачи энергоносиФеля в штоковую полость 52 дополнительного горизонтального силового цилиндра 14 и оттяжки рычага 18 пружиной 19. Рычаг 7 переноса в этом случае находится в вертикальном положении, что обеспечивается собственным весом механической руки. .Для осуществления захвата изделия (не показано) подается команда с ко.мандоаппарата пресса на распределитель энергоносителя дополнительных горизонтальных силовых цилиндров 14.

После этого в поршневую полость 53 подается энергоноситель, а штоковая полость

52 при этом соединяется с атмосферой (со сливом), в результате чего ползушка 15 выдвигается вперед по штанге 17 до упора 20 копиром рычага 18, вследствие чего происходит зажим детали.

Через короткий промежуток времени после зажима детали реле времени (не показано) подает команду на распределитель энергоносителя силового цилиндра 2. Энергоноситель с распределителя подается в камеру 3 под клапан 23 дросселирующего устройства, который предварительно отрегулирован на небольшое открытие клапана.

Энергоноситель вначале через узкую щель поступает в камеру Ж, а затем, преодолев усилие пружины 25, направляется в камеру К, откуда - в штоковую полость 50 силового цилиндра 2. Рычаг 7 переноса за счет перемещения трехплечего рычага 6, кулис 4 и 5 в направляющих 49 корпуса 1 начинает перемещаться в крайнее верхнее положение. Основная кулиса 4, перемещаясь, поворачивает ось 40, а вместе с ней и кулачок 39. При сходе уступа кулачка 39 с ролика 35 начинает отжиматься пружиной 38 от седла корпуса 22 клапан 32 и энергоноситель начинает поступать из камеры 3 в камеру Ж уже двумя путями: через клапан 23, преодолев усилие пружины 25, и.через дросселирующее отверстие под клапаном 32. Скорость перемещения механической руки начинает плавно расти и, не доходя до конечного положения на 1/3 пути перемещения, начинает

5 плавно снижаться. Достигается это за счет поворота оси 40, а с ней и кулачка 39, который своим уступом нажимает на ролик 35, последний в свою очередь - на клапан 32. Происходит закрытие дросселирующего отверстия под клапаном 32, и энергоноситель

° поступает под поршень силового цилиндра 2 только через отверстие под клапаном 23.

При подходе механической руки в крайнее верхнее положение флажок 47 входит в прорезь-конечного выключателя 48, послед5 НИИ подает импульс на распределитель энергоносителя. По достижении рычага 7 переноса крайнего верхнего положения в щтоковую полость 52 подается энергоноситель, а поршневая полость 53 при этом соединяется

с атмосферой (со сливом). Ползушка 15 и рычаг 18 перемещаются назад. Рычаг 18 пружиной 19 оттягивается, и изделие выпадает.

Одновременно с этим подается импульс от конечного выключателя 54 на распреде5 литель энергоносителя для соединения магистрали подвода энергоносителя к силовому цилиндру 2 с атмосферой (на слив) через дросселирующий клапан, установленный на выхлопной магистрали (не показано). Механическая рука под действием собственного веса начинает перемещаться вниз, вытесняя энергоноситель из-под поршня силового цилиндра 2. Вытесненный энергоноситель попадает в камеру Ж дросселирующего устройства. В этот момент дросселирующее отверстие под клапаном 32 закрыто, и энергоноситель из камеры Ж вытесняется только через зазор между корпусом 22 и клапаном 23. В резу ктате этого достигается постоянная скорость перемещения механической руки в нижнее положение. Вытеснив энергоноситель из-под порщня силового цилиндра 2, механическая рука плавно останавливается в нижнем конечном положении. Цикл движений повторяется в описанной последовательности. Предлагаемая механическая рука обладает высокой надежностью работы. Формула изобретения Механическая рука, содержащая корпус, смонтированные на нем силовой и буферный

S ..

13

zi

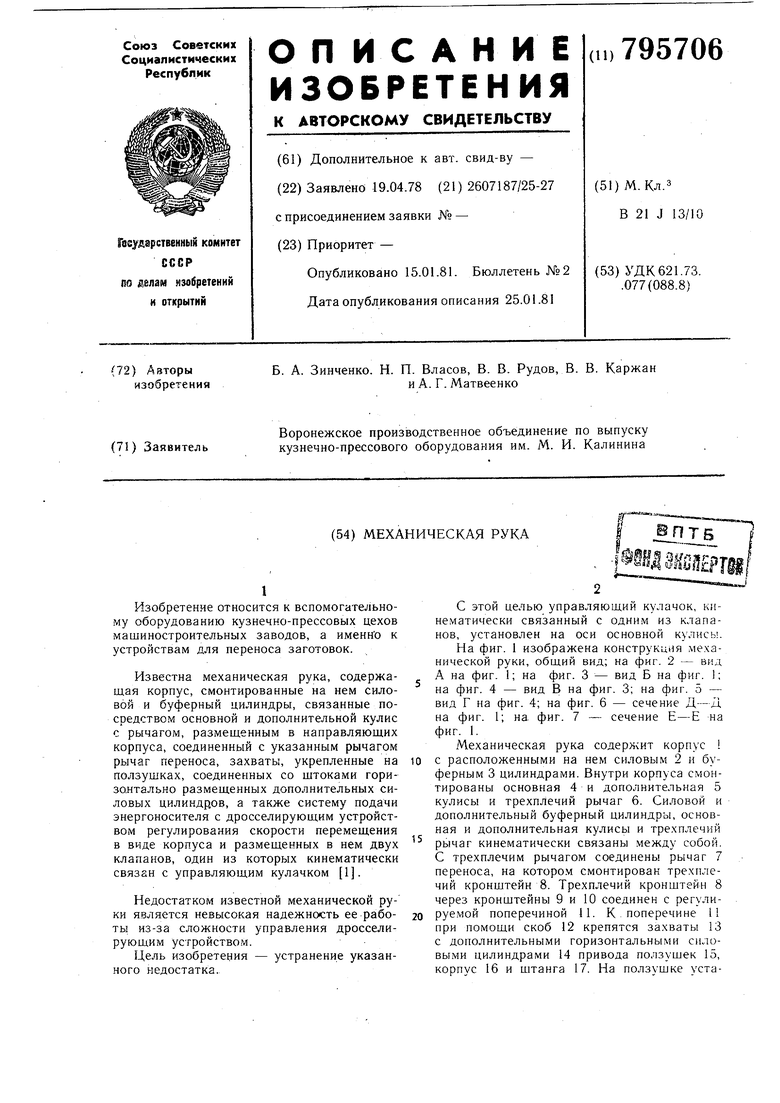

Фиг. цилиндры, связанные посредством основной и дополнительной кулис с рычагом, размещенным в направляющих корпуса, соединенный с указанным рычагом рычаг переноса, захваты, укрепленные на 11олзушках, соединенных со щтоками горизонтально размещенных дополнительных силовых цилиндров, а также систему подачи энергоносителя с дросселируюц|им устройством регулирования скорости перемещения в видекорпуса и размещенных в нем двух клапанов, один из которых кинематически связан с управляющим кулачком, отличающаяся тем, что, с целью повышения надежности работы за счет упрощения управления дросселирующим устройством, управляющий кулачок, кинематически связанный с одним из клапанов, установлен на оси основной кулисы. Источники информации, принятые во внимание при экспертизе 1. Техническая инструкция по обслуживанию разгрузчика фирмы «Ishikawajima - Harima Heavy Industries Co, Ltd, Япония, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механическая рука | 1979 |

|

SU804170A1 |

| Механическая рука | 1978 |

|

SU747605A1 |

| Гидропривод для возвратно-поступательного перемещения рабочего органа | 1982 |

|

SU1106926A1 |

| Устройство управления бесшаботным молотом | 1986 |

|

SU1362557A1 |

| Устройство для отломки листов стекла | 1988 |

|

SU1530583A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Устройство для открывания и закрывания створки | 1982 |

|

SU1183649A1 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU842007A1 |

| Устройство для закрытой объемной штамповки | 1982 |

|

SU1044403A1 |

| Система управления пневматическим молотом | 1987 |

|

SU1438902A1 |

29

ФУ2.4

Buff г 26

Фиг. 7

Авторы

Даты

1981-01-15—Публикация

1978-04-19—Подача