Изобретение относится к механизации и автоматизации обработки металлов давлением, а именно к устройствам для переноса и установки заготовок в штамп штамповочного пресса, и может быть использовано для автоматизации штамповки на горячештамповочных прессах.

Цель изобретения - упрощение конструкции.

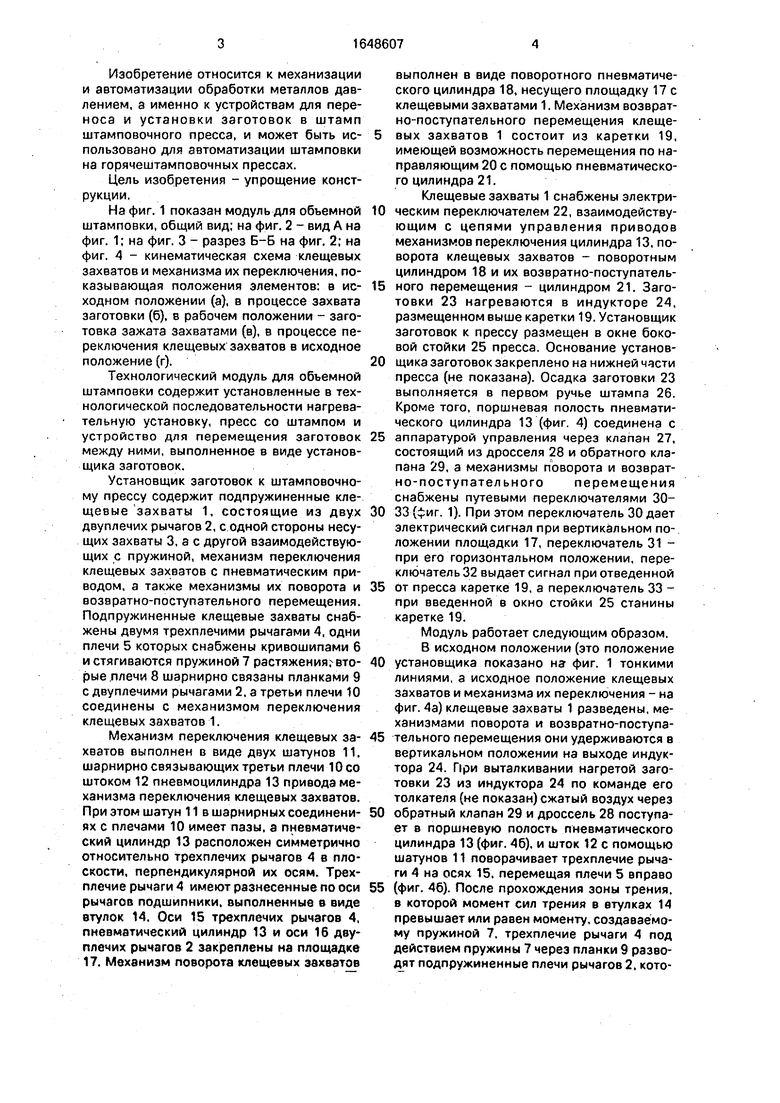

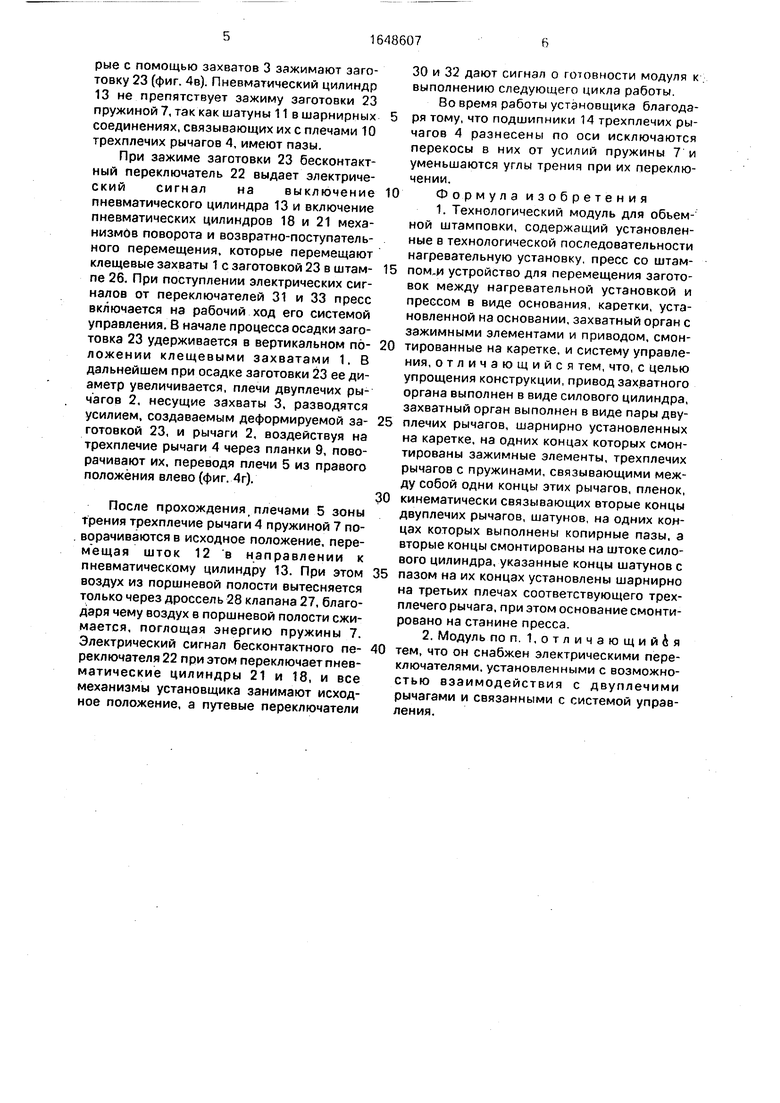

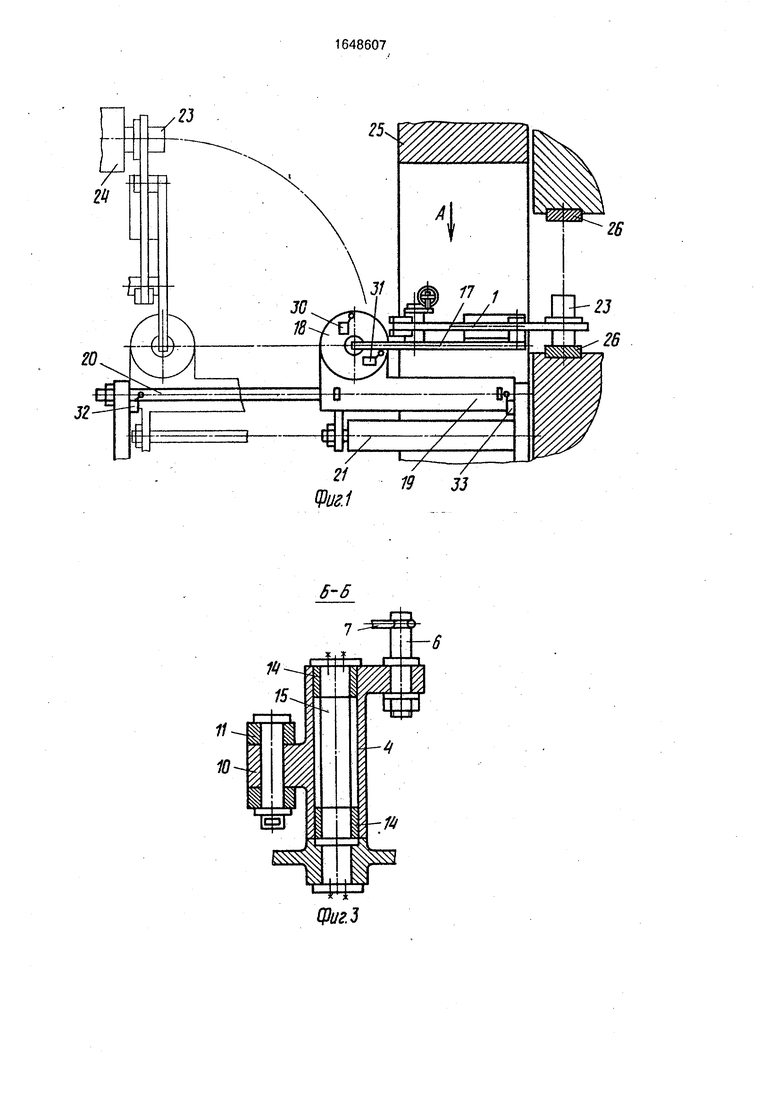

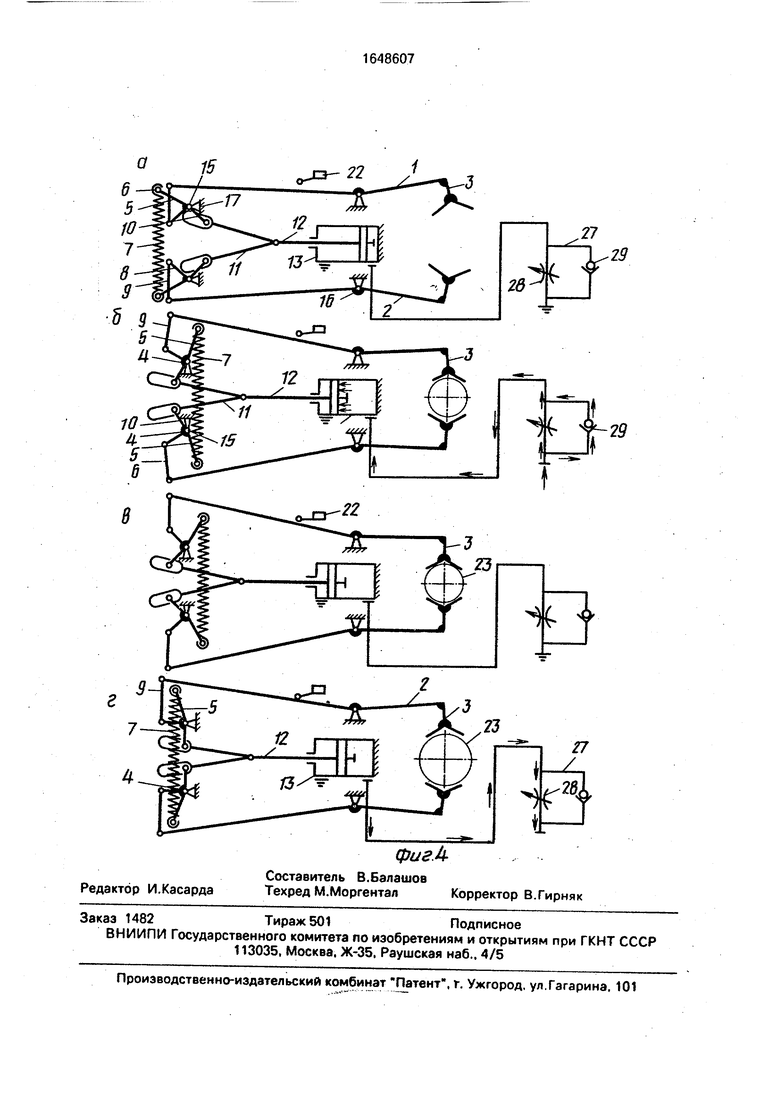

На фиг. 1 показан модуль для объемной штамповки, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - кинематическая схема клещевых захватов и механизма их переключения, показывающая положения элементов: в исходном положении (а), в процессе захвата заготовки (б), в рабочем положении - заготовка зажата захватами (в), в процессе переключения клещевых захватов в исходное положение (г).

Технологический модуль для объемной штамповки содержит установленные в технологической последовательности нагревательную установку, пресс со штампом и устройство для перемещения заготовок между ними, выполненное в виде установщика заготовок.

Установщик заготовок к штамповочному прессу содержит подпружиненные клещевые захваты 1, состоящие из двух двуплечих рычагов 2, с одной стороны несущих захваты 3, а с другой взаимодействующих с пружиной, механизм переключения клещевых захватов с пневматическим приводом, а также механизмы их поворота и возвратно-поступательного перемещения. Подпружиненные клещевые захваты снабжены двумя трехплечими рычагами 4, одни плечи 5 которых снабжены кривошипами 6 и стягиваются пружиной 7 растяжения, вторые .плечи 8 шарнирно связаны планками 9 с двуплечими рычагами 2. а третьи плечи 10 соединены с механизмом переключения клещевых захватов 1.

Механизм переключения клещевых захватов выполнен в виде двух шатунов 11. шарнирно связывающих третьи плечи 10 со штоком 12 пневмоцилиндра 13 привода механизма переключения клещевых захватов. При этом шатун 11 в шарнирных соединениях с плечами 10 имеет пазы, а пневматический цилиндр 13 расположен симметрично относительно трехплечих рычагов 4 в плоскости, перпендикулярной их осям. Трех- плечие рычаги 4 имеют разнесенные по оси рычагов подшипники, выполненные в виде втулок 14. Оси 15 трехплечих рычагов 4, пневматический цилиндр 13 и оси 16 двуплечих рычагов 2 закреплены на площадке 17. Механизм поворота клещевых захватов

выполнен в виде поворотного пневматического цилиндра 18, несущего площадку 17 с клещевыми захватами 1. Механизм возвратно-поступательного перемещения клещевых захватов 1 состоит из каретки 19, имеющей возможность перемещения по направляющим 20 с помощью пневматического цилиндра 21.

Клещевые захваты 1 снабжены электри0 ческим переключателем 22, взаимодействующим с цепями управления приводов механизмов переключения цилиндра 13, поворота клещевых захватов - поворотным цилиндром 18 и их возвратно-поступатель5 ного перемещения - цилиндром 21. Заготовки 23 нагреваются в индукторе 24, размещенном выше каретки 19. Установщик заготовок к прессу размещен в окне боковой стойки 25 пресса. Основание установ0 щика заготовок закреплено на нижней части пресса (не показана). Осадка заготовки 23 выполняется в первом ручье штампа 26. Кроме того, поршневая полость пневматического цилиндра 13 (фиг. 4) соединена с

5 аппаратурой управления через клапан 27, состоящий из дросселя 28 и обратного клапана 29, а механизмы поворота и возвратно-поступательного перемещения снабжены путевыми переключателями 300 33 (фиг. 1). При этом переключатель 30 дает электрический сигнал при вертикальном положении площадки 17, переключатель 31 - при его горизонтальном положении, переключатель 32 выдает сигнал при отведенной

5 от пресса каретке 19, а переключатель 33 - при введенной в окно стойки 25 станины каретке 19.

Модуль работает следующим образом. В исходном положении (это положение

0 установщика показано на фиг. 1 тонкими линиями, а исходное положение клещевых захватов и механизма их переключения - на фиг. 4а) клещевые захваты 1 разведены, механизмами поворота и возвратно-поступа5 тельного перемещения они удерживаются в вертикальном положении на выходе индуктора 24. При выталкивании нагретой заготовки 23 из индуктора 24 по команде его толкателя (не показан) сжатый воздух через

0 обратный клапан 29 и дроссель 28 поступает в поршневую полость пневматического цилиндра 13 (фиг. 46), и шток 12 с помощью шатунов 11 поворачивает трехплечие рычаги 4 на осях 15. перемещая плечи 5 вправо

5 (фиг. 46). После прохождения зоны трения, в которой момент сил трения в втулках 14 превышает или равен моменту, создаваемому пружиной 7. трехплечие рычаги 4 под действием пружины 7 через планки 9 разводят подпружиненные плечи рычагов 2, которые с помощью захватов 3 зажимают заготовку 23 (фиг. 4в). Пневматический цилиндр 13 не препятствует зажиму заготовки 23 пружиной 7, так как шатуны 11 в шарнирных соединениях, связывающих их с плечами 10 трехплечих рычагов 4, имеют пазы.

При зажиме заготовки 23 бесконтактный переключатель 22 выдает электрический сигнал на выключение пневматического цилиндра 13 и включение пневматических цилиндров 18 и 21 меха- низмйв поворота и возвратно-поступательного перемещения, которые перемещают клещевые захваты 1 с заготовкой 23 в штампе 26. При поступлении электрических сигналов от переключателей 31 и 33 пресс включается на рабочий ход его системой управления. В начале процесса осадки заготовка 23 удерживается в вертикальном положении клещевыми захватами 1. В дальнейшем при осадке заготовки 23 ее диаметр увеличивается, плечи двуплечих рычагов 2, несущие захваты 3, разводятся усилием, создаваемым деформируемой заготовкой 23, и рычаги 2, воздействуя на трехплечие рычаги 4 через планки 9, поворачивают их, переводя плечи 5 из правого положения влево (фиг. 4г).

После прохождения плечами 5 зоны трения трехплечие рычаги 4 пружиной 7 поворачиваются в исходное положение, пере- м ещая шток 12 в направлении к пневматическому цилиндру 13. При этом воздух из поршневой полости вытесняется только через дроссель 28 клапана 27, благодаря чему воздух в поршневой полости сжимается, поглощая энергию пружины 7. Электрический сигнал бесконтактного переключателя 22 при этом переключает пнев- матические цилиндры 21 и 18, и все механизмы установщика занимают исходное положение, а путевые переключатели

30 и 32 дают сигнал о готовности модуля к . выполнению следующего цикла работы.

Вовремя работы установщика благода- 5 ря тому, что подшипники 14 трехплечих рычагов 4 разнесены по оси исключаются перекосы в них от усилий пружины 7 и уменьшаются углы трения при их переключении.

0 Формула изобретения

1. Технологический модуль для объемной штамповки, содержащий установленные в технологической последовательности нагревательную установку, пресс со штам5 пом,и устройство для перемещения заготовок между нагревательной установкой и прессом в виде основания, каретки, установленной на основании, захватный орган с зажимными элементами и приводом, смон0 тированные на каретке, и систему управления, отличающийся тем, что, с целью упрощения конструкции, привод захватного органа выполнен в виде силового цилиндра, захватный орган выполнен в виде пары дву5 плечих рычагов, шарнирно установленных на каретке, на одних концах которых смонтированы зажимные элементы, трехплечих рычагов с пружинами, связывающими между собой одни концы этих рычагов, пленок,

0 кинематически связывающих вторые концы двуплечих рычагов, шатунов, на одних концах которых выполнены копирные пазы, а вторые концы смонтированы на штоке силового цилиндра, указанные концы шатунов с

5 пазом на их концах установлены шарнирно на третьих плечах соответствующего трех- плечего рычага, при этом основание смонтировано на станине пресса.

2. Модуль по п. 1,отличающийся

0 тем, что он снабжен электрическими переключателями, установленными с возможностью взаимодействия с двуплечими рычагами и связанными с системой управления.

19 33

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки заготовок в пресс | 1988 |

|

SU1523233A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Устройство для высадки | 1981 |

|

SU996027A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Механизм для перемещения длинномерных заготовок | 1985 |

|

SU1311819A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| Грейферная подача к штамповочному прессу | 1980 |

|

SU980915A1 |

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

Изобретение относится к механизации и автоматизации обработки металлов давлением, а именно к устройствам для переноса и установки заготовок в штамп штамповочного пресса. Изобретение м.б. использовано для автоматизации штамповки на горячештамловочных прессах. Цель изобретения-упрощение конструкции. При выталкивании нагретой заготовки сжатый воздух поступает в поршневую полость пневматического цилиндра 13, шток 12 с помощью шатунов поворачивает трехплечие рычаги А. перемещая плечи 5. После прохождения зоны трения трехплечие рычаги 4 под действием пружины 7 через планки 9 разводят подпружиненные плечи рычагов 2, которые с помощью захватов 3 зажимают заготовку. При зажиме заготовки бесконтактный переключатель выдает электрический сигнал на включение механизмов перемещения заготовки в рабочую зону пресса. 1 з.п. ф-лы, 4 ил. Вид А Л 1C о 00 о- о 4 16 Фиг. 2

ФигЗ

Редактор И.Касарда

Составитель В.Балашов

Техред М.МоргенталКорректор В.Гирняк

27

29

фигЛ

| Роботизированные комплексы | |||

| Под ред | |||

| Козырева Ю | |||

| Г.,М.: Машиностроение, 1987, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| рис | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-05-15—Публикация

1988-02-29—Подача