(54) КРИВСЯЛИПНЫЙ ПРЕСС

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006369C1 |

| Демпфирующее устройство для гидравлического пресса | 1986 |

|

SU1388325A1 |

| КРИВОШИПНЫЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛОНЖЕРОНОВ | 1998 |

|

RU2153985C2 |

| Кривошипный пресс для штамповки лонжеронов | 1982 |

|

SU1118547A1 |

| Гидравлический пресс | 1984 |

|

SU1220806A1 |

| Гидропневматический предохранитель | 1977 |

|

SU620408A1 |

| Привод рабочих инструментов ковочнойМАшиНы | 1978 |

|

SU841764A1 |

| Гидропневматический предохранитель для кривошипных прессов | 1980 |

|

SU927562A2 |

| Устройство для прессования изделий из металлических порошков | 1976 |

|

SU597509A1 |

| Механогидравлический пресс | 1990 |

|

SU1784473A1 |

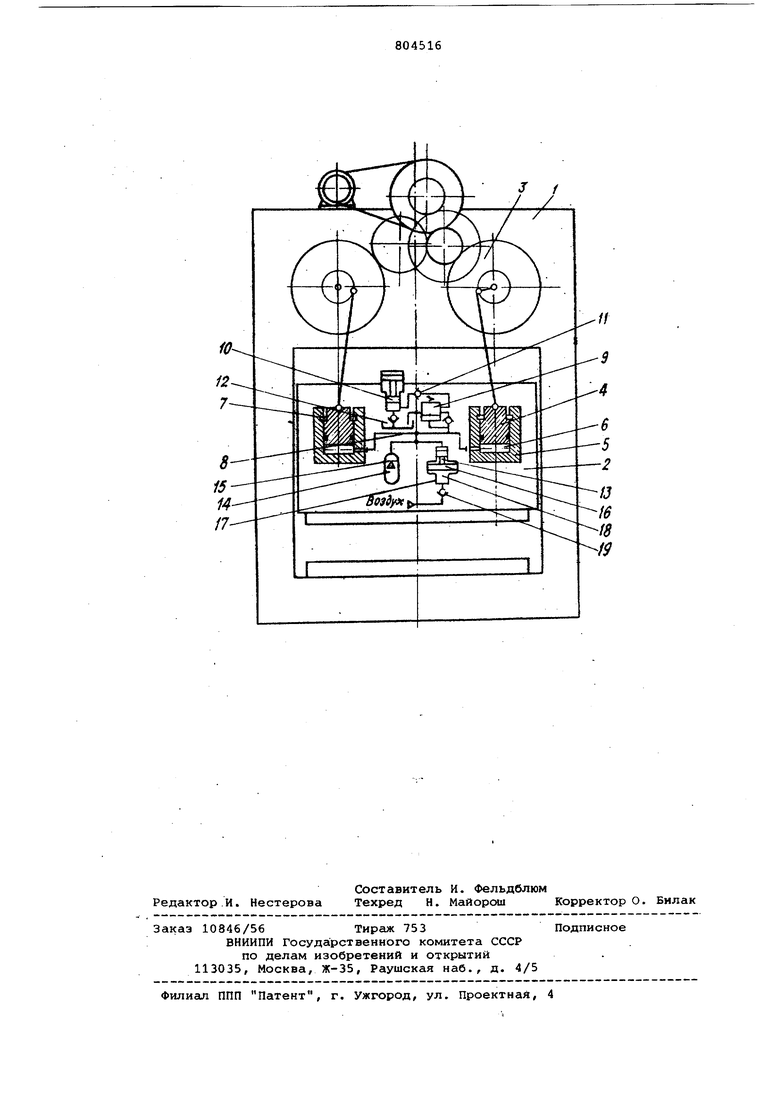

Изобретение относится к рбработке металлов давлением, а именно к -конструкциям привошипных прессов. Известен кривошипный пресс, содержащий смонтированный в направляю щих станины ползун с закрепленны1ии на нем гидравлическими цилиндрами, поршни которых через шатуны соединены с кривошипами, cвязaнны aI с приводом, а также соединенные гидро линиями с полостями гидрав/Гических цилиндров источник давления и предо хранительный клапан. В гидравли.ческих цилиндрах устройства поддерживается постоянное давление жидкости, которое равно или близко дав лению, возникающему при усилии штамповки. При перегрузке пресса пр исходит автоматическое срабатйвание клапана и соединение полостей цилиндров со сливом fll. Недостатком устройства является ограниченные технологические возмож ности, так как на нем невозможно пр изводить такие опергщии, как чеканка, правка, калибровка и другие, пр которых требуется выстой, ползуна в нижнем положении с переменным усили ем, изменяющимся по заданному зако УЦель изобретения раоиирение технологических возможностей. , Указанная цель достигается за счет того, что устройство снабжено гидропневматическим аккумулятором и компенсатором, установленными на гиетзолиниях гидравлических цилиндров. Конструкция пресса представлена на чертеже. Кривошипный пресс состоит из станины 1, в направляквдих которой перемещается ползун 2, соединенный с приводом 3, через поршни 4, смонтированные в гидравлических цилиндрах 5, в полость 6 которых подается рабочая жидкость. Осевое перемещение 4 ваерх ограничивают упоры 7, установленные в цилиндрах 5. Полости 6 цилиндров 5 соединены гидролиниями 8 между собой, а также с предохранительным клапаном 9, сообщакидим их попеременно с источником давления 10, с обратным клапаном 11 или баком 12. Кроме того, полости 6 гидравлических -цилиндров 5 гидролиниями 8 постоянно соединены с компенсатором 13 и гидропневматическим аккумулятором 14, газовая и гидравлическая полости которого разделены поршнем 15. Газовая и гидравлическая полости компенсатора 13 разделены дифференциальным поршнем-плунжером 16. Перемещение поршня-плунжера 16 ограничено крышкой 17, имеющей полость 18, соединенную с воздушной магистралью через обратный клапан 19.

Пресс работает следующим образом. В исходном состоянии источник давления 10 через обратный клапан 11 и клапан 9 подает жидкость в полости б под давлением, необходимым для создания минимального усилия, определяемого технологическим графиком нагрузки.

В воздушную полость 18 компенсатора 13 через обратный клапан 19 закачивается воздух. Давление воздуха регулируется таким образом, чтобы поршень-плунжер 16 компенсатора 13 находился в верхнем положении и вытег ял жидкость в гидролинию 8. В аккумулятор 14 закачивается газ высокого давления.

При совершении рабочей операции происходит нагружение пслзуна 2 внешними технологическими нагрузками. При достижении заданного усилия начинается дальнейшее сжатие жидкости в полостях 6. При этом поршеньплунжер 16 компенсатора 13 под действием давления жидкости опускается вниз, сжимая воздух в полости 18, отсеченной обратным клапаном 19 от воздушной магистрали. Опускание поршня-плунжера 16 производится до упора 17. В течение этого времени происходит быстрое увеличение давления жидкости в полостях 6 с одновременным увеличением технологического усилия на ползуне 2.

Дальнейшее плавное увеличение усилия на ползуне 2 и сжатие жидкост в полостях 6 обеспечивается сжатием газа высокого давления в аккумуляторе 14.

В случае нагружения ползуна 2 усилием большим расчетного давление жидкости в полостях 6 также пр высит заданное значение. В этом случае открывается клапан 9, и §асть жидкости из гидросистемы переливается в бак 12. При снижении давления жидкости в полостях. 6 до заданнго значения клапан 9 закЕя ваётся, и ползун 2 по-прежнему будет выдерживаться под действием заданного усилия.

При возвратном ходе поршней 4, связанных с приводом 3, происходит разгрузка полостей 6 в обратной последовательности вследствие расширения газа в аккумуляторе 14 и последующего расширения газа в компенсаторе 13, При этом обеспечивается выстой ползуна под усилием, изменяющимся пропорционально давлению в полостях 6.

Выстой ползуна 2 при возвратном ходе кривсяаипа обеспечивается до момента соприкосновения плунжера 4 с упором 7, после чего производится подъем ползуна в верхнее положение. При этом автоматически включается источник давления 10 и рабочая жидкость .подается в полости 6, автоматически восстанавливая предохранительное устройство.

i Формула изобретения

Кривошипный пресс, содержащий смонтированный в направляющих станины ползун с закрепленными на нем гидравлическими цилиндрами, поршни которых через шатуны соединены с кривошипами, связанны.ми с приводом, а также соединенные гидролиниями с полостями гидравлических цилиндров источник давления и предохранительный клапан, отличающийся тем, что с целью расширения технологических возможностей за счет обеспечения выстоя ползуна в положении с переменным усилием, он снабжен гидропневматическим аккумулятором и компенсатором, установленными на гидролиниях гидравлических цилиндров.

Источники информации, принятые во внимание при экспертизе

1, Автсч ское свидетельство СССР I 298489, кл. В 30 В 15/28, 1971.

//

Авторы

Даты

1981-02-15—Публикация

1979-04-09—Подача