(54)1 ПАТРОН ЗАЖИМА СЯ1РАВОЧНОГО СТЕРЖНЯ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажим оправочного стержня стана холодной прокатки труб | 1978 |

|

SU774628A1 |

| Механизм установки оправочного стержня стана холодной прокатки труб | 1981 |

|

SU1031542A1 |

| Стан холодной прокатки труб | 1978 |

|

SU747542A1 |

| Устройство для установки оправочного стержня | 1981 |

|

SU986525A1 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

| Задний стол стана с осевой выдачей труб | 1979 |

|

SU900911A1 |

| Стан холодной пилигримовой прокатки труб | 1987 |

|

SU1491594A1 |

| СПОСОБ ПОДАЧИ ЗАГОТОВОК В РАБОЧУЮ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ С БОКОВОЙ ЗАГРУЗКОЙ | 2011 |

|

RU2482934C9 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Стан для пилигримовой прокатки труб | 1979 |

|

SU825213A1 |

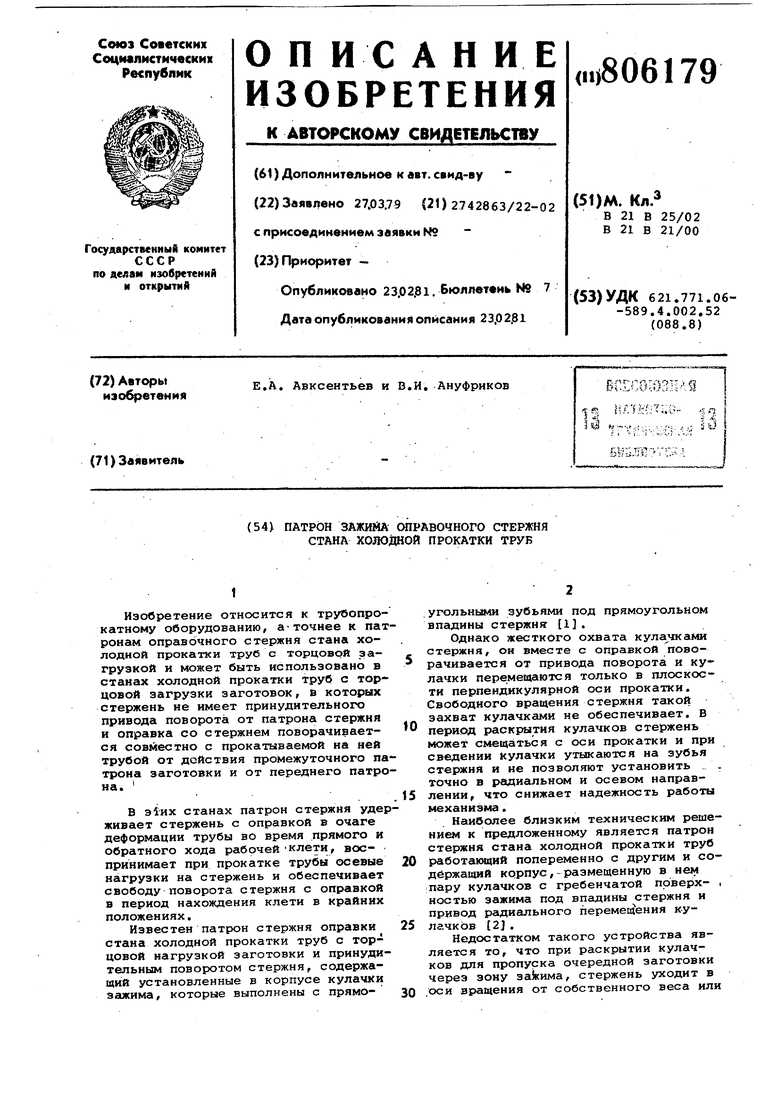

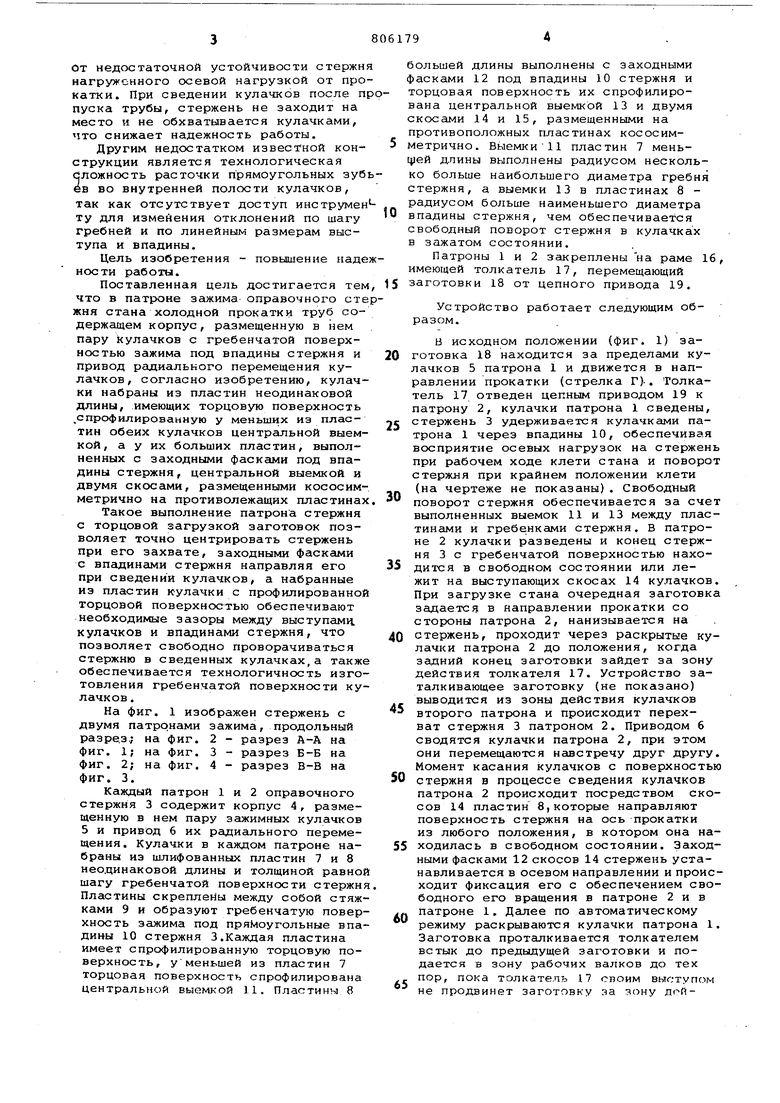

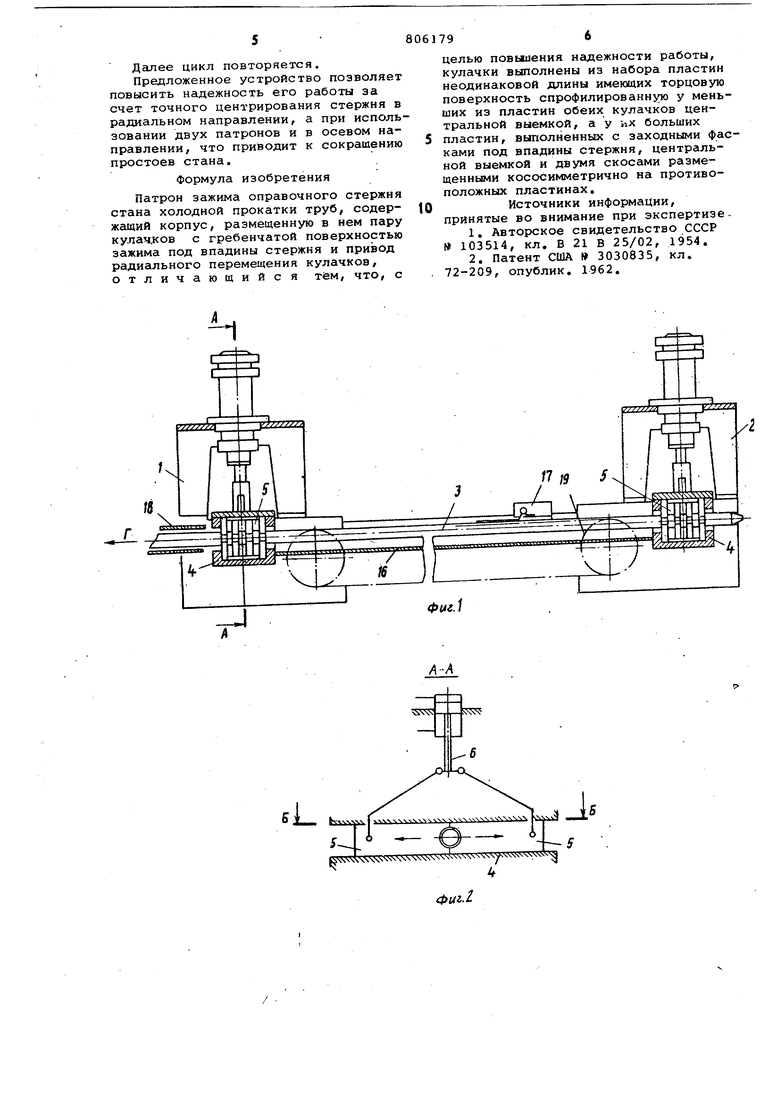

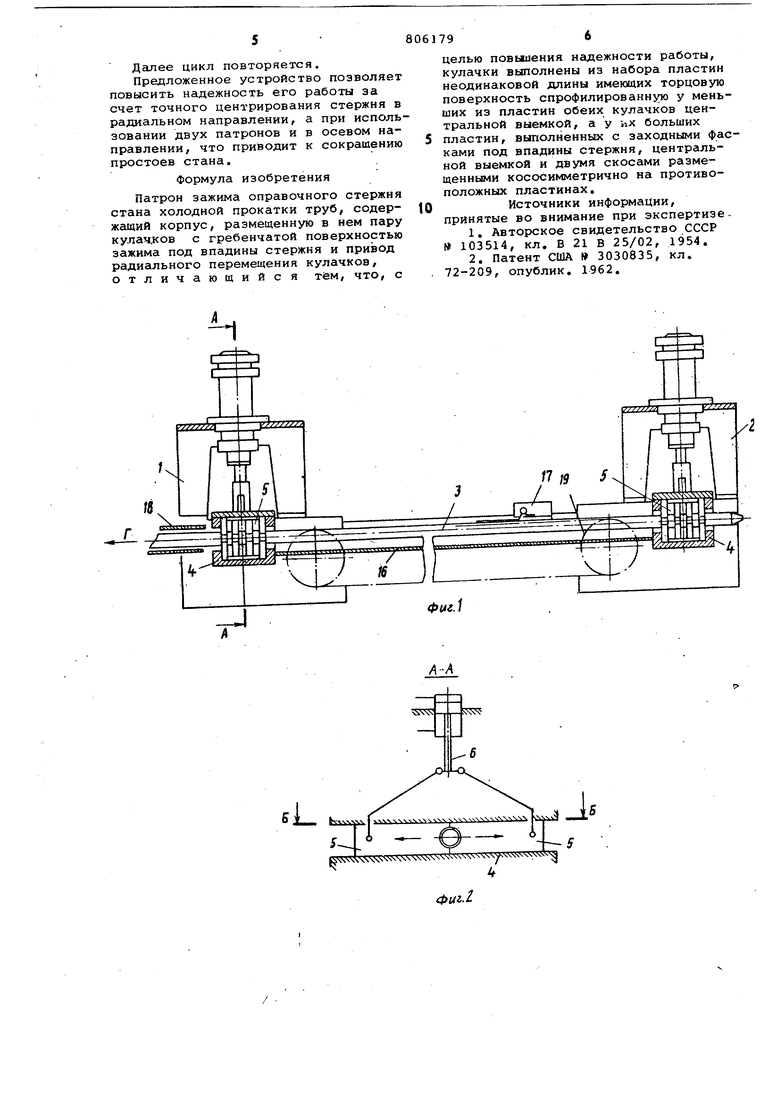

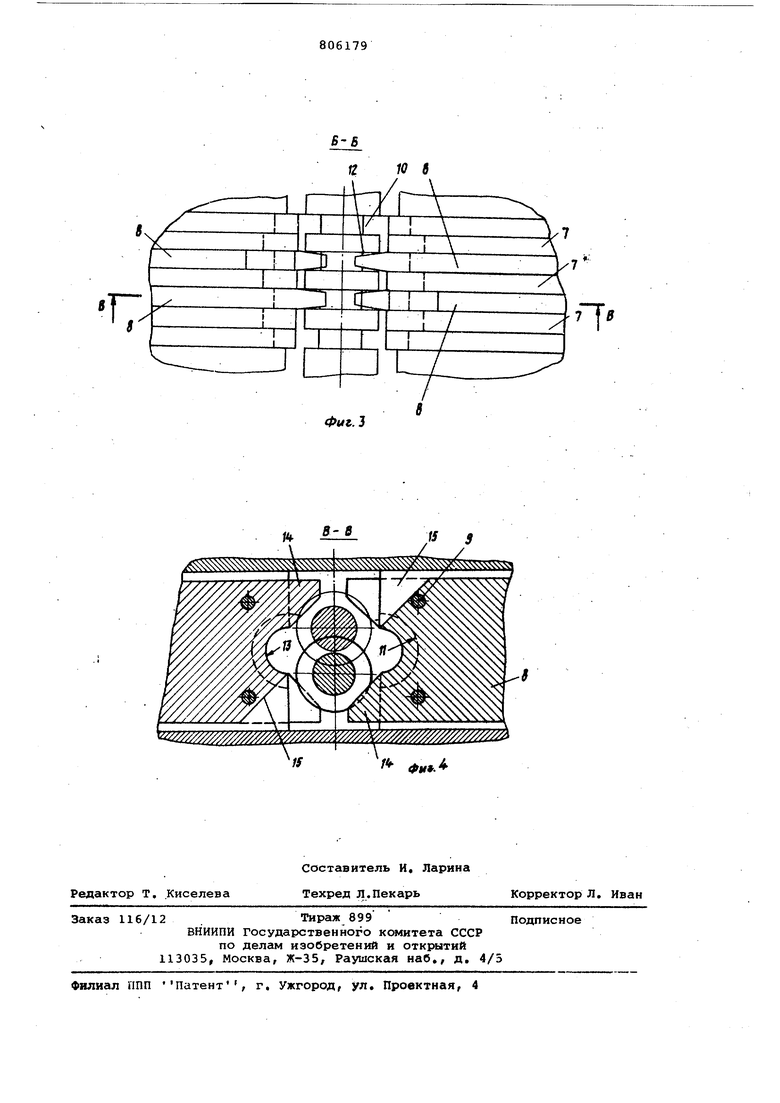

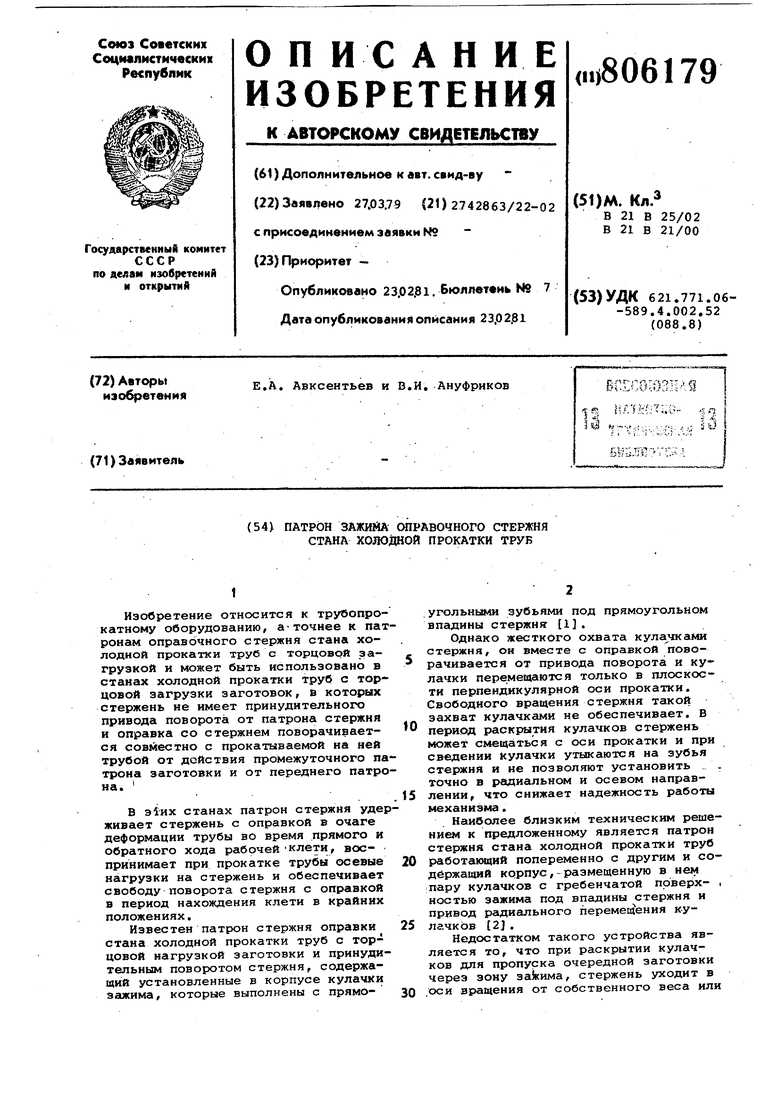

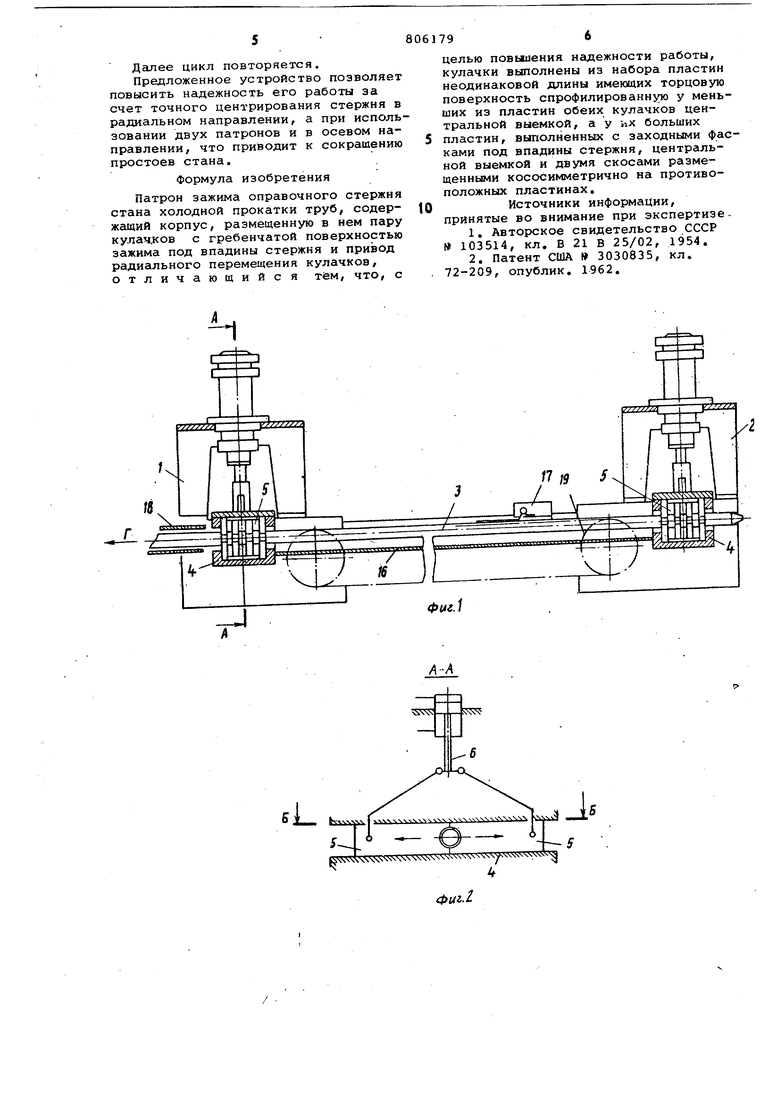

Иэовретение относится к трубопрокатному оборудованию, а-точнее к пат ронам оправочнсго стержня стана холодной прокатки труб с торцовой загрузкой и может быть использовано в станах холодной прокатки труб с торцовой загрузки заготовок, в которых стержень не имеет принудительного привода поворота от патрона стержня и оправка со стержнем поворачивается совместно с прокатываемой на ней трубой от действия промежуточного па трона заготовки и от переднего патро В э1их станах патрон стержня удер живает стержень с оправкой в очаге деформации трубы во время прямого и обратного хода рабочей клети, вое- принимает при прокатке трубы осевые нагрузки на стержень и обеспечивает свободу поворота стержня с оправкой в период нахождения клети в крайних положениях. Известен патрон стержня оправки стана холодной прокатки труб с торцовой нагрузкой заготовки и принудительным поворотом стержня, содержащий установленные в корпусе кулачки зажима, которые выполнены с прямоугольными зубьями под прямоугольном впадины стержня 1. Однако жесткого охвата кулачками стержня, он вместе с оправкой поворачивается от привода поворота и кулачки перемещаются только в плоскости перпендикулярной оси прокатки. Свободного вращения стержня такой захват кулачками не обеспечивает. В период раскрытия кулачков стержень может смещаться с оси прокатки и при сведении кулачки утыкаются на зубья стержня и не позволяют установить точно в радиальном и осевом направлении, что снижает надежность работы механизма. Наиболее близким техническим решением к предложенному является патрон стержня стана холодной прокатки труб работающий попеременно с другим и содержащий корпус,-размещенную в нем пару кулачков с гребенчатой поверх- , ностью зажима под впадины стержня и привод радиального перемещения кулачков 2 . Недостатком такого устройства является то, что при раскрытии кулачков для пропуска очередной заготовки через зону 3akHMa, стержень уходит в оси вЕ ащения от собственного веса или От недостаточной устойчивости стержн нагруженного осевой нагрузкой от про катки. При сведении кулачков после п пуска трубы, стержень не заходит на место и не обхватывается кулачками, пто снижает надежность работы. Другим недостатком известной конструкции является технологическая сложность расточки прямоугольных зуб ев во внутренней полости кулачков, так как отсутствует доступ инструмен ту для изменения отклонений по шагу гребней и по линейным размерам выступа и впадины. Цель изобретения - повышение наде ности работы. Поставленная цель достигается тем что в патроне зажима оправочного сте жня стана холодной прокатки труб содержащем корпус, размещенную в нем пару кулачков с гребенчатой поверхностью зажима под впадины стержня и привод ргедиалького перемещения кулачков, согласно изобретению, кулачки набраны из пластин неодинаковой длины, имеющих торцовую поверхность спрофилированную у меньших из пластин обеих кулачков центральной выемкой, а у их больших пластин, выполненных с заходными фасками под впадины стержня, центральной выемкой и двумя скосами, размещенными кососимметрично на противолежащих пластинах Такое выполнение патрона стержня с торцовой загрузкой заготовок позволяет точно центрировать стержень при его захвате, заходными фасками с впадинс1ми стержня направляя его при сведении кулачков, а набранные из пластин кулачки с профилированно торцовой поверхностью обеспечивают необходимые зазоры между выступами. кулачков и впадинами стержня, что позволяет свободно проворачиваться стержню в сведенных кулачках,а такж обеспечивается технологичность изго товления гребенчатой поверхности ку лачков. На фиг. 1 изображен стержень с двумя патронами зажима, продольный 2- разрез А-А на разрез.; на фиг. фиг. 1; на фиг. 3- разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3. Каждый патрон 1 и 2 оправочного стержня 3 содержит корпус 4, размещенную в нем пару зажимных кулачков 5 и привод 6 их радиального перемещения. Кулачки в каждом патроне набраны из шлифованных пластин 7 и 8 неодинаковой длины и толщиной равно шагу гребенчатой поверхности стержн Пластины скреплены между собой стяж ками 9 и образуют гребенчатую повер хность зажима под прямоугольные впа дины 10 стержня 3.Каждая пластина имеет спрофилированную торцовую поверхность, уменьшей из пластин 7 торцовая поверхность спрофилирована центральной выемкой 11. Пластины 8 ольшей длины выполнены с заходными асками 12 под впадины 10 стержня и орцовая поверхность их спрофилироана центральной выемкой 13 и двумя косами 14 и 15, размещенными на ротивоположных пластинах кососиметрично. Выемки11 пластин 7 меньей Д.ПИНЫ выполнены радиусом нескольо больше наибольшего диаметра гребня тержня, а выемки 13 в пластинах 8 адиусом больше наименьшего диаметра падины стержня, чем обеспечивается вободный поворот стержня в кулачках зажатом состоянии. Патроны 1 и 2 закреплены на раме 16, меющей толкатель 17, перемещающий аготовки 18 от цепного привода 19. Устройство работает следующим образом. В исходном положении (фиг. 1) заотовка 1В находится за пределами куачков 5 патрона 1 и движется в напавлении прокатки (стрелка Г).. Толкатель 17 отведен цепным приводом 19 к атрону 2, кулачки патрона 1 сведены, тержень 3 удерживается кулачкс1ми патрона 1 через впадины 10, обеспечивая восприятие осевых нагрузок на стержень при рабочем ходе клети стана и поворот стержня при крайнем положении клети (на чертеже не показаны). Свободный поворот стержня обеспечивается за счет выполненных выемок 11 и 13 между пластинами и гребенками стержня. В патроне 2 кулачки разведены и конец стержня 3 с гребенчатой поверхностью находится в свободном состоянии или лежит на выступающих скосах 14 кулачков. При загрузке стана очередная заготовка задается в направлении прокатки со стороны патрона 2, нанизывается на стержень, проходит через раскрытые кулачки патрона 2 до положения, когда задний конец заготовки зайдет за зону действия толкателя 17. Устройство заталкивающее заготовку (не показано) выводится из зоны действия кулачков второго патрона и происходит перехват стержня 3 патроном 2. Приводом 6 сводятся кулачки патрона 2, при этом они перемещаются навстречу друг другу. Момент касания кулачков с поверхностью стержня в процессе сведения кулачков патрона 2 происходит посредством скосов 14 пластин 8,которые направляют поверхность стержня на ось прокатки из любого положения, в котором она находилась в свободном состоянии. Заходными фасками 12 скосов 14 стержень устанавливается в осевом направлении и происходит фиксация его с обеспечением свободного его вращения в патроне 2 и в патроне 1. Далее по автоматическому режиму раскрываются кулачки патрона 1. Заготовка проталкивается толкателем встык до предыдущей заготовки и подается в зону рабочих валков до тех пор, пока толкате.пь 17 слоим выступом не продвинет заготовку за З(5ну доЛДалее цикл повторяется.

Предложенное устройство позволяет повысить надежность его работы за счет точного центрирования стержня в радиальном направлении, а при использовании двух патронов и в осевом направлении, что приводит к сокращению простоев стана.

формула изобретения

Патрон зажима оправочного стержня стана холодной прокатки труб, содержащий корпус, размещенную в нем пару кулачков с гребенчатой поверхностью зажима под впадины стержня и привод радиального перемещения кулачков, отличающийся тем, что, с

целью повышения надежности работы, кулачки выполнены из набора пластин неодинаковой длины имеющих торцовую поверхность спрофилированную у меньших из пластин обеих кулачков центральной выемкой, а у нх больших пластин, выполненных с заходными фасками под впадины стержня, центральной выемкой и двумя скосами размещенными кососимметрично на противоположных пластинах.

Источники информации,

o принятые во внимание при экспертизе1.Авторское свидетельство СССР 103514, кл, В 21 В 25/02, 1954.

,

Sra

Фи.З

8-8

V

f ir

Авторы

Даты

1981-02-23—Публикация

1979-03-27—Подача