1

Изобретение относится к области прокатного производства и касается усовершенствования зажима оправочного стержня стана холодной прокатки труб (ХПТ).

Изобретение наиболее эффективно может быть использовано в станах холодной прокатки труб с торцовой загрузкой заготовки.

Известен механизм зажима оправочного стержня стана ХПТ с торцовой загрузкой, содержащий зажим стержня, в корпусе которого установлены кулачки с кольцевыми проточками и в них фиксируется с возможностью вращения относительно собственной оси стержень. При этом стержень лишен возможности перемещаться вдоль оси стана 1.

Недостаток извест 11Ой конструкции заключается в том, что для сведения кулачков применена рычажно-шарнирная система, шарниры которой вследствие воздействия на них динамических нагрузок быстро выходят из строя.

Из известных зажимов оправочного стана ХПТ наиболее близким по технической сущности к изобретению является зажим оправочного стержня, содержищий корпус, размещенные в нем кулачки и их механизм радиального перемещения в виде клиньев, подвижных от привода, при этом кулачки и клинья установлены вдоль оси оправочного 5 стержня 2}.

Недостаток известной конструкции заключается в том, что замена кулачков при переходе на прокатку заготовок с одного диаметра на другой затруднена, тик как клинья установлены вдоль стержня оправки и фиксация кулачков осуществляется с торца. Это увеличивает затраты времени на выполнение вспомогательных операций 5 при работе стана.

Целью изобретения является сокращение вспомогательного времени.

Поставленная цель достигается созданием збикима оправочного стержня 20 стана холодной прокатки труб, содержащего корпус, размещенные в нем кулачки и Их механизм радиального перемещения в виде клиньев, подвижных от привода, на опорной поверхности кулачков выполнены пазы, расположенные поперек оси зажима и в них установлены подвижные от привода клинья.

Такое конструктивное выполнение зажима оправочного стержня позволяет 30 упростить замену кулачков, улучшить

к ним досту п и сократить время на выполнение вспомогательных опереций.

Это достигается путем установки клиньев и кулачков перпендикулярно оси стержня, вследствие чего становится возможным отъемную часть корпуса выполнить на лицевой стороне корпуса зажима.

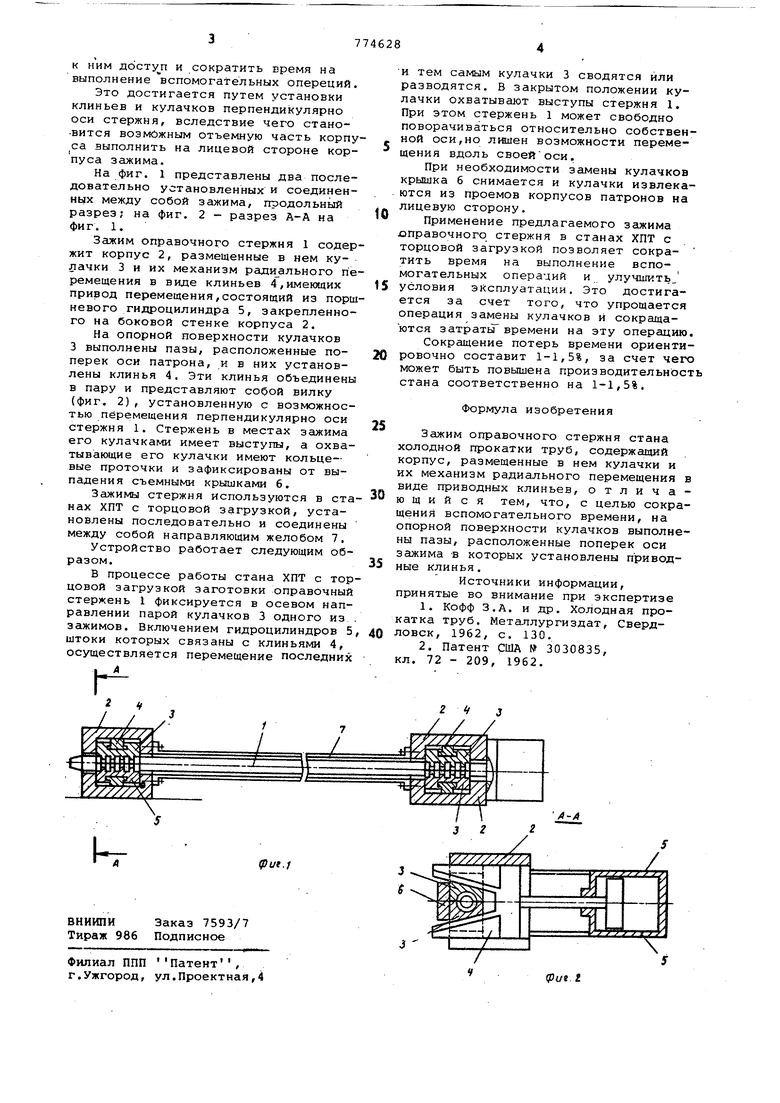

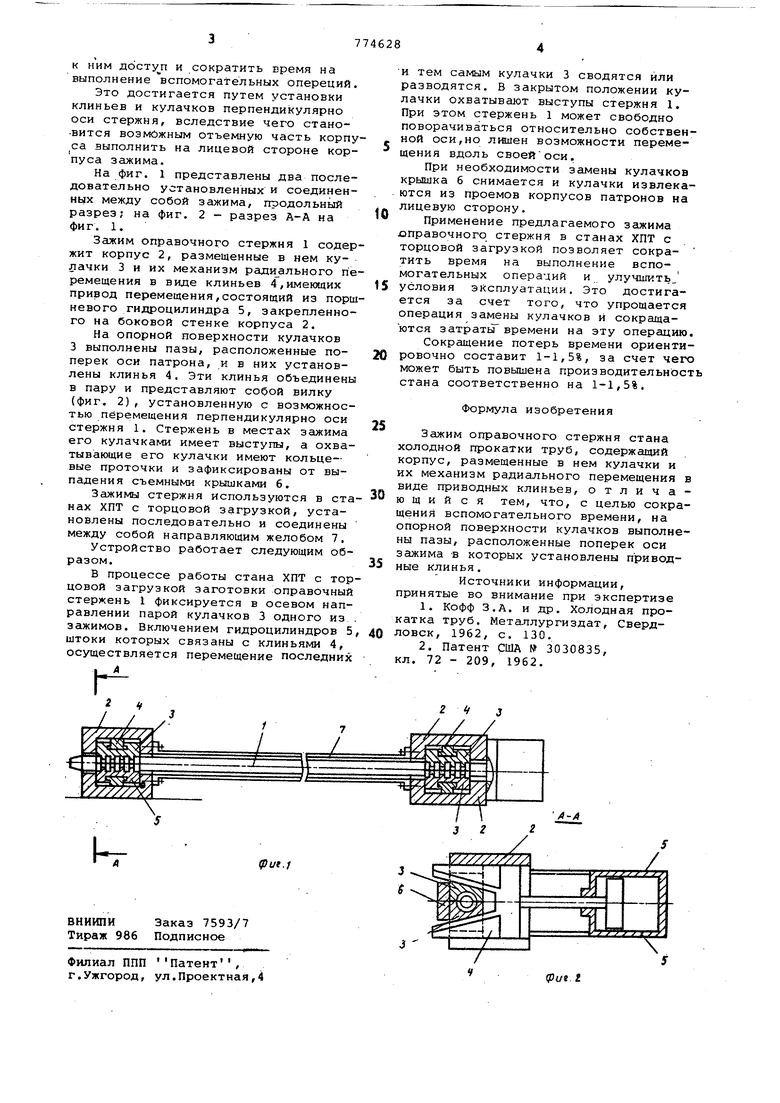

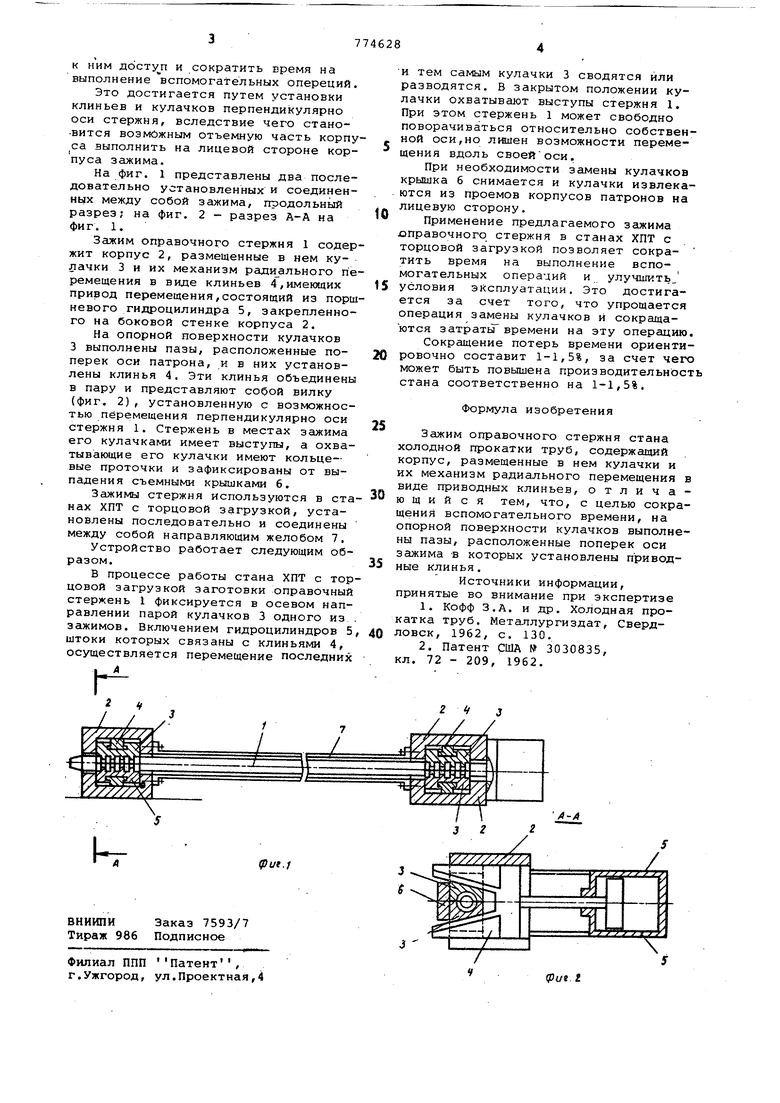

На фиг. 1 представлены два последовательно установленных и соединенных между собой зажима, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Зажим справочного стержня 1 содержит корпус 2, размещенные в нем кулачки 3 и их механизм ради ального перемещения в виде клиньев 4,имеющих привод перемещения,состоящий из поршневого гидроцилиндра 5, закрепленного на боковой стенке корпуса 2.

На опорной поверхности кулачков 3 выполнены пазы, расположенные поперек оси патрона, и в них установлены клинья 4. Эти клинья объединены в пару и представляют собой вилку (фиг. 2), установленную с возможностью перемещения перпендикулярно оси стержня 1. Стержень в местах зажима его кулачками имеет выступы, а охватываЕощие его кулачки имеют кольцевые проточки и зафиксированы от выпадения съемными крышками 6.

стержня используются в станах ХПТ с торцовой загрузкой, установлены последовательно и соединены между собой направляющим желобом 7,

Устройство работает следующим образом.

В процессе работы стана ХПТ с торцовой загрузкой заготовки оправочный стержень 1 фиксируется в осевом направлении парой кулачков 3 одного из зажимов. Включением гидроцилиндров 5 штоки которых связаны с клиньями 4, осуществляется перемещение последних

1и тем самым кулачки 3 сводятся или разводятся. В закрытом положении кулачки охватывают выступы стержня 1, При этом стержень 1 может свободно поворачиваться относительно собственной оси,но лгапен возможности перемещения вдоль своей оси.

При необходимости замены кулачков крышка б снимается и кулачки извлекаются из проемов корпусов патронов на лицевую сторону.

Применение предлагаемого зажима справочного стержня в станах ХПТ с торцовой загрузкой позволяет сократить бремя на выполнение вспомогательных операдий и улучшить условия эксплуатации. Это достигается за счет того, что упрощается операция замены кулачков И сокращаются затраты времени на эту операцию

Сокращение потерь времени ориентировочно составит 1-1,5%, за счет чего может быть повышена производительност стана соответственно на 1-1,5%.

Формула изобретения

Зажим оправочного стержня стана холодной прокатки труб, содержащий корпус, размещенные в нем кулачки и их механизм радиального перемещения в виде приводных клиньев, отличающийся тем, что, с целью сокращения вспомогательного времени, на опорной поверхности кулачков выполнены пазы, расположенные поперек оси зажима -в которых установлены приводные клинья.

Источники информации, принятые во внимание при экспертизе

1.Кофф З.А. и др. Холодная прокатка труб. Металлургиздат, Свердловск, 1962, с. 130.

2.Патент рША № 3030835, кл. 72 - 209, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм установки оправочного стержня стана холодной прокатки труб | 1981 |

|

SU1031542A1 |

| Патрон зажима оправочного стержняСТАНА ХОлОдНОй пРОКАТКи ТРуб | 1979 |

|

SU806179A1 |

| Передний стол стана холодной прокатки труб | 1978 |

|

SU759155A1 |

| Задний стол трубопрокатного стана | 1978 |

|

SU759156A1 |

| Устройство для установки оправочного стержня | 1981 |

|

SU986525A1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2354468C1 |

| Передний стол стана холодной прокатки труб с торцевой загрузкой | 1977 |

|

SU737047A1 |

| Распределительно-поворотный механизм стана холодной прокатки труб | 1985 |

|

SU1266584A1 |

| Центрователь оправочного стержня стана с осевой выдачей труб | 1974 |

|

SU498997A1 |

| Устройство для перемещения оправочного стержня | 1980 |

|

SU863028A1 |

Авторы

Даты

1980-10-30—Публикация

1978-12-25—Подача