(54) УСТРОЙСТВО ДЛЯ УСТАНОВКИ ОПРАВОЧНОГО

Изобретение относится к трубопрокатному производству и касается конструкции устройств для установки оправбчного стержня на станах холодной прокатки труб, в частности для его зажима и поворота.

Известно устройство для зажима оправочного стержня на стане холсТдной прокатки труб - с торцовой загрузкой, включающее разъемный гребенчатый подшипник, наружные вкладыши которого закреплены в ползунах, перемещающихся перпендикулярно оси стержня в каретке зажима и приводимых в движение от гидроцилиндра через систему рычагов, рейку и шестерню Cl1.

Основными недостатками этого устройства является сложность его конструкции , определяемая сложным приводом, выполненным в виде кинематически связанных элементов: гидроцилиндра, системы рычагов, рейки и шестерни, а также ненадежность его работы, связанная с осевым смещением оправочного стержня при его установке.

Наиболее близким по технической сущности к изобретению является устройство для зажима и поворота оправочного стержня, включающее корпус, установленную в нем обойму с приводомСТЕРЖИЯ

поворота, две последовательно -расположенные пары кулачков под пазы стержня, одна из которых размещена в обойме поворотно на осях С21.

Недостатком данногчэ устройства является невозможность осевой настройки положения стержня, требующейся для компенсации осевого смещения, вызванного свободным прогибом стержня или

10 усилиями деформации. Указанные осевые смещения изменяют положение оправки в очаге деформации и приводят к нарушению взаимодействия стержня с зажимными кулачками, снижая тем самым надеж15ность работы и увеличивая время загрузки стана.

Целью изобретения является повышение надежности работы устройства путем снижения осевого смещения оправоч20ного стержня при его установке.

Поставленная цель достигается тем, что устройство для установки оправочного стержня, включающее корпус, установленную в нем обойму с приводом

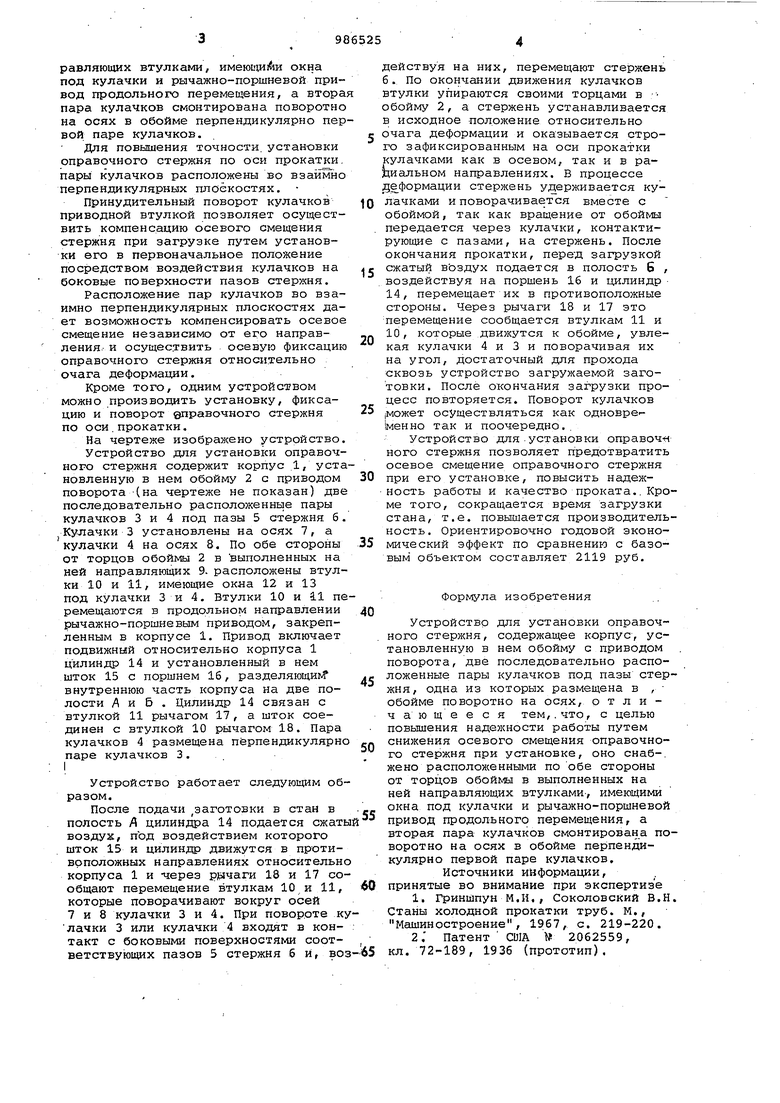

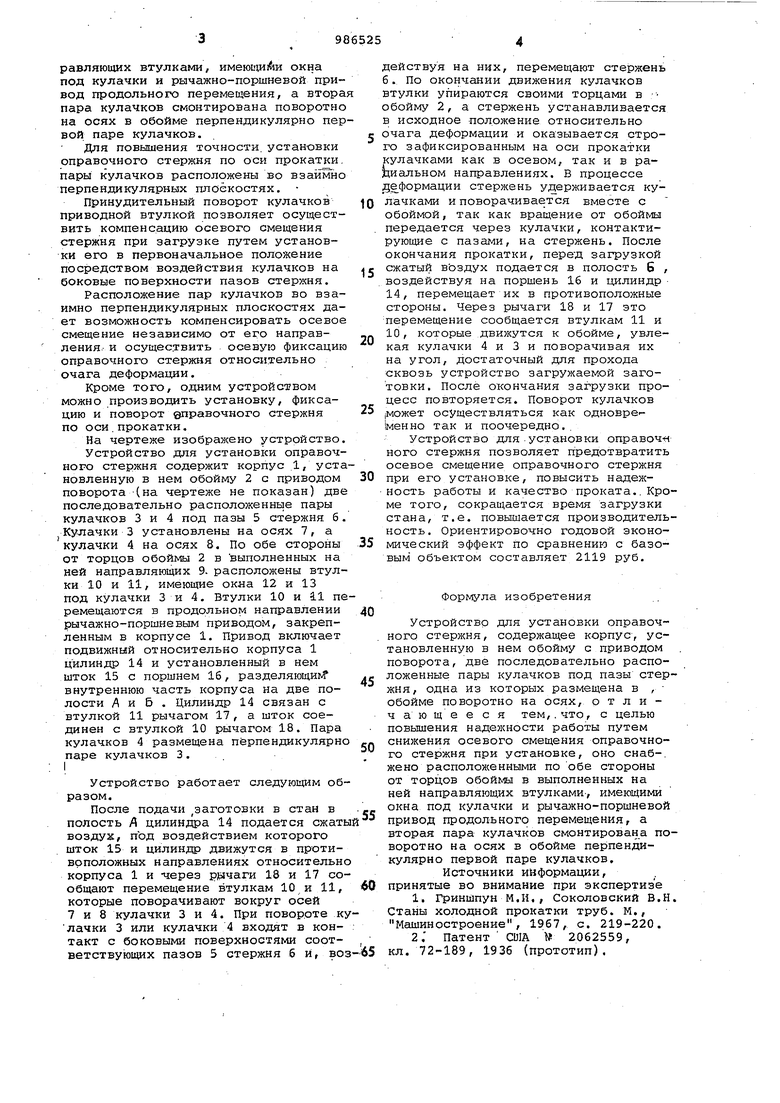

25 поворота, две последовательно расположенные пары кулачков под пазы стержня, одна из которых размещена в обойме поворотно на; осях, снабжено расположенными по обе стороны от тор30цов обоймы в выполненных на ней направляюидах втулками, имеющими окна под кулачки и рычажно-поршневой привод продольного перемещения, а втора пара кулачков смонтирована поворотно на осях в обойме перпендикулярно пер вой паре кулачков. Для повышения точности, установки оправочного стержня по оси прокатки пары кулачков расположены во взаимно перпендикулярных плоскостях. Принудительный поворот кулачков приводной втулкой позволяет осуществить компенсацию осевого смещения стержня при загрузке путем установки его в первоначальное положение посредством воздействия кулачков на боковые поверхности пазов стержня. Расположение пар кулачков во взаимно перпендикулярных плоскостях дает возможность компенсировать осевое смещение независимо от его направления.- и осуществить осевую фиксацию оправочного стержня относительно очага деформации. Кроме того, одним устройством можно производить установку, фиксацию и поворот дправочного стержня по оси.прокатки. На чертеже изображено устройство Устройство для установки оправочного стержня содержит корпус 1, уста новленную в нем обойму 2 с приводом поворота -(на чертеже не показан) две последовательно расположенные пары кулачков 3 и 4 под пазы 5 стержня б J Кулачки 3 установлены на осях 7, а кулачки 4 на осях S. По обе стороны от торцов обоймы 2 в выполненных на ней направляющих 9. расположены втулки 10 и 11, имеющие окна 12 и 13 под кулачки 3 и 4. Втулки 10 и 11 пе ремещаются в продольном направлении рычажно-поршневым приводом, закрепленным в корпусе 1. Привод включает подвижный относительно корпуса 1 цилиндр 14 и установленный в нем шток 15 с поршнем 16, разделяющиг внутреннюю часть корпуса на две полости Л и 5 . Цилиндр 14 связан с втулкой 11 рычагом 17, а шток соединен с втулкой 10 рычагом 18. Пара кулачков 4 размещена перпендикулярн паре кулачков 3. I Устройство работает следующим об разом. После подачи заготовки в стан в полость Л цилиндра 14 подается сжат воздух, под воздействием которого шток 15 и цилиндр движутся в противоположных направлениях относительн корпуса 1 и -через р)Б1чаги 18 и 17 со общают перемещение втулкам 10 и 11, которые поворачивают вокруг осей 7 и 8 кулачки 3 и 4. При повороте к лачки 3 или кулачки 4 входят в контакт с боковыми поверхностями соответствующих пазов 5 стержня 6 и, во ействуя на них, перемещают стержень 6. По окончании движения кулачков втулки упираются своими торцами в бойму 2, а стержень устанавливается в исходное положение относительно чага деформации и оказывается строго зафиксированным на оси прокатки кулачками как в осевом, так и в раиальном направлениях. В процессе Jeфopмaции стержень удерживается кулачками и поворачивается вместе с обоймой, так как вращение от обоймы передается через кулачки, контактирующие с пазами, на стержень. После окончания прокатки, перед загрузкой сжатый воздух подается в полость 6 , воздействуя на поршень 16 и цилиндр 14, перемещает их в противоположные стороны. Через рычаги 18 и 17 это перемещение сообщается втулкам 11 и 10, которые движутся к обойме, увлекая кулачки 4 и 3 и поворачивая их на угол, достаточный для прохода сквозь устройство загружаемой заготовки. После окончания загрузки процесс повторяется. Поворот кулачков |может осуществляться как одноврег менно так и поочередно.. - Устройство для-установки оправоч-ч ного стержня позволяет предотвратить осевое смещение оправочного стержня при его установке, повысить надежность работы и качество проката.. Кроме того, сокращается время загрузки стана, т.е. повышается производительность. Ориентировочно годовой экономический эффект по сравнению с базовым объектом составляет 2119 руб. Формула изобретения Устройство для установки оправочного стержня, содержащее корпус, установленную в нем обойму с приводом поворота, две последовательно расположенные пары кулачков под пазы стержня, одна из которых размещена в , обойме поворотно на осях, о т л и ч ающе е с я тем,.что, с целью повышения надежности работы путем снижения осевого смещения оправочного стержня при установке, оно снаб-. жено расположенными по обе стороны от торцов обоймы в выполненных на ней направляющих втулками-, имеющими окна под кулачки и рычажно-поршневой привод продольного перемещения, а вторая пара кулачков смонтирована поворотно на осях в обойме перпендикулярно первой паре кулачков. Источники информации, принятые во внимание при экспертизе 1, Гриншпун М.И., Соколовский В.Н. Станы холодной прокатки труб. М., Машиностроение, 1967, с. 219-220. 2. Патент CDIA 1 2062559, кл. 72-189, 1936 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажим оправочного стержня стана холодной прокатки труб | 1978 |

|

SU774628A1 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

| Патрон заготовки стана холодной прокатки труб | 1983 |

|

SU1091953A1 |

| Патрон зажима оправочного стержняСТАНА ХОлОдНОй пРОКАТКи ТРуб | 1979 |

|

SU806179A1 |

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 1998 |

|

RU2162757C2 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| Механизм установки оправочного стержня стана холодной прокатки труб | 1981 |

|

SU1031542A1 |

| Патрон зажима заготовки на стане холодной прокатки труб | 1973 |

|

SU498981A1 |

| Устройство для установки оправки на трубопрокатном стане | 1981 |

|

SU1039597A1 |

| Упорная головка оправочного стержняТРубОпРОКАТНОгО CTAHA | 1979 |

|

SU820940A1 |

Авторы

Даты

1983-01-07—Публикация

1981-03-27—Подача