Изобретение относится к обработке металлов давлением и может быть использовано в производстве изделий типа ступенчатых валов. Известно устройство для поперечно клиновой прокатки, содержащее две инструментальные плиты, установленны в направляющих станины и связанные с гидроцилиндрами их возвратно-поступательного перемещения, к которым прикреплены зубчатые рейки, с которыми входят в зацепление зубчатые колеса, размещенные между ними и осу ществляющие синхронизацию движения инструментальных плит без их перекоса 1 . Недостатком этого устройства является то, что зубчатые колеса находятся вблизи зоны прокатки и не за щищены от попадания окалины, что ведет к абразивному износу и, следовательно, к снижению долговечности устройств , а также невозможность изменения расстояния между инструмен тальными плитами, что сокращает технологические возможности устройства Известен также стан поперечно-кли новой прокатки, содержащий расположенные в станине две вертикально, рас положенные плиты, с закрепленными на их рабочих поверхностях, обращенных одна к другой инструментами, контактирующие с плитги 1и опорные ролики, установленные на эксцентричной шейке эксцентриковых валов, закрепленных на станине гидроцилиндры, связанные с плитами, механизм синхрюнизации движения плит, имеющий зубчатые.рейки, расположенные на плитах,связанные зацеплением с зубчатым колесом L2j. Недостатком известного устройства является наличие перекоса инструментальных плит при прокатке из-за того, что зубчатые рейки расположены не по центру плит, и, как результат этого, низкая точность прокатываемых деталей и интенсивный износ боковых направляющих инструментальных плит, а также снижение долговечности из-за абразивного износа зубчатого колеса и зубчатых реек от попадающей на них окалины. Кроме того, расстояние между инструментгшьными плитами невозможно изменить, что ограничивает технологические возможности стана. Для расширения диапазона прокатываемых заголовок приходится прибегать к увеличению толщины набора инструмента. Цель изобретения - повьииение точности прокатки за счет устранения

перекоса инструментальных плит, расширение технологических возможностей и увеличение долговечности устройства.

Поставленная цель достигается тем что предлагаемое устройство для поперечно-клиновой прокатки снабжено механизмом, кинематически связывающи плиты, выполненным в виде паразитной шестерни, двух карданных валов, связанных с паразитной шестерней, двух пар зубчатых зацеплений, связывающих карданные валы с зубчатыми рейками, корпусами, установленными в станине на эксцентричных шейках эксцентриковых валов, а плиты, зубчатые колеса и зубчатые рейки расположены в этцх корпусах.

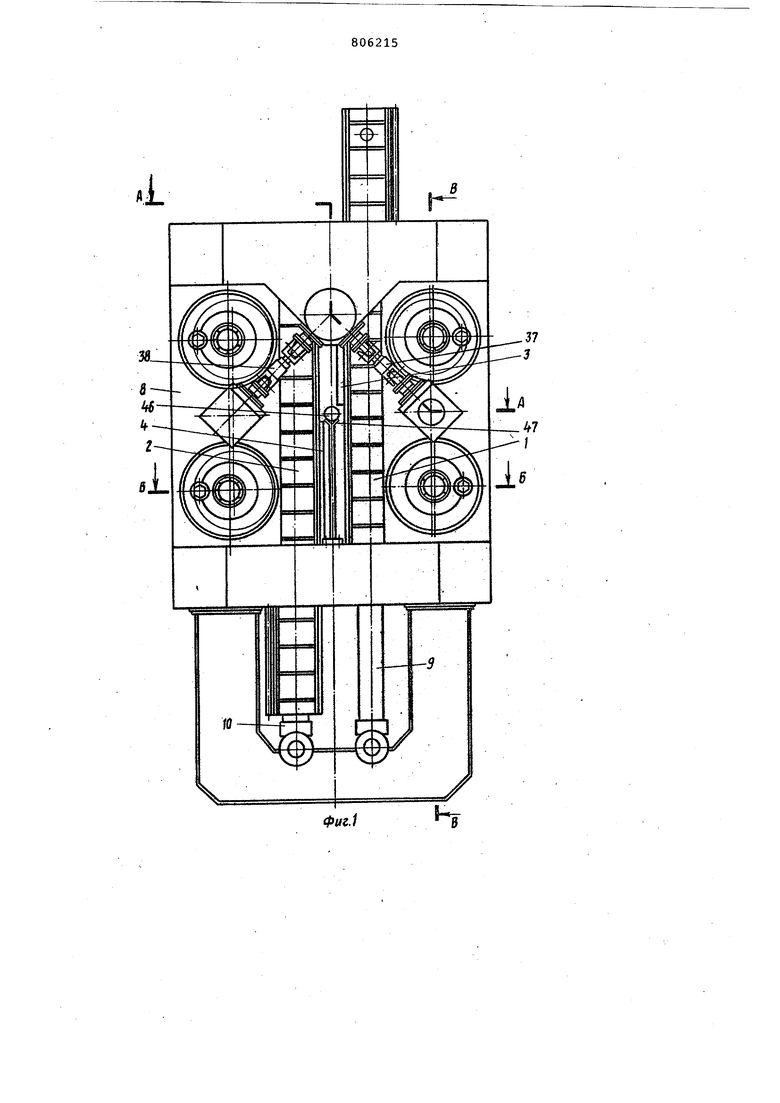

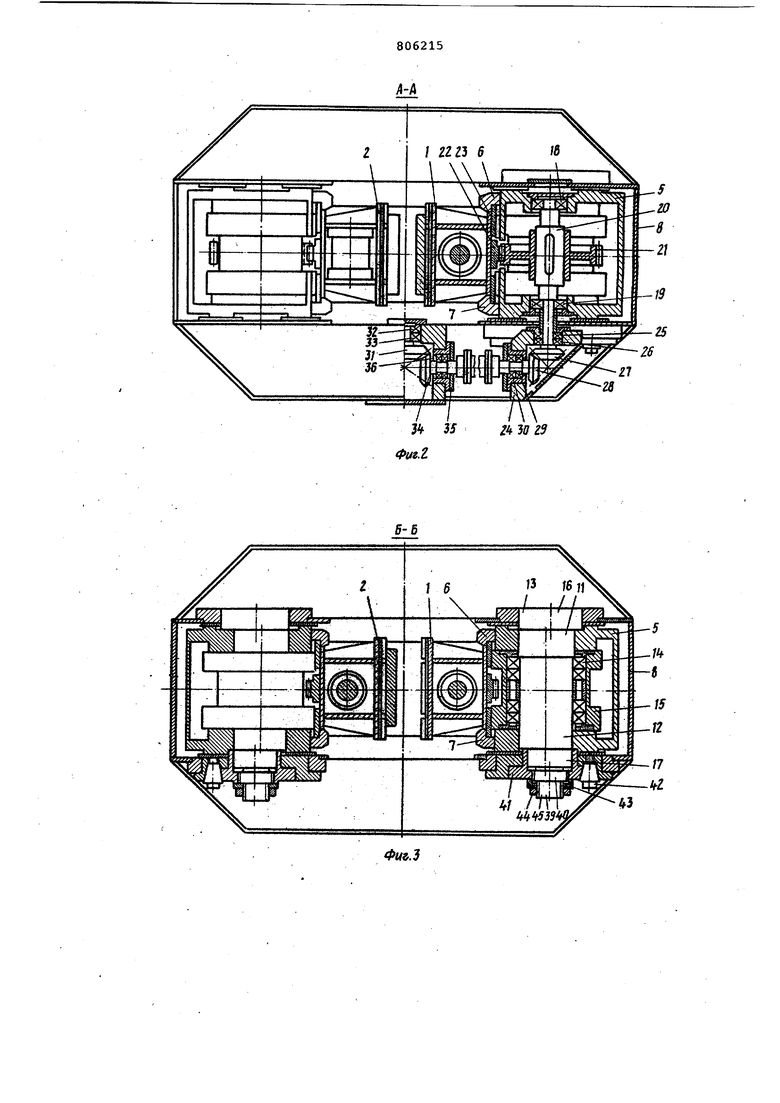

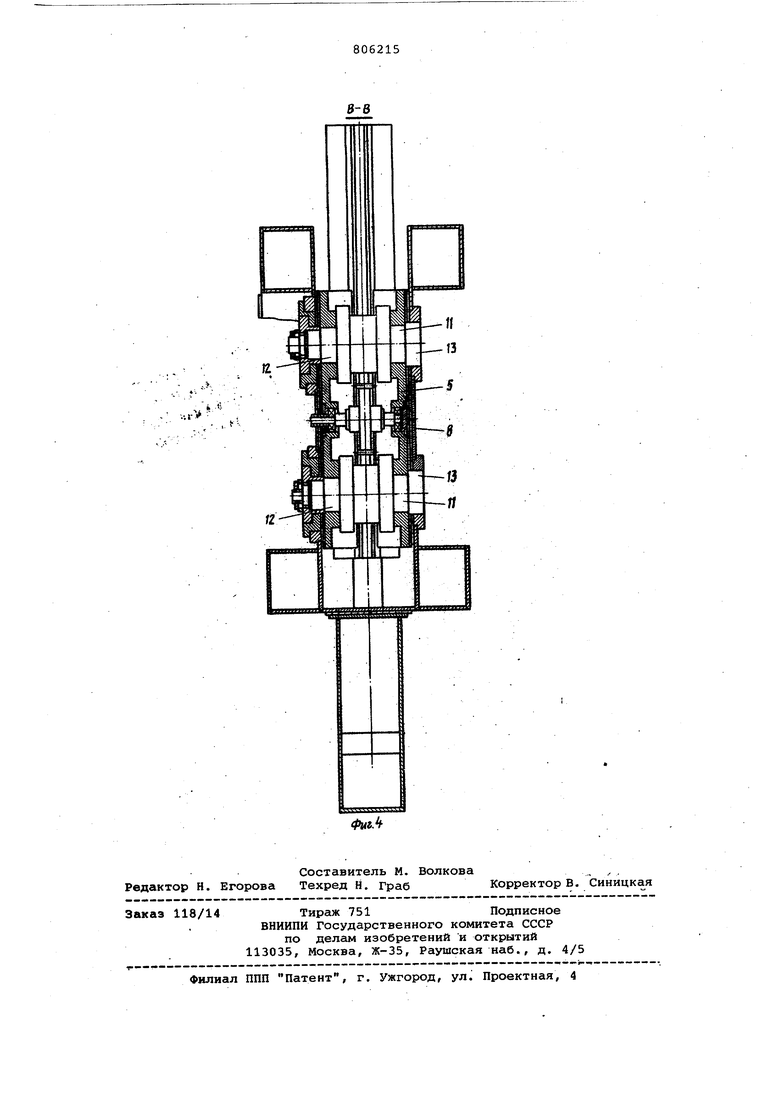

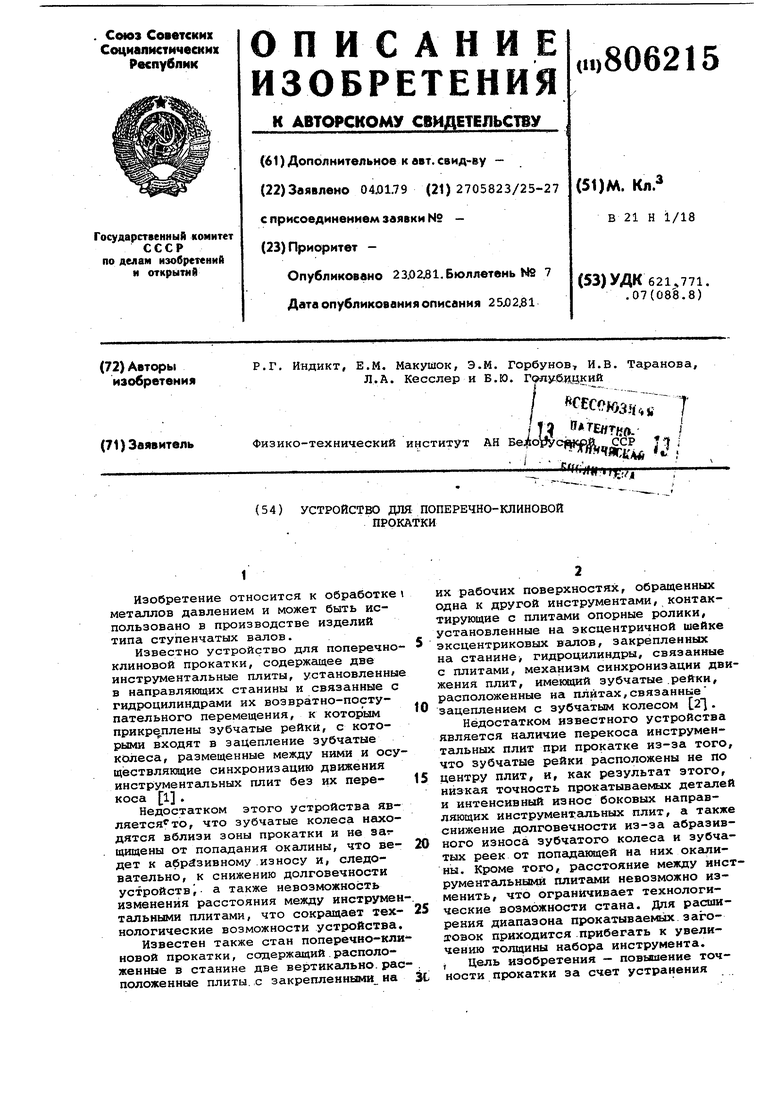

На фиг. 1 приведено предлагаемое устройство,общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Устройство для поперечно-клиновой прокатки состоит из двух инструменТсшьных плит 1 и 2, расположенных вертикально и обращенных друг к другу рабочими частями с закрепленными на них плоскими клиновыми инструментами 3 и 4. Каждая из инструментальных плит помещена в отдельный корпус 5 с направляющими б и 7. Оба корпуса 5 расположены в станине 8. Два гидроцилиндра 9 и 10 расположены в станине 8, связаны каждый со своей инструментальной плитой и служат для их возвратно-поступательного перемещения навстречу друг другу. Каждый корпус 5 насажен на эксцентричные шейки 11 и 12 двух эксцентриковых валов 13 таким образом, что шейки валов могут вращаться в корпусе. На шейках 11 и 12 установлены на подшипниках 14 качения ролики 15. Эксцентриковые валы 13 своими коренными шейками 16 и 17 вставлены в станину 8 с возможностью вращения. Инструментальные плиты опираются на ролики 15. Каждая плита опирается на два ролика, расположенных в корпусе 5 . В каждый из корпусов 5 на подшипниках 18 и 19 установлен вал 20. Неподвижно на валу 20 насажено колесо 21, входящее в зацепление с рейкой 22, закрепленной на тыльной стороне 23 инструментальной плиты по ее центру. Один конец вала 20 установлен в корпусе 24 на подшипниках 25 и 26. На этот же конец вала 20 насажена коническая шестерня 27, входящая в зацепление с другой конической вгш-ижстерней 28, размещенной в корпусе 25 на подшипниках 29 и 30.

На станине имеется коническая валшестерня 31, посаженная в подшипни-. ки 32 и 33, с которой с двух сторон зацеплены две одинаковые конические вал-шестерни 34, каждая из которых посажена в подшипники 35 и 36, установленные в станине 8, и соединена с конической вал-шестерней 28 при помощи карданных валов 37 и 38. Таким образом, кинематическая связь между зубчатыми колёсами 21, зацепляющимися с зубчатыми рейками 22, замыкаетс на вал-шестерне 31, являющейся паразитной шестерней и служащей для синхронизации движения инструментальных плит, т.е. для сохранения одинакового направления вращения обоих забчатых колес 21.

Эксцентриковый вал 13 на одном своем конце 39 имеет шлицы 40, которыми он соединен с фланцем 41. Фланец 41 крепится к станине &. при помощи специального винта 42 с конусно частью. Для предотвращения выпадания эксцентрикового вала 13 из станины 8 он на конце 39 снабжен кольцом 43 и гайкой 44, навинченной на резьбовую часть 45 конца 39. КаждыеiiBa эксцентриковых вала 13, сопряженные с общим корпусом 5, могут поворачиваться станине 8 только совместно и одновременно, так как их эксцентричные шейки 11 и 12 расположены в общем корпусе 5.

Устройство работает следующим образом.

Заготовка 46 подается в зону прокатки на лоток 47. Инструментальные плиты 1 и 2 с помощью гидроцилиндров 9 и 10 начинают двигаться навстречу друг другу. Инструменты 3 и 4 захватывают заготовку и начинают ее обрабатывать.

Во время движения .иструментальных плит вращаются зубчатые колеса 21, входящие в зацепление с зубчатыми рейками 22, закрепленными на инструментальных плитах. Вращение каждого из колес 21 передается на вал 20, с него- на коническую зубчатую шестерню 27, а с нее - на коническую вал-шестерню 28, затем - на карданный вал 37 или 38, с которых вргццение передается на две конические валшестерни 35, одновременно входящие в зацепление в вал-шестерней 31. Поэтому каждое из зубчатых колес 21 может вращаться только синхронно, а следовательно, инструментальные плиты 1 и 2 будут двигаться навстречу друг другу синхронно и без перекосов.

Во время обработки заготовка вращается вокруг своей оси, оставаясь на месте благодаря тому, что движение инструментальных плит синхронно. За рабочий ход заготовка раскатывается. После удаления заготовки из зоны прокатки инструментальные плиты возвращаются в исходное положение. Затем цикл повторяется.

Для вывода устройства из распора фланцы 41 на одной из сторон станины 8 освобождаются от специальных винтов 42 и два эксцентриковых вала 13 получают возможность повернуться в станине 8 под действием распорного усилия, возникающего при распоре. Эксцентриковые валы 13 поворачиваются, перемещая корпус 5 таким образом что расстояние между инструментальны ми плитами увеличивается и устройств выводится из распора. Изменение расстояния между инстру ментальными плитами для прокатки заготовки нужного диаметра производится следующим образом. Как и при выводе устройства из распора, фланцы 41 освобождаются от специальных винтов 42. Затем отвинчиваются гайки 44 и вместе с кольцам 43 удаляются с эксцентрикового вала 13. Фланцы 41 выводятся из шлкцевого зацепления с эксцентриковыми валами 13. Затем фланцы поворачиваются по часовой, или против часовой стрелки на некоторый угол и снова вводятся в шлицевоезацепление с валом, причем фланцы на одной стороне станины, т.е. сопряженные с одним и тем же корпусом 5, должны быть смещены на одинаковый угол. Затем фланцы вместе с эксцентриковыми валами поворачиваю ся в станине до совмещения отверстий под специсьпьный винт 42 на фланце и на станине. Затем специальными вин тами 42 фланцы 41 крепятся к станине надеваются кольца 43, навинчиваются гайки 44. Таким образом производится поворот эксцентриковых валов и тем самым изменение расстояния между инструментальными плитами, которое можно производить и при помощи поворота двух эксцентриковых валов, расп ложенных на одной из сторон станины, или поворотом всех четырех эксцентриковых валов. Это расстояние изменяется ступенчато, так как фланец поворачивается не плавно, а в пределах зубьев шлицевого соединения флан ца с концом вала. При изменении расстояния между инструментальными плитами, расстояние между зубчатой рейкой 22 и зубчатым колесом 21, с кото рым находится в зацеплении рейка 22, не меняется, так как инструментальна плита и зубчатое колесо 21 помещены в общий корпус 5. Использование предлагаемой конструкции устройства позволяет повысить точность прокатки за счет того, что все силы (технологическое усилие прокатки, усилие, развиваемое гидроцилиндром, реакция на зубчатой рейке от зубчатого колеса) действуют в одной плоскости, проходящей через середины инструментальных плит и отсутствует перекос инструментальных плит при прокатке, повысить точность линейных размеров деталей в 4 раза, а также увеличить долговечность устройства по сравнению с известным за , счет отсутствия интенсивного износа боковых направляющих инструметальных плит из-за их перекоса и абразивного износа забчатых реек и зубчатых колес, кроме того, поскольку они вынесены из зоны прокатки, окалина на них не попадает. Долговечность предлагаемого устройства при этом повышается в 10 раз. Использование предлагаемой конструкции устройства расширяет технологические возможности устройства, так как позволяет прокатывать заготовки более широкого диапазона диаметров, например, заготовки с. диаметрами от 20 KBS1 до 60 мм. формула изобретения Устрюйство для поперечно-клиновой прокатки, содержащее расположенные в станине две вертикально установленные плиты с закрепленными на их рабочих поверхностях, обращенных одна к другой инструментами, контактирующие с плитами опорные ролики, установленные на эксцентричной шейке эксцентриковых валов, закрепленных на станине, гидроцилиндры, связанные с плитами, механизм синхронизации движения плит, имеющий зубчатые рейки, расположенные на плитах, сязанныё зацеплением с зубчатым колесом, отличающееся тем, что, с целью повышения точности прокатки, расширения технологических возможностей и увеличения долговечности устройства, оно снабжено механизмом, кинематически связывающим плиты, выполненным в виде паразитной шестерни, двух карданных валов, связанных с паразитной шестерней, двух пар зубчатых зацеплений, связываняцих кардан-° ные валы с зубчатыми реКкамк, а также корпусами, установленными в станине на эксцентричных шейках эксцентриковых валов, а плиты, зубчатые колеса и зубчатые рейки расположены в этих корпусах. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 547271, кл. В 21 Н 1/18, 23.10.75. 2.Патент ГДР I 58480, кл. 7а4, 1972 (прототип).

Фиг.1

3 35 2 за гз

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан поперечно-клиновой прокатки | 1976 |

|

SU584949A1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ ПРОФИЛЕМ | 1992 |

|

RU2042464C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗКИ СОРТОВОГО ПРОКАТА | 1993 |

|

RU2019365C1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| Устройство для сферодвижной штамповки | 1986 |

|

SU1371743A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Устройство для обработки пера лопаток | 1979 |

|

SU863111A1 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

.rV

Авторы

Даты

1981-02-23—Публикация

1979-01-04—Подача