Изобретение относится к автоматизации процессов сборки, в частности при производстве беспропилентных аэрозольных распылителей.

К сборке этих распылителей предъявляются особые требования, так как комплектующие детали распылителей чувствительны к деформированию при выполнении сборочных операций. Поэтому сборочные операции выполняются без превышения усилий сверх установленных норм, и контрольные операции производятся при малых усилиях на контрольном инструменте. К сборке распылителей предъявляется 100% пооперационный контроль во избежание выхода с потока сборки неработоспособных изделий.

Поэтому к сборочному оборудованию по сборке беспропилентных аэрозольных распылителей предъявляются повышенные требования по обеспечению качества сборки легко деформируемых деталей.

Известен автомат скоростной сборки точных цилиндрических соединений (Полищук М.Н. и др. Машиностроитель, 1986, N 2, с. 16. УДК 621.757.06-52 6 Б 484).

Автомат способен осуществлять сборку точных соединений типа вал - втулка, в которых одна из деталей обладает малой продольной жесткостью. Имеется механизм контроля поступающих на сборку валов.

Известен аппарат для сборки переключателей УДК 621.757 10 Б 646. Автоматизация сборки переключателей "Assambling automation" 1984, 4 N 2, 94 - 95 (англ.)

Указанные автоматы не обеспечивают требований, предъявляемых к сборке легкодеформируемых изделий как распылитель, содержащий мембраны и плунжерные пары.

По технической сущности наиболее близким к предлагаемому автомату является многопозиционный сборочный автомат (авт. св. СССР N 806348 кл. B 23 P 21/00), содержащий транспортное устройство, расположенные вдоль него сборочно-загрузочные головки, снабженные загрузочными устройствами, оснащенными отсекателями, и устройствами контроля, с блоками памяти, и исполнительные головки, причем каждая сборочно-загрузочная головка снабжена логическим блоком, первый вход которого соединен с выходом блока памяти устройства контроля предыдущей головки, второй вход - с выходом устройства контроля данной сборочно-загрузочной головки, а выход с него - с приводом отсекателя этой головки.

Но этот автомат обеспечивает надежность сборки и контроля легкодеформируемых изделий как распылитель не может ввиду того, что на каждом контрольно-загрузочном устройстве данного автомата не проверяется качество загрузочных операций, а лишь фиксируется наличие деталей.

Сборочный автомат, содержащий транспортное устройство со спутниками, загрузочные, технологические и выгрузочные механизмы, блоки памяти, контрольные устройства и логические блоки, снабжен считывающими устройствами, установленными в загрузочных, технологических и выгрузочных механизмах и выполненными в виде двуплечих рычагов, каждое контрольное устройство выполнено с подпружиненной пинолью, инструментом, исполнительным приводом и логическим блоком, выход которого соединен с исполнительным приводом, при этом подпружиненная пиноль выполнена с соосно установленными в ней с возможностью регулировки втулками с коническими седлами, между которыми размещен с возможностью взаимодействия с инструментом шарик, блоки памяти расположены на спутниках транспортного устройства, загрузочные, технологические и выгрузочные механизмы выполнены с приводными штоками, а втулки каждого контрольного устройства посредством логического блока и исполнительного привода через блоки памяти спутников связаны с соответствующим считывающим устройством, причем один рычаг каждого считывающего устройства установлен с возможностью взаимодействия с блоком памяти спутника транспортного устройства, а другой - с приводным штоком соответствующего загрузочного, технологического и выгрузочного механизма.

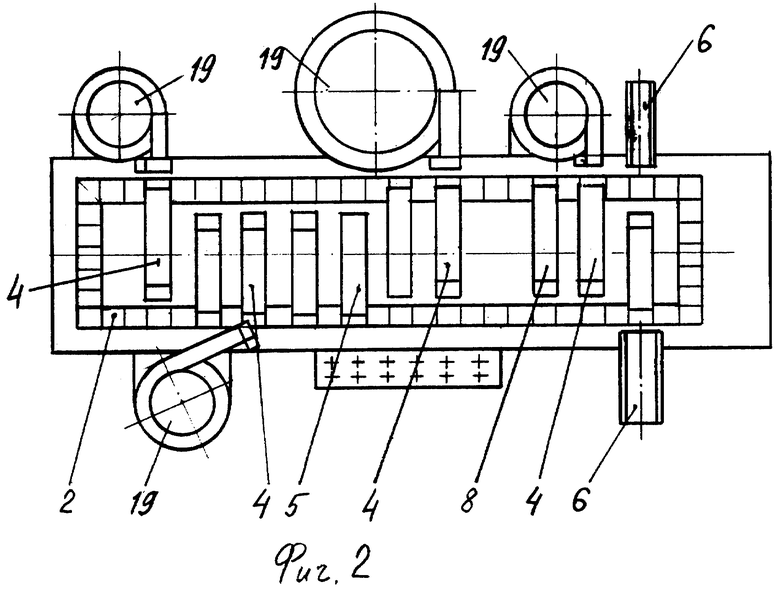

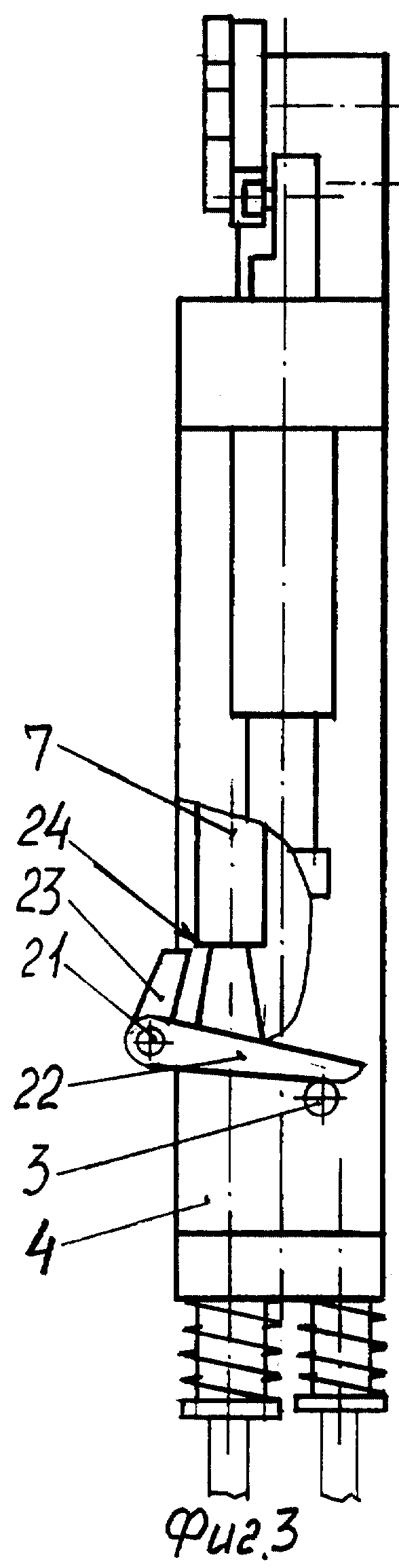

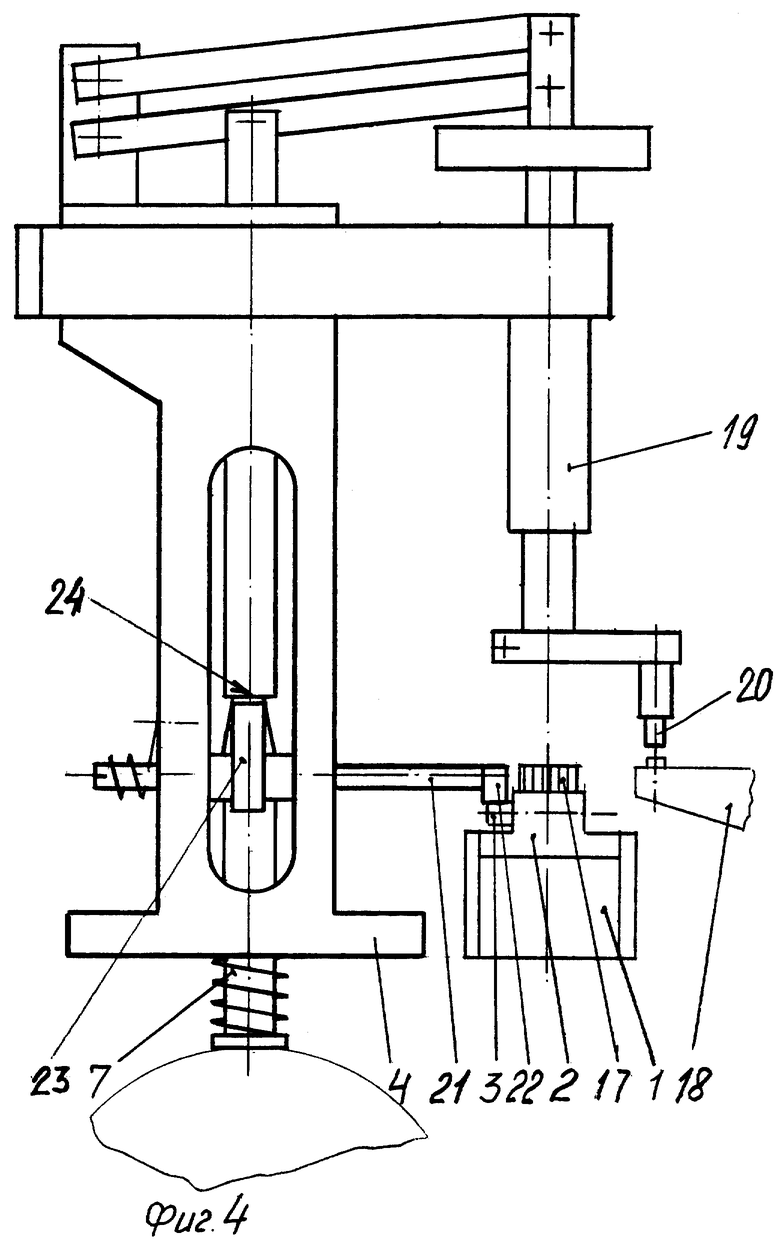

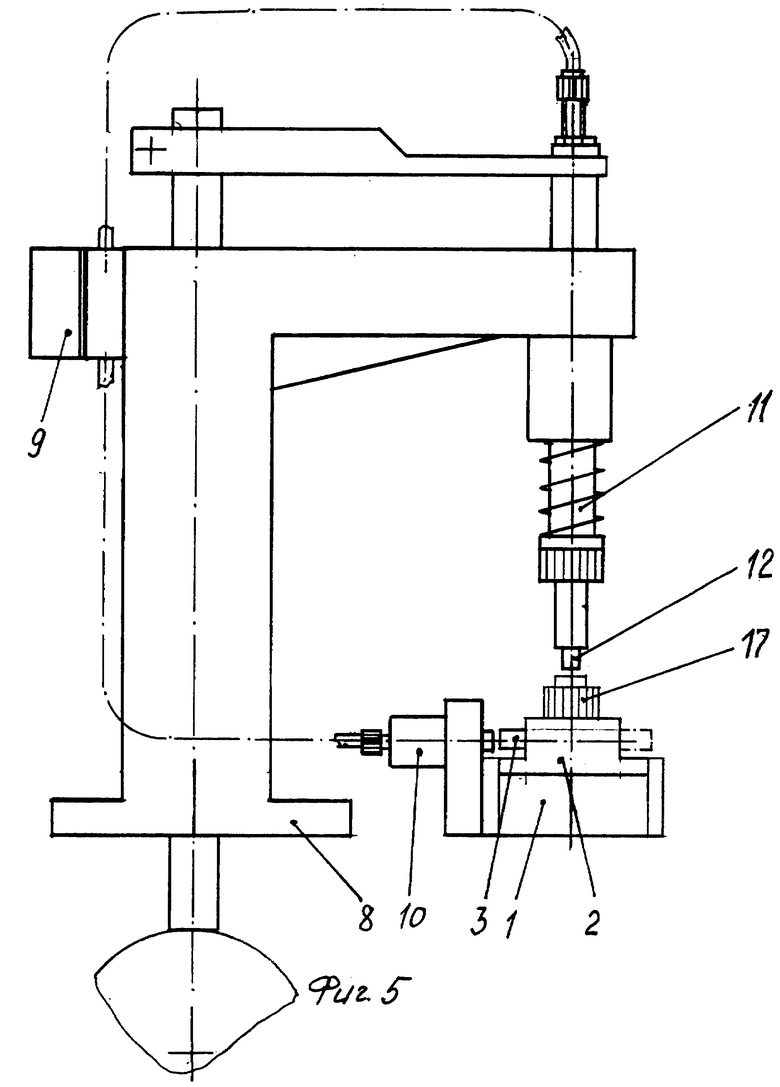

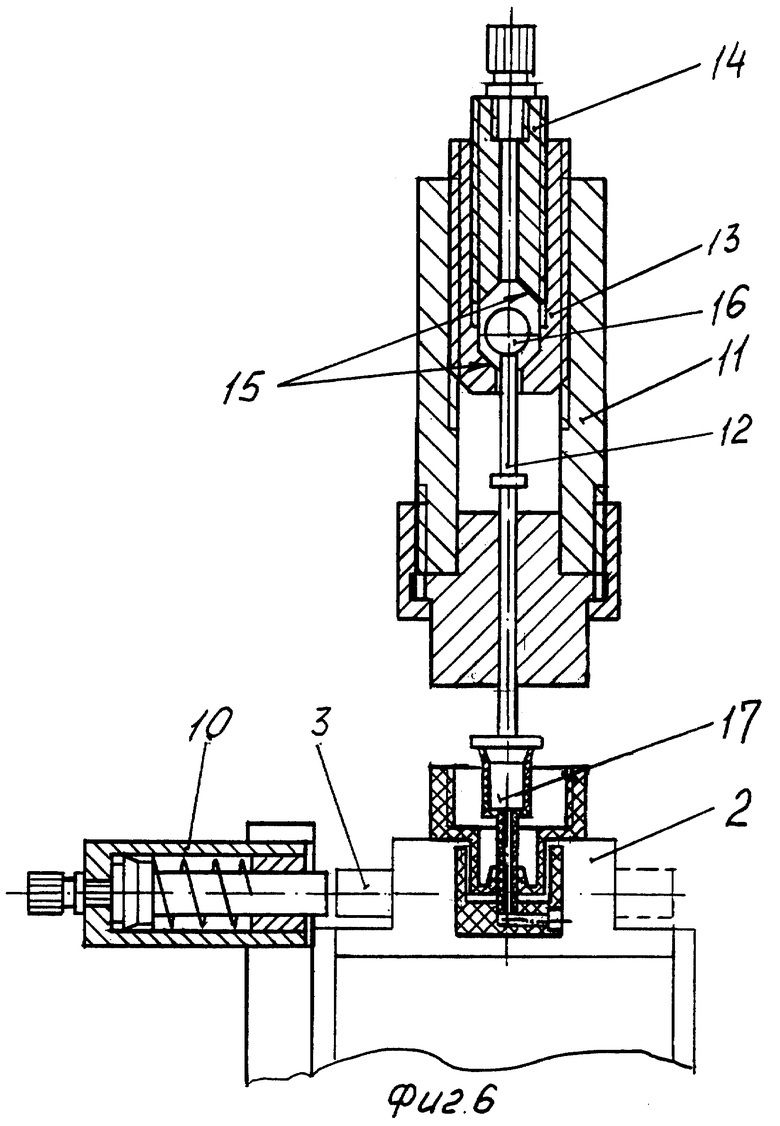

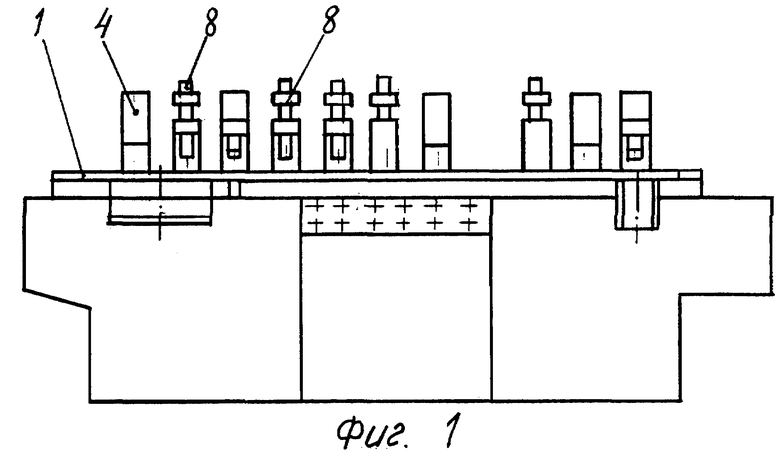

На фиг. 1 изображен общий вид сборочного автомата; на фиг. 2 - вид сверху фиг. 1; на фиг. 3 - исполнительное загрузочное устройство; на фиг. 4 - вид слева фиг. 3; на фиг. 5 - контрольное устройство; на фиг. 6 - подпружиненная пиноль контрольного устройства.

Сборочный автомат (фиг. 1 и 2) содержит транспортное устройство 1 со спутниками 2 (фиг. 2 - 6), несущими блоки памяти 3, загрузочные устройства 4 (фиг. 1 - 4), технологические устройства 5, например запрессовки, и выгрузочное устройство 6 с приводными штоками 7, контрольные устройства 8 с логическими блоками 9 (фиг. 5) с выходом на исполнительный привод 10, подпружиненными пинолями 11, инструментами 12. Внутри пиноли 11 размещены соосно расположенные втулки 13 и 14 (фиг. 6) с коническими седлами 15. Между коническими седлами 15 расположен шарик 16. Для настройки контролируемых параметров втулки 13 и 14 выполнены регулируемыми. С шариком 16 взаимодействует инструмент 12, который, в свою очередь контактирует в процессе контроля с объектом контроля 17 (деталями собираемого изделия). Такое исполнение инструмента 12 и шарика 16, размещенного в конических седлах 15, позволяет качественно контролировать легкодеформируемые детали распылителя, например пластмассовые плунжерные пары.

Контрольные устройства 8 располагаются после каждого исполнительного устройства (загрузочного 4, технологического 5). Тем самым обеспечивается 100% контроль всех исполнительных операций, т.е. четкая разбраковка годных, негодных или некомплектных изделий.

Загрузочные устройства 4 (фиг. 3 и 4) содержат питатель 18, механизм 19 переноса деталей из питателя 18 в спутник 2 транспортного устройства 1, захват 20, считывающее устройство 21 с рычагами 22 и 23. Рычаг 22 взаимодействует с блоками памяти 3 спутника 2, рычаг 23 со штоком 7 посредством упора 24. Такие же считывающие устройства 21 содержат технологические устройства 5 и выгрузочные устройства 6. Считывающие устройства 21 позволяют распознавать состояние объекта сборки на спутнике 2 по блоку памяти 3. За исходное состояние блока памяти 3 на спутнике 2 (фиг. 5 и 6) считывается положение блока памяти 3 слева "Да" по отношению к оси симметрии спутника 2. Такое же положение блока памяти 3 - ("Да") соответствует годному объекту на спутнике 2. Состояние "Нет" блока памяти 3 характеризуется положением, изображенным пунктирными линиями справа по отношению к оси симметрии спутника 2 (фиг. 5 и 6).

Сборочный автомат работает следующим образом.

Транспортное устройство 1 перемещает спутники 2 вдоль последовательно установленных загрузочных 4, технологических 5, контрольных 8 и выгрузочных 6 устройств. Каждое устройство выполняет свои функции. Спутник 2 подходит к первой загрузочной позиции в состоянии блока памяти 3 с сигналом "Да". Загрузочное устройство 4 (фиг. 3 и 4) с помощью считывающего устройства 21 принимает сигнал от блока памяти 3 спутника 2 к работе. Так рычаг 22, контактируя с блоком памяти 3 спутника 2, поворачивает рычаг 23 и освобождает путь для рабочего движения приводному штоку 7, который в свою очередь с помощью кинематики механизма переноса 19 загрузочного устройства 4 передает движение захвату 20 для взятия детали 17 из питателя 18 и загрузки ее в спутник 2. На следующей позиции автомата контрольное устройство 8 (фиг. 5 и 6) осуществляет проверку наличия и правильности постановки детали 17 в спутник 2 с помощью инструмента 12. При контакте в процессе контроля с деталью 17 инструмента 12 воздействует на шарик 16. При этом шарик 16 или закрывает конические седла 15 втулок 13 и 14, или находится между ними. Если шарик 16 находится между коническими седлами 15 втулок 13 и 14, сигнал, обработанный логическим блоком 9, не поступает на исполнительный привод 10, блок памяти 3 на спутнике 2 сохраняет свое состояние информации "Да". Спутник с информацией "Да" обрабатывается на следующей рабочей сборочной позиции. В том случае, если шарик 16 находится на седле 15 любой из втулок 13 или 14, сигнал, обработанный логическим блоком 9, поступает на исполнительный привод 10, происходит перекодировка блока памяти 3 спутника 2 на состояние "Нет". И на последующих позициях сборки считывающие устройства 21, установленные на загрузочных 4, технологических 5 устройствах через рычаг 23 стопорят шток 7 посредством упора 24. Загрузочные 4 и технологические 5 устройства блокируются и не выполняют соответствующие операции. Захваты 20 загрузочных 4 устройств и рабочие инструменты технологических 5 устройств стопорятся. Тем самым предотвращается холостой контакт с деталями 18 изделия в спутнике 2 с возможным смятием легкодеформируемых изделий. Выгрузочные устройства 6 принимают сигнал от блока памяти 3 спутника 2 и направляют годные изделия в один поток, а брак - в другой. В конце прохождения спутников 2 по транспорту 1 блоки памяти 3 на всех спутниках восстанавливаются в состояние "Да". Тем самым спутники 2 подготовлены для очередного прохождения по потоку сборки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

| Многопозиционный сборочный автомат | 1976 |

|

SU656798A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Автоматизированная сборочная линия | 1981 |

|

SU1013212A1 |

| Устройство для установки базовой детали в спутник автоматической линии сборки | 1983 |

|

SU1087299A1 |

| Линия для сборки узлов | 1985 |

|

SU1399049A1 |

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| Многопозиционный сборочный автомат | 1986 |

|

SU1362606A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

Изобретение относится к сборочному производству и может быть использовано, в частности, при производстве беспропилентных аэрозольных распылителей. Автомат содержит транспортное устройство со спутниками, загрузочные, технологические и выгрузочные механизмы, блоки памяти, контрольные устройства и логические блоки. В загрузочных, технологических и выгрузочных механизмах установлены считывающие устройства в виде двуплечих рычагов. Каждое контрольное устройство имеет подпружиненную пиноль, инструмент, исполнительный привод и логический блок. Пиноль имеет втулки с коническими седлами, между которыми расположен взаимодействующий с инструментом шарик. Блоки памяти установлены на спутниках транспортного устройства. Втулки контрольных устройств посредством логического блока и исполнительного привода через блоки памяти спутников связаны со считывающими устройствами. Один рычаг каждого считывающего устройства взаимодействует с блоком памяти спутника транспортного устройства, а другой - с приводным штоком соответствующего загрузочного, технологического и выгрузочного механизма. В результате обеспечивается повышение надежности и качества сборки. 6 ил.

Сборочный автомат, содержащий транспортное устройство со спутниками, загрузочные, технологические и выгрузочные механизмы, блоки памяти, контрольные устройства и логические блоки, отличающийся тем, что он снабжен считывающими устройствами, установленными в загрузочных, технологических и выгрузочных механизмах и выполненными в виде двуплечих рычагов, каждое контрольное устройство выполнено с подпружиненной пинолью, инструментом, исполнительным приводом и логическим блоком, выход которого соединен с исполнительным приводом, при этом подпружиненная пиноль выполнена с соосно установленными в ней с возможностью регулировки втулками с коническими седлами, между которыми размещен с возможностью взаимодействия с инструментом шарик, блоки памяти расположены на спутниках транспортного устройства, загрузочные, технологические и выгрузочные механизмы выполнены с приводными штоками, а втулки каждого контрольного устройства посредством логического блока и исполнительного привода через блоки памяти спутников связаны с соответствующим считывающим устройством, причем один рычаг каждого считывающего устройства установлен с возможностью взаимодействия с блоком памяти спутника транспортного устройства, а другой - с приводным штоком соответствующего загрузочного, технологического и выгрузочного механизма.

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

| АВТОМАТ ДЛЯ СБОРКИ ВЕНТИЛЕЙ ТРУБОПРОВОДОВ | 0 |

|

SU338346A1 |

| МНОГОПОЗИЦИОННЫЙ АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1972 |

|

SU435915A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| DE 4111547A, 15.10.92 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СКАНДИЙСОДЕРЖАЩЕГО ПРОДУКТИВНОГО РАСТВОРА | 2015 |

|

RU2612107C2 |

| US 4763391, 16.08.88 | |||

| US 4967471, 06.11.90. | |||

Авторы

Даты

1999-08-27—Публикация

1998-05-21—Подача