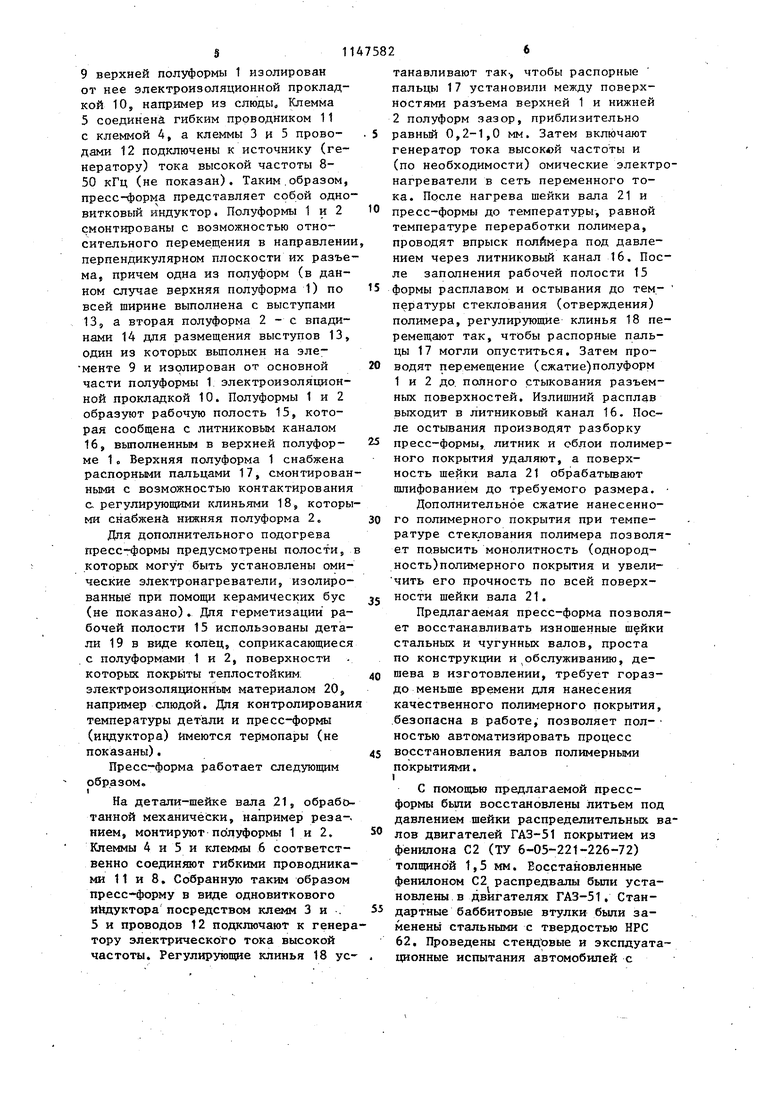

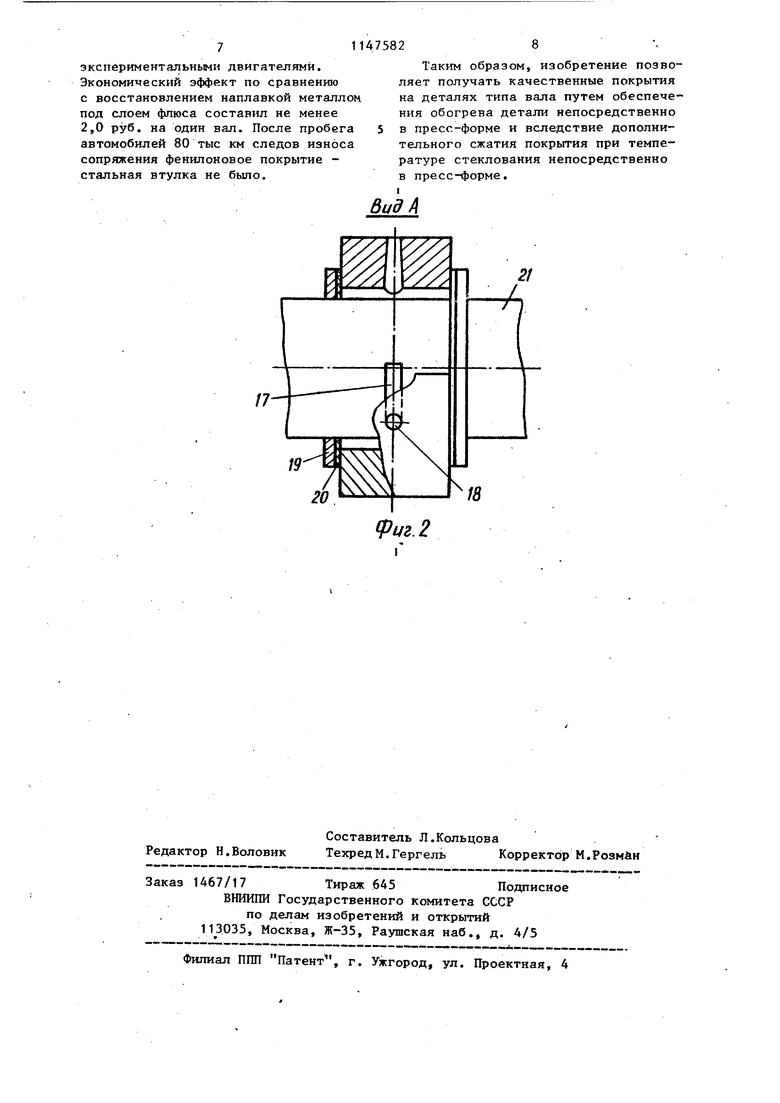

Изобретение относится к оборудованию, применяемому при ремонте деталей типа вал для восстановления изношенных шеек валов полимерными материалами, и может быть использовано в машиностроении. Известна пресс-форма для литья деталей под давлением, содержащая матрицу в виде двух полуформ, выполненных из электропроводного мате риала, в которых образованы углубления, образующие при смыкании оформляющую полость соответствующей конфигурации, причем полуформами расположен слой электроизоляционного материала, а полуформы соединены одна с другой с помощью проводника и подсоединены к источнику тока высокой частоты, В пресс-форме путем последовательного соединения полуформ с источником тока высокой частоты осуществляется разогрев прессформы lj . Однако известная пресс-форма характеризуется ограниченностью технологических возможностей, так как она не обеспечивает нанесение качественного полимерного покрытия на детали типа вал. Дпя получения качественного поли мерного покрытия, нанесенного литье под давлением на поверхность металлической детали (шейки вала), необходима строго определенная температура не только пресс-формы, но и са мого вала (арматуры), на который на носится полимерный спой. Кроме того температура вала пЬ его поверхности должна быть постоянной. При несоблю дении указанных условий нанесенное полимерное покрытие имеет пониженную прочность сцепления с поверхностью вала, неоднородную структуру и недостаточно высокую разрывную прочность. Кроме того, в нижней час ти вала появляется нежелательный ма лопрочный стыковочный шов, так как при заполнении через литниковый канал формь расплавом полимера, последней недостаточно нагретой шейкой вала разделяется на два йотока, которые затем встречаются в нижней части вала, но уже не,полностью сливаются из-за частичного охлаждения. Поэтому вал перед нанесением полимера должен быть нагрет до температуры его переработки. Например, при нанесении фенилона С,2 температу ра вала должна быть 340-360 С (613633 К). Нагревание вала за пределами пресс-формы не может быть использовано из-за остывания вала при его перенесении из электропечи в прессформу. Более совершенен нагрев вала в пресс-форме. Однако в известной пресс-форме невозможен непосредственный равномерный разогрев поверхности вала, так как электрический ток высокой частоты пропускается через пресс-форму,параллельно оси симметрии рабочей полости формы и магнитное поле в каждой половине пресс-формы равно по силе, но противоположно по направлению. Поэтому сзгммарное магнитное поле (обеих половин формы) внутри оформляющей полости формы отсутствует и помещен-ная в ней металлическая деталь (арматура) не нагревается. Таким образом, нагревание оформляющей полости формы в пресс-форме производится поверхностными электрическими токами высокой частоты (100-10 мГц). При такой частоте электрический ток выходит на поверхность электрического проводника (в данном случае - прессформы) . Следовательно, нагрев его происходит только на поверхности, а нагревание арматуры вала не предусмотрено. Наиболее близкой к предлагаемому по технической сущности и достигаемому результату является пресс-форма для нанесения покрытия на детали литьем под давлением, содержащая матрицу с рабочей полостью, выполненную в виде цилиндра с продольным разрезом, боковые кромки которого подсоединены к источнику тока высокой частоты, и электроизоляционную прокладку. Данная пресс-форма выполнена в виде одновиткового индуктора, подключенного к генератору эл ектрического тока высокой частоты. Электрический ток через пресс-форму проходит перпендикулярно оси симметрии ее рабочей полости. Поэтому нагревание вала, псмещенного в рабочей пблости пресс-формы, происходит от воздействия суммарного переменного магнитног го поля,создаваемого самой пресс-формой, т. е .в пресс-форме обеспечивается одновременное нагревание корпуса пресс-формы н детали-арматуры типа вала, что позволяет наносить покрытие из полимера на детали, нагретые в пресс-форме непосредственно до необходимой, темп&ратуры 2 , Недостатками данной пресс-формы являются невысокая и неравномерная по всей поверхности детали прочность наносимого полимерного покрытия вследствие того, что не решена проблема герметизации пресс-формы при заполнении ее расплавом полимера, а также не предусмотрена компенсация усадки полимера во время его остыва ния при переходе от вязкотекучего (СОСТОЯНИЯ в твердое (стеклован 1е по лимера) , что важно в случае термопластичных полимеров, вязкость расплава которых высока. Например, в случае ароматических полиамидов (фе нилов, ниплонов), пе()еработка которых в пластмассу требует больших давлений, например, дпя фенилона С2 давление переработки должно быть 1000-1800 кГс/см (1100-10 -1800,10 Па). При недостаточном дав лении или его отсутствии такие полимеры разрежаются, если их нагревать вьше температуры стеклования. Кроме того, при переходе от вя котекучего состояния полимерного расплава в твердое (стеклование) наблюдается большая усадка полимера Следовательно, когда объем рабочей полости пресс-формы остается посто янным, при температуре, близкой к температуре стеклования полимера, давление переработки (литья) падает из-за отсутствия поступления све жего расплава через литниковый канал на 40-60%. Вследствие чего сшивание макромолекул полимера ослабевает и сам полимер разрежается. Поэтому прочность полимерного покры тия снижается. Например, для фенилона С2 при отсутствии компенсации усадки полимера при температзФе близкой температуре его стеклования во время литья под давлением разрыв ная прочность уменьшается 1600-10 65010 Па, а сцепление покрытия с деталью-валом совсем исчезает, что снижает качество покрытия. Цель изобретения - повьш1ение качества покрытия путем обеспечения его монолитности и повьшения прочности, Поставленная цель достигается тем, что в пресс-форме дпя нанесения покрытия на детали литьем под давлением, содержащей матрицу с рабочей полостью, выполненную в виде цилиндра с продольным разрезом, боковые кромки которого подсоединены к источнику тока высокой частоты, и электроизоляционную прокладку, матрица вьшолнена с дополнительным продольным разрезом с образованием двух электрически соединенных между собой в зоне дополнительного .разреза полуформ, которые смонтированы с возможностью относительного перемещения в направлений, перпендикулярном плоскости из разъема, причем одна из полуформ выполнена с выступами, а вторая - с впадинами для размещения выступов, один из которых посредством электроизоляционной прокладки изолирован от полуформы и соединен проводником с второй полуформой, приэтом одна из полуформ снабжена распорными пальцами, смонтированными с возможностью контактирования с регулирующими клиньями, которыми снабжена вторая полуфррма. Предлагаемая конструкция позволяет обеспечить уменьшение объема рабочей полости матрицы в процессе остьгоания полимера за счет наличия распорных пальцев и регулирзтощих клиньев, а герметизация рабочей полости осуществляется вследствие наличия выступов и впадин. Изолирование одного из выступов и соединение его проводником с дру-. гой полуформой позволяет изготовлять металлическими (с высокими механическими характеристиками) работающие на износ боковые поверхности выступа и впадины, а также торцавую поверхность распорного пальца, от состояния и срока службы которых зависит точность пресс-формы и надежность ее работы. На фиг. 1 изображена пресс-форма, общий вид; на фиг,2 - вид А на фиг.1. пресс-форма содержит матрицу 1, выполненную в виде двух верхней и нижней полуформ 1И 2, боковые кромки которых имеют электрические клеммы 3-6, причем полуформы 1 и 2 образованы цилиндром с основньм И до полнительным продольными разрезами 7, а клеммы 6, размещенные в зоне дополнительного разреза 7, свйзайы проводником 8 для электрического соединения полуформ 1 и 2, элемент

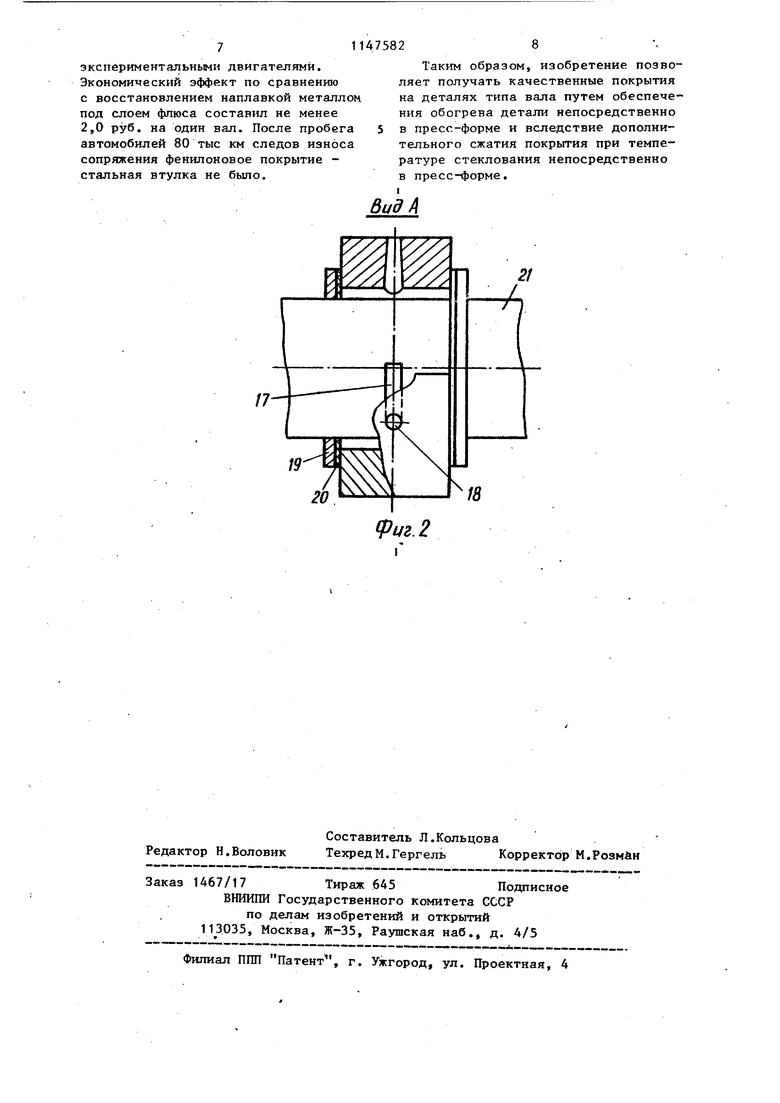

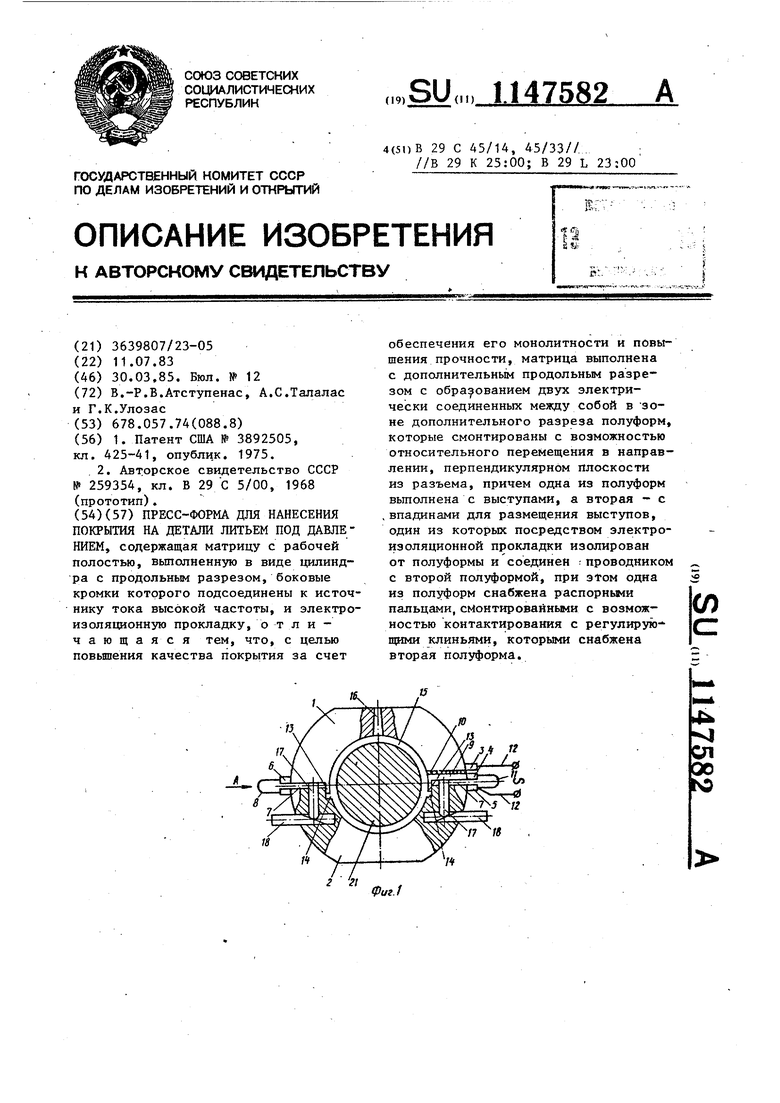

9 верхней полуформы 1 изолирован от нее электроизоляционной прокладкой 10, например из слюды. Клемма 5 соединена гибким проводником 11 с клеммой 4, а клеммы 3 и 5 проводани 12 подключены к источнику (генератору) тока высокой частоты 850 кГц (не показан). Таким.образом, пресс-форма представляет собой одно витковый индуктор. Полуформы 1 и 2 смонтированы с возможностью относительного перемещения в направлении перпендикулярном плоскости их разъема, причем одна из полуформ (в данном случае верхняя полуформа 1) по всей ширине выполнена с выступами 13, а вторая полуформа 2-е впадинами 14 для размещения выступов 13, один из которых вьшолнен на элементе 9 и изолирован от основной части полуформы 1 электроизоляционной прокладкой 10. Полуформы 1 и 2 образуют рабочую полость 15, которая сообщена с литниковым каналом 16, вьтолненным в верхней полуформе 1 о Верхняя полуформа 1 снабжена распорньми пальцами 17, смонтированными с возможностью контактирования с, регулирующими клиньями 18, которыми снабжена нижняя полуформа 2,

Для дополнительного подогрева пресс-формы предусмотрены полости, которых могут быть установлены омические электронагреватели, изолированные при помощи керамических бус (не показано) . Для герметизации рабочей полости 15 использованы детали 19 в виде КОЛЕЦ, соприкасающиеся с полуформами 1 и 2, поверхности которых покрыты теплостойким: электроизоляционным материалом 20, например слюдой. Для контролировани температуры детали и пресс-формы (индуктора) имеются термопары (не показаны),

Пресс-форма работает следующим образом.

На детали-шейке вала 21, обработанной механически, например реза-, нием, монтируют подуформы 1 и 2. Клеммы 4 и 5 и клеммы 6 соответственно соединяет гибкими проводниками 1 1 и В , Собранную таким образом пресс-форму в виде одновиткового ийдукторапосредством клемм 3 и . 5 и проводов 12 подключают к генератору электрического тока высокой частоты. Регулирующие клинья 18 устанааливают так-, чтобы распорные пальцы 17 установили между поверхностями разъема верхней 1 и нижней 2 полуформ зазор, приблизительно равный 0,2-1,0 мм. Затем включают генератор тока высокой частоты и (по необходимости) омические электрнагреватели в сеть переменного тока. После нагрева шейки вала 21 и пресс-формы до температуры, равной температуре переработки полимера, проводят впрыск полимера под давлением через литниковый канал 16. После заполнения рабочей полости 15 формы расплавом и остывания до температуры стеклования (отверждения) полимера, регулирующие клинья 18 перемещают так, чтобы распорные пальцы 17 могли опуститься. Затем проводят перемещение (сжатие)полуформ 1 и 2 до. полного стыкования разъемных поверхностей. Излишний расплав выходит в литниковый канал 16. После остывания производят разборку пресс-формы, литник и сблои полимерного покрытия удаляют, а поверхность шейки вала 21 обрабатьтают шлифованием до требуемого размера.

Дополнительное сжатие нанесенного полимерного покрытия при температуре стеклования полимера позволяет повысить монолитность (однородность)полимерного покрытия и увели- чить его прочность по всей поверхности шейки вала 21.

Предлагаемая пресс-форма позволяет восстанавливать изношенные шейки стальных и чугунных валов, проста по конструкции и обслуживанию, дешева в изготовлении, требует гораздо меньше времени для нанесения качественного полимерного покрытия, .безопасна в работе, позволяет пол- ностью автоматизировать процесс восстановления валов полимерными

покрытиями. I

С помощью предлагаемой прессформы были восстановлены литьем под давлением шейки распределительных влов двигателей ГАЗ-51 покрытием из фенилона С2 (ТУ 6-05-221-226-72) толщиной 1,5 мм. Восстановленные фенилоном С2 распредвалы были установлены в двигателях ГАЗ-51. Стандартные баббитовые втулки были заменены стальными с твердостью НРС 62. Проведены стендовые и эксплуатационные испытания автомобилей с экспериментальными двигателями. Экономический эффект по сравнению с восстановлением наплавкой металлом, под слоем флюса составил не менее 2,0 руб. на один вал. После пробега автомобилей 80 тыс км следов износа сопряжения фенштоновое покрытие стальная втулка не было. 11 28 Таким образом, изобретение позволяет получать качественные покрытия на деталях типа вала путем обеспечения обогрева детали непосредственно в пресс-форме и вследствие дополнительного сжатия покрытия при температуре стеклования непосредственно в пресс-форме. I

(риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенных поверхностей деталей типа валов | 1983 |

|

SU1199657A1 |

| Пресс-форма для нанесения покрытий на детали литьем под давлением | 1986 |

|

SU1323406A2 |

| Установка для литьевого прессования | 1981 |

|

SU1090570A1 |

| Устройство для изготовления изделий из полимерных материалов | 1983 |

|

SU1165588A1 |

| Пресс-форма для нанесения покрытия на детали литьем под давлением | 1988 |

|

SU1512789A2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРА ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 2001 |

|

RU2198789C2 |

| ПРЕСС-ФОРМА ДЛЯ БЕЗОБЛОЙНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2484967C2 |

| Многогнездная литьевая форма для полимерных изделий с устройством для отрезки литников | 1978 |

|

SU763113A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ ЕМКОСТЕЙ ДЛЯ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2278787C2 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

ПРЕСС-ФОРМА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ, содержащая матрицу с рабочей полостью, вьшолненную в виде цилиндра с продольным разрезом, боковые кромки которого подсоединены к источнику тока высокой частоты, и электроизоляционную прокладку, о т л и чающаяся тем, что, с целью повьшения качества покрытия за счет обеспечения его монолитности и повышения прочности, матрица выполнена с дополнительньм продольным разрезом с образованием двух электрически соединенных между собой в зоне дополнительного разреза полуформ, которые смонтированы с возможностью относительного перемещения в направлении, перпендикулярном плоскости из разъема, причем одна из полуформ вьшолнена с выступами, а вторая - с .впадинами для размещения выступов, один из которых посредством электроизоляционной прокладки изолирован от полуформы и соединен : проводником с второй полуформой, при Э1ГОМ одна из полуформ снабжена распорными (Л пальцами, смонтировайньми с возможностью контактирования с регулирующими клиньями, которыми снабжена вторая полуформа. да . тг If Фиг./

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3892505, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ МЕТАЛЛОМ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 0 |

|

SU259354A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-03-30—Публикация

1983-07-11—Подача