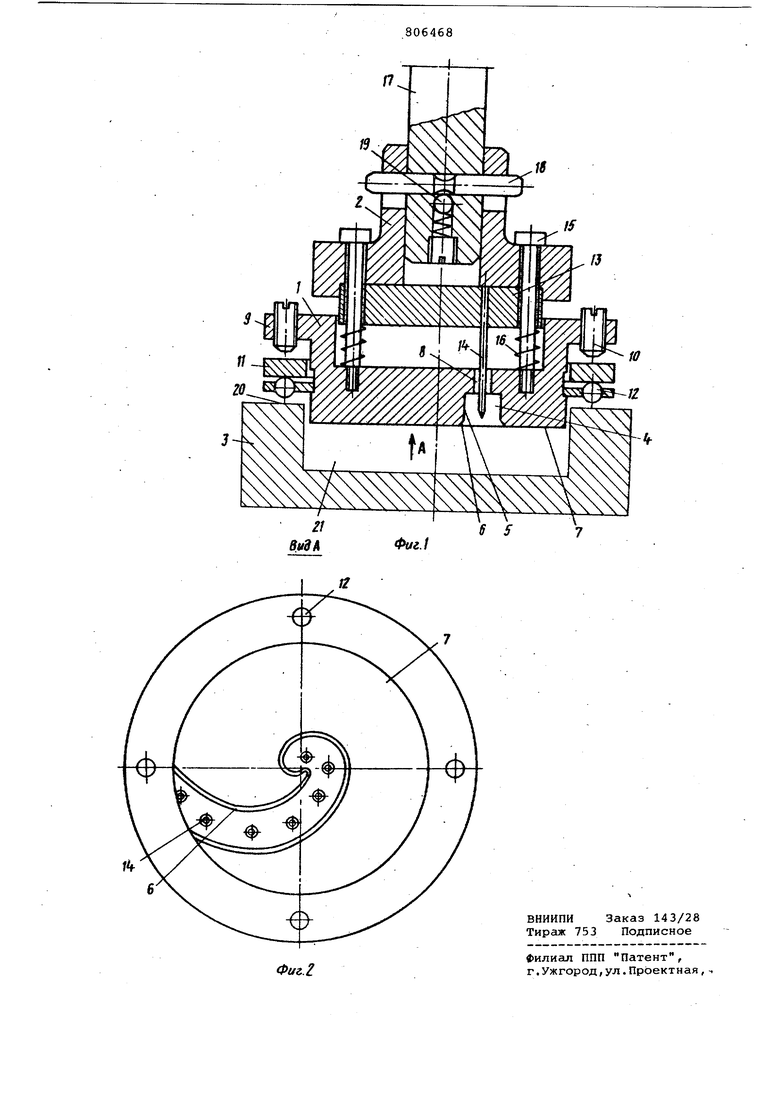

Изобретение относится к машиностроению и может быть использовано при изготовлении изделий из порошковых материалов, в частности таблеток с малой толщиной, применяемых в промыш ленности источников тока. Известно устройство для прессования изделий из порошковых материалов содержащее ползун, пресс-форму, составной, состоящий из верхней и нижней частей пуансон, установленный с возможностью вращения вокруг собстве ной оси и снабженный иглами, размеще ными по спирали l. Недостатком такого устройства является то, что порошковый материал в Пресс-форме при его перемещении игла ми прижат пуансоном, а игль недостаточно интенсивно перемещают материал что приводит к неравномерности распределения материала в пресс-форме снижению качества изделий и производительности устройства. Цель изобретения - повышение производительности и качества изделий. Это достигается тем, что на торце нижней части пуансона выполнен спира ный паз, в котором размещены иглы, при этом на боковых станках паза выполнены .аски, а устройство снабжено смонтированным на нижней части пуансоне регулируемым упором, а также плавакмцим кольцом и упорным подшипником, размещенными соосно пуансону между регулируемым упором и пресс-формой. На фиг. 1 изображено устройство для прессования} на фиг. 2 - вид А на фиг. 1. Устройство содержит пуансон, состоящий из нижней 1 и верхней 2 час тей, пресс-форму 3 и ползун (на чертеже не показан). На нижней части 1 пуансона имеется паз 4, выполненный по спирали. Стенки 5 имеют Фаски 6 со стороны рабочей плоскости 7 пуансона. Вдоль паза 4 расположены сквозные отверстия 8. На Фланце 9 нижней Части 1 крепится регулируемый упор, например винт 10. На нижней части 1 также смонтировано плавающее кольцо 11 и упорный подшипник 12. На верхней части 2 пуансона закреплен иглодержатель 13 с иглами 14,. Нижняя 1 и верхняя 2 части пуансона соединены между собой винтами 15, с расположенными на них упругими элементами, например пружинами 16. Верхняя часть 2 крепится к хвостовику 17 ползуна при помощи быстросъемного штифта 18, закрепленного в хвоетовике шариковым Фиксатором 19. ila торцовую поверхность 20 опираетсянижняя часть 1 пуансона через в«нт 10, кольцо 11 и подшипник 12. Положение пуансона определяет объем полости 21 пресс-формы, где Формируется доза сыпучего материала. Положение пуансона регулируется винтами 10. Регулировка необходима при возможных изменениях плотности сыпучего материал

Подготовка устройства к работе заключается в том, чтобы отмеренная доза материала, находящегося в разрыхленном состоянии, полностью вмещалась в объем полости 21 без остатка. Это достигается регулировкой положения плоскости 7 пуансона в пресс-форме 3 при помощи винтов 10.

Устройство -работает следующим образом.

В пресс-форму 3 загружается строго определенная доза материала, после чего принудительно опускается вращающийся пуансон до упора в торец 20. При этом упругие элементы 16 сжимаются, выбирая зазор между верхней 2 и нижней 1 частями пуансона и на эту же величину выдвигаются иглы 14, выходя за плоскость 7 на глубину, не большую глубины разравниваемого слоя Иглы 14 в процессе вращения пуансона постоянно поддерживают порошок в пресс-форме в разрыхленном состоянии Стенки 5 паза, в зависимости от направления вращения, перемещают порошок либо к центру вращения, либо в обратном направлении. По пути этого перемещения сыпучий материал из паза 4 ссыпается.в места полости 21, где его недостаточно-, .а избыток порошка захватывается стенками паза и перемещается в незаполненные места полости 21. Попеременно вращая пуансон то по часовой, то против часовой стрелки, распределяют равномерно дозу порошка в полости 21 пресс-формы. Фаски 6 нижней части пуансона создают поверхностное уплотнение порошка, пр этом плоскость 7 одновременно заглаживает поверхность распределенного порошка. В конце процесса разравнивания, при снятии вертикальной нагрузки на пуансон, его верхняя часть 2 отжимается от нижней 1 упругими элементами 16 до ИСХОДНО.ГО положения. При этом иглы 14 убираются за пределы плоскости 7, а пуансон, продолжая вращаться, заглаживает плоскостью 7 поверхность порошка, удаляя следы игл, после чего.нижняя часть пуансона отводится от пресс-формы 3.

Последующая доза сыпучего материала аналогичным образом разравнивается, после чего прессуется в виде таблетки.

Благодаря равномерному распределению порошкового материала в пресс.форме, качество таблеток значительно повышается и увеличивается производительность.

Формула изобретения

1.Устройство для прессования изделий из порошковых материалов, содержащее ползун, пресс-форму, составной состоящий из верхней и нижней частей пуансон, установленный с возможностью вращения вокруг собственной оси и снабженный иглами, размещенными по спирали, отличающееся тем, что, с целью повышения производительности и качества изделий,

на торце нижней части пуансона выполнен спиральный паз, в котором размещены иглы, при этом на боковых стен ках паза выполнены фаски.

2.Устройство по п. 1, отличающееся тем, что оно снабжено смонтированным на нижней части пуансона регулируемым упором, а также плавающим кoльцo и упорным подшипником, размещенными соосно пуансону между регулируемым упором и прессформой .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 633746, кл. В 30 в 11/02, 14.02.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошковых материалов с пустотообразователями | 1991 |

|

SU1804394A3 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ТОНКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 1996 |

|

RU2100185C1 |

| Устройство для нанесения покрытий из металлических порошков | 1988 |

|

SU1622085A1 |

| Механический пресс для прессования изделий из металлического порошка | 1979 |

|

SU876298A1 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| Пресс-форма для прессования винтовых режущих пластин из порошка | 1981 |

|

SU986590A1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

| Устройство для прессования ферритовых изделий | 1981 |

|

SU986595A2 |

Авторы

Даты

1981-02-23—Публикация

1979-01-10—Подача