(54) ОПРАВКА ПРОШИВНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки оправки трубопрокатного стана | 1981 |

|

SU982831A1 |

| Внутренний инструмент косовалкового стана | 1985 |

|

SU1242271A1 |

| Оправочный узел стана винтовой прокатки | 2017 |

|

RU2650218C1 |

| Оправка прошивного стана | 1979 |

|

SU820939A1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2497613C1 |

| Устройство для установки оправочного стержня | 1982 |

|

SU1020170A1 |

| Способ получения гильз на прошивном стане | 1978 |

|

SU749467A1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2011 |

|

RU2477186C2 |

| Устройство для удержания оправки в трубопрокатном стане | 1979 |

|

SU772622A1 |

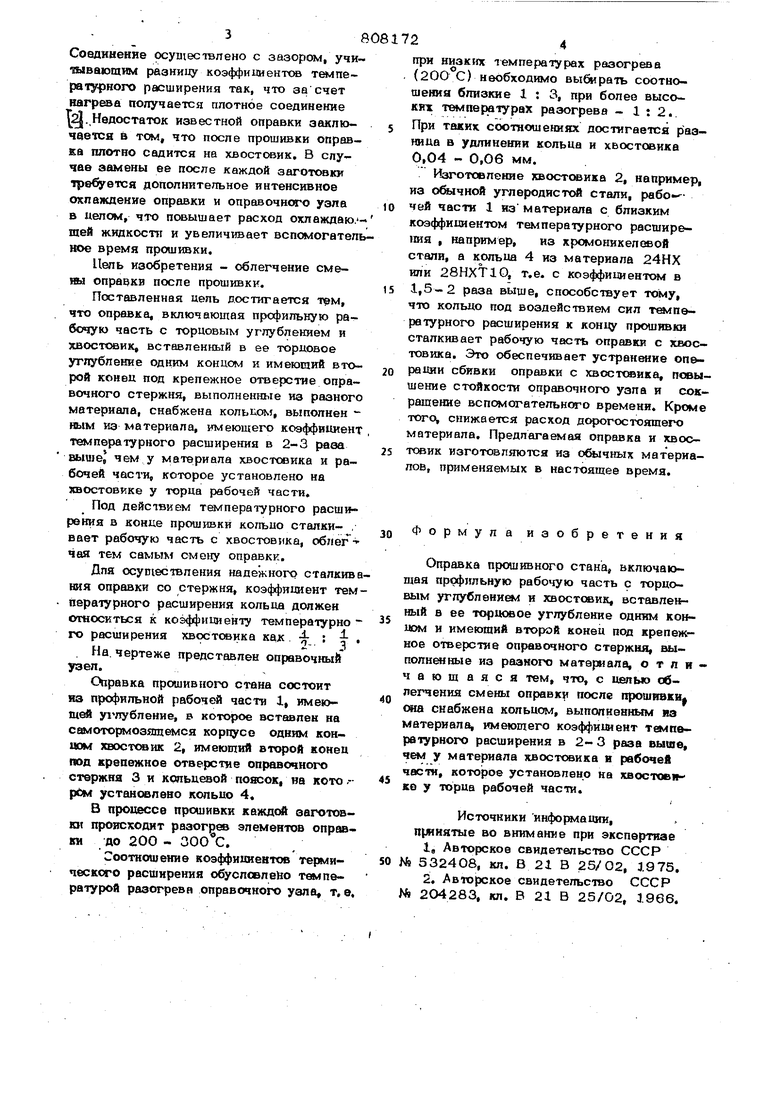

,, .-,-. Изобретение относится к трубопрокатиомупроизводству и может быть исоольаоввно при производстве бесшсе{ ык труб на трубопрокатных устансшках, плек тих в своем составе один или два прошявных стана, предназначенные для прошявкя спейсталей и сппавов. При прошивке высокояегирс анных ста пей стойкость оправок крайне низка и их 1ФЯХОДИТСЯ менять после каждого прохо Aieu Такие сменяемые оправки делают сопошпыми с углублением на торие, в ко торое входит Bbiciyn ваксжечннка стержВВ. Иногда оправки имеют хвостовик, который при установке оправки вводится в отверстие важонечника. В технологкческон отношении обе конст киш справочных узлов со сыеняеиым9 оправками рав ноценны. Известна оправка прошивного стана, вмеюшая рабочую часть с углублений в торие, входящий в нее по конусу наконечник, у которого выполнено централ ное отверстие под выступ оправочного стержня. При установке оправки в пинию отверстие наконечника заполняют твердым сплавом, например баббитом. При оправки баббит нагр&вается до плавления и позволяет оправке свсйодно врапщтъся относительно Buciyna стержня l . Однако такая ко1ютрукивя оправки Емеет определенные трудноста при съеме ее рабочей части с наконечника, т.е. смена онравки в этом случае производится с помошью молотка, .вручную. Еетественно, с ударом увеличивается развальиовка посадочного места, что приводит к быстрому выходу из строя оправочнся о уала. Кроме того, увеличивается вспомогательное время смены оправки. Наиболее близкой по технической сушвоств является оправка прошивного стаяа, включающая арофкльну рабочую часть с торцовым угпубленнем я хвостсяюц вставленный в ее ториовое углубление опнвм концсм и имеющий второй коней аоо Kptsпежное отверстие оправочного стержня. 3 Соединение осуществлено с зазором, учибывающим разницу коэффициентов температурного расширения так, что за счет нагрева получается плотное соединение й|.,Недостаток известной оправки заключается в том, что после прошивки Оправка плотно садится на хвостовик, В случае замены ее после каждой заготовки требуется дополнительное интенсивное охлаждение оправки и оправочного узла в целом, что повышает расход охлаждаю. шей Ж.ИИКОСТИ и увеличивает вспомогател ное время прошивки. Цель изобретения - облегчение смеиьз оправки после прошивки. Поставленная цепь достигается т0м, что оправка, включающая профильную рабочую часть с торцовым углублением и жаостовик, вставленный в ее торцовое углубление одним кондом и имеющий вто рой конец под крепежное отверстие оправочного стержня, выполненные из разног материала, снабжена колььом, выполнен яым из материала, имеющего коэффициен температурного расширения в 2-3 раза выше чем у материала хвостовика и рабочей части, которое установлено на хвостовике у торца рабочей части, Под дейс1вием температурного расширения в конце прошивки кольцо сталки- , вает рабочую часть с хвостовика, облег чая тем самым смену оправки. Для осуществления надежного сталкив ния оправки со стержня, коэффициент тем пературного расширения кольца должен относиться к коэффициенту температурно го расширения хвостсжика как - : . На. чертеже представлен оправочный узел., Оправка прошивного стана состоит из профильной рабочей части 1, имеющей уг лубление, в которое вставлен на сомотормозяшемся корпусе одним концом хвосте шс 2, имеющий второй коней под крепежное отверстие оправочного стержня 3 и кольцевой поясок, на кото рбм устансюлено кольцо 4. В процессе прошивки каждсЛ заготовки происходит разогрев элементов опрю ки до 200 - ЗООС. Соотношение коэффициентов термического расширения обусловлен температурой разогрева оправочкого узла, т.е 2 при низких температурах разогрева (200 С) необходимо выбирать соотношения близкие 1 : 3, при более высоких температурах разогрева - 1:2.. При таких соотношениях достигается разница в удлинении кольца и хвостовика 0,04 - 0,06 мм. Изготовление хвостовика 2, например, из обычной углеродистой стали, части 1 из материала с близким коэффициентом температурного расшире1ШЯ , например, из хромо ник елевой стали, а кольца 4 из материала 24НХ или 28НХТ1О, т.е. с коэффициенте в 1,5-2 раза выше, способствует тому, что кольцо под воздействием сил T vineратурного расширения к концу прошивки сталкивает рабочую часть оправки с хвостовика. Это обеспечивает устранение операции сбивки оправки с хвостовика, повышение стойкости оправочного узла и сокращение вспомогательного времени. Кроме того, снижается расход дорогостоящего материала. Предлагаемая оправка и хвостовик изготовляются из обычных материалов, применяемых в настоящее время. Формула изобретения Оправка прошивного стана, включающая профильную рабочую часть с торцовым углублении и хвостовик, вставленный в ее торцовое углубление одним концом и имеющий второй коней под крепежное отверстие оправочного стерж1Ш, шлполненные из разного материала, отличающаяся тем, что, с целью облегчения смены оправку после прошивки она снабжена кольцом, выполненным из материала, имеющего коэффишент температурного расширения в 2- 3 раза выше, чем у материала хвостсюика и рабочей части, которое установлено на хвостовнке у торца рабочей части. Источники инфо| лации, П{мнятые во внимание при экспертизе 1,Авторское свидетельство СССР М( 5324О8, кл. В 21 В 25/02, 1975. 2.Авторское свидетельство СССР № 204283, кл. В 21 В 25/О2, 1966.

Авторы

Даты

1981-02-28—Публикация

1979-05-31—Подача