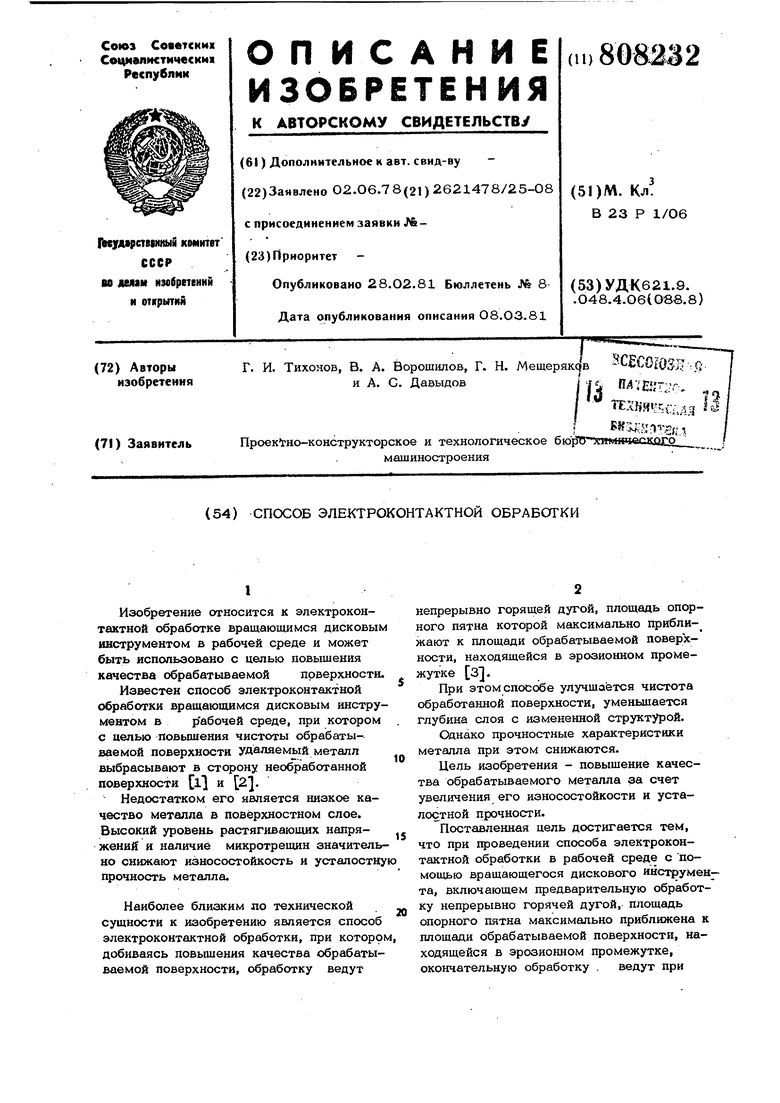

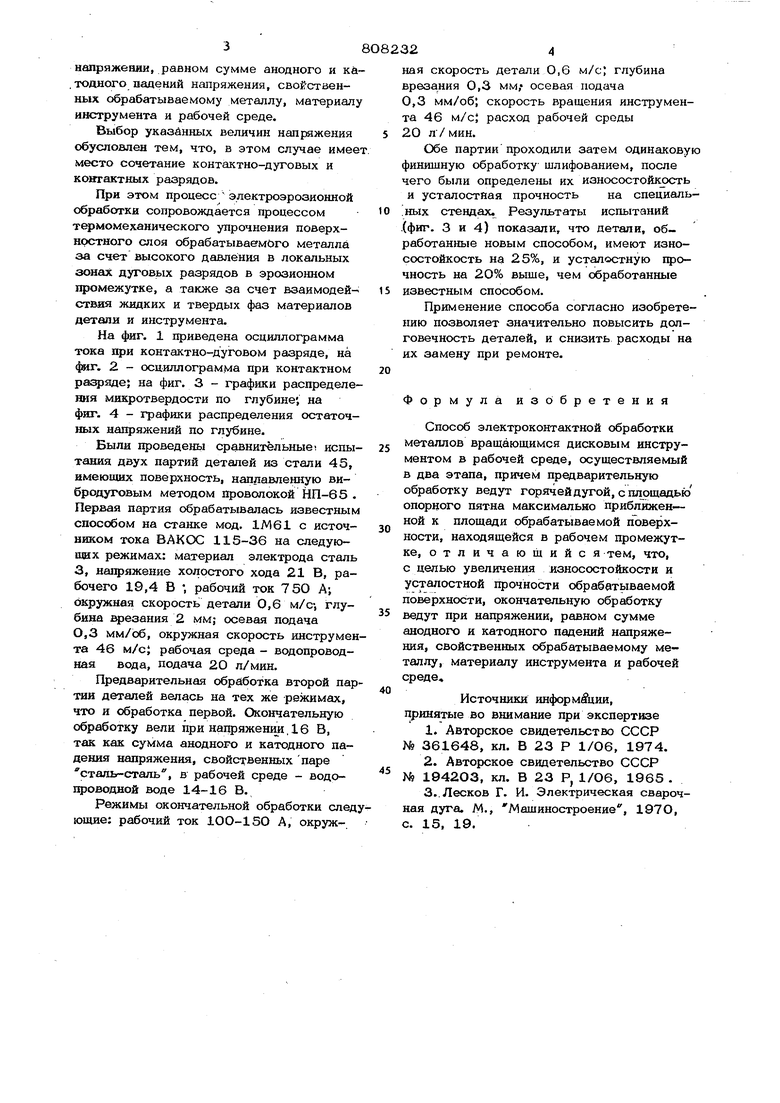

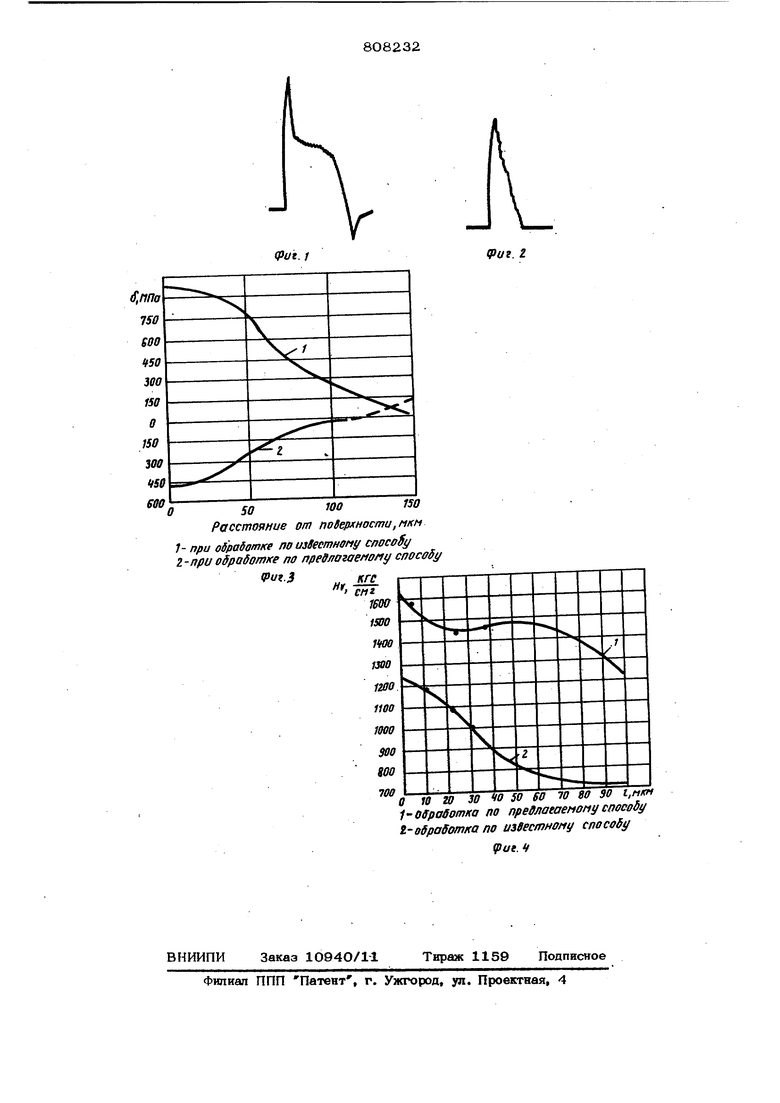

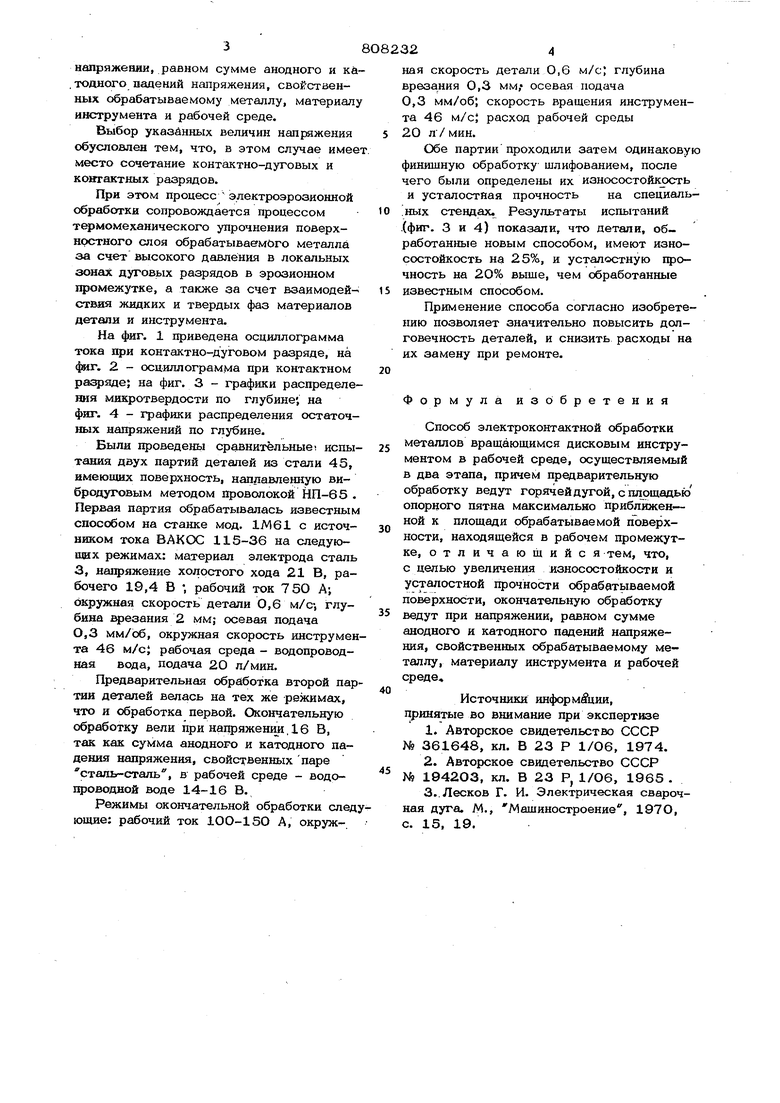

Изобретение относится к электроконтактной обработке вращаюищмся дисковы инструментом а рабочей среде и может быть использовано с целью повышения качества обрабатьшаемой поверхности Известен способ электроконтактной обработки вращающимся дисковым инстру ментом в рабочей среде, при котором с целью повьпиения чистоты обрабатываемой поверхности Удаляемый металл выбрасывают в сторону необработанной поверхности l и 2, Недостатком его является низкое качество металла в поверхностном слое. Высокий уровень растягивающих напряжений и наличие микротрещин значитель но снижают износостойкость и усталостн прочность металла. Наиболее близким по технической сущности к изобретению является способ электроконтактной обработки, при которр добиваясь повышения качества обрабатываемой поверхности, обработку ведут непрерывно горящей дугой, площадь опорного пятна которой максимально прибли- жают к площади обрабатываемой поверхности, находящейся в эрозионном промежутке . При этом способе улучшается чистота обработанной поверхности, уменьшается глубина слоя с измененной структурой. Однако прочностные характеристики металла при этом снижаются. Цель изобретения - повыщение качества обрабатываемого металла за счет увеличения его износостойкости и усталостной прочности. Поставленная цель достигается тем, что при проведении способа электроконтактной обработки в рабочей среде с помощью вращающегося дискового инструмента, включающем предварительную обработку непрерывно горячей дугой, площадь опорного пятна максимально приближена к площади обрабатываемой поверхности, находящейся в эрозионном промежутке, окончательную обработку . ведут при напряженяи, равном сумме анодного и ка . тодного падений напряжения, свойственных обрабатываемому металлу, материал инструмента и рабочей среде. Выбор указанных величин напряжения обусловлен тем, что, в этом случае имее место сочетание контактно-дуговых и кощ-актных разрядов. При этом процесс электроэрозконной обработки сопровождается процессом т момеханического упрочнения поверхностного слоя обрабатываемого металла за счет высокого давления в локальных зонах дуговь1х разрядов в эрозионном промежутке, а также за счет взаимодействия жидких и твердых фаз материалов детали и инструмента. На фиг. 1 приведена осциллограмма тока при контактно-дуговом разряде, на . 2 - осциллограмма при контактном р&зряде1 на фиг. 3 - графики распределе ния микротвердости по глубине; на фиг. 4 - графики распределения остаточных напряжений по глубине. Были проведензь сравнительные; испы тания двух партий деталей из стали 45, имеющих поверхность, наплавленную вибродуговым методом проволокой НП-65 Первая партия обрабатывалась известным способом на станке мод. 1М61 с источником тока ВАКОС 115-36 на следующих режимах: материал электрода сталь 3, напряжение холостого хода 21 В, рабочего 19,4 В ; рабочий ток 750 Аj окружная скорость детали 0,6 м/с; глубина врезания 2 мм; осевая подача О,3 мм/об, окружная скорость инструме та 46 м/с} рабочая среда - водопроводная вода, подача 20 л/мин. Предварительная обработка второй пар тии деталей велась на тех же режимах, что и обработка первой. Окончательную обработку вели при напряжении, 16 В, так как сумма анодного и катодного падения напряжения, свойственных паре сташу-сталь, в рабочей среде - водопроводной воде 14-16 В. режимы окончательной обработки след ющие; рабочий ток 1ОО-15О А, окруж24ая скорость детали О,6 м/с) глубина резания 0,3 мм,- осевая подача ,3 мм/об; скорость вращения инструмена 46 м/с; расход рабочей среды О Л/ мин. Обе партии проходили затем одинаковую инишную обработку шлифованием, после его были определены их износостойкость и усталостная прочность на специальных стендах. Результаты испытаний (фиг. 3 и 4) показали, что детали, обработанные новым способом, имеют износостойкость на 25%, и усталостную прочность на 20% выше, чем обработанные известным способом. Применение способа согласно изобретению позволяет значительно повысить долговечность деталей, и снизить расходы на их замену при ремонте. Формула изобретения Способ электроконтактной обработки металлов вращающимся дисковым инструментом в рабочей среде, осуществляемый в два этапа, причем предварительную обработку ведут горяч ей дугой, с площадьк) опорного пятна максимально приближенной к площади обрабатываемой поверхности, находящейся в рабочем промежутке, отличаюшийс я тем, что, с целью увеличения износостойкости и усталостной прочности обрабэтываемой поверхности, окончательную обработку ведут при напряжении, равном сумме анодного и катодного падений напряжения, свойственных обрабатываемому ме таллу, материалу инструмента и рабочей среде.. Источники информ&хии, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 361648, кл. В 23 Р 1/О6, 1974. 2.Авторское свидетельство СССР № 1942ОЗ, кл. В 23 Р, 1/О6, 1965 . 3.. Лесков Г. И. Электрическая сварочная дуга. М., Машиностроение, 197О, с. 15, 19.

050JOO150

Расстояние от поверхности, мкм

1- при обработке по из8естн9пу способу 1-при одроботке по преОлогаенону способу

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроконтактной обработки электрическим оплавлением | 1968 |

|

SU361648A1 |

| Способ электроконтактной обработки деталей | 1990 |

|

SU1759577A1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428287C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| Способ электроконтактной обработки электрическим оплавлением | 1970 |

|

SU400149A1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| Устройство для исследования процесса электрической эрозии электродов | 1978 |

|

SU745633A1 |

| ИНСТРУМЕНТ ДЛЯ ЗАКАЛКИ РЕЗЬБЫ | 2003 |

|

RU2265065C2 |

| Способ электроконтактной обработки | 1979 |

|

SU878478A1 |

О 10 20 -- - - - .. .- l-OffftcfSomKo по предлаеаемону способу t-обработка по известному способу

ut.

Авторы

Даты

1981-02-28—Публикация

1978-06-02—Подача