(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ С ПУСТОТАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного формования изделий с пустотами | 1988 |

|

SU1622125A1 |

| Установка для формования изделий из бетонных смесей | 1977 |

|

SU766860A1 |

| Устройство для формования строительных изделий с пустотами | 1986 |

|

SU1713812A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| ЭКСТРУДЕР ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ПЛИТ, ПРЕИМУЩЕСТВЕННО МНОГОПУСТОТНЫХ | 2007 |

|

RU2349449C1 |

| Установка для изготовления железо-бЕТОННыХ СТРОиТЕльНыХ издЕлий | 1979 |

|

SU837871A1 |

| Установка для формования изделий из бетонных смесей | 1984 |

|

SU1172723A2 |

| Способ непрерывного формования длинномерных бетонных изделий с пустотами и устройство для его осуществления | 1989 |

|

SU1735021A1 |

| Устройство для изготовления пустотных изделий из формующихся масс | 1982 |

|

SU1066820A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ ИЗ АРМИРОВАННОЙ ВОЛОКНАМИ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 2006 |

|

RU2336162C1 |

1

Изобретение относится к установкам для непрерывного изготовления строительных конструкций, например плит перекрытий с пустотами.

Известна установка для формирования железобетонных изделий, содержащая подвижные формующие элементы и неподвижно закрепленные пустотообразователи 1.

Недостатком установки является повыщенное усилие перемещения формующих элементов относительно пустотообразователей в момент пуска, обусловленное тем, что в начальный момент движения сопротивление перемещения пропорционально коэффициенту трения покоя формуемой массы о поверхность пустотообразователей, тогда как в установивщемся процессе это усилие пропорционально коэффициенту трения скольжения (коэффициент трения покоя в 2-3 раза выше коэффициента трения скольжения).

Наиболее близкой по технической сущности к предлагаемой является установка для непрерывного изготовления строительных слоистых конструкций, содержащая бункер с сыпучим материалом, пустотообразователи с узлом крепления и формующее устройство в виде двух транспортеров с.приводом их движения 2.

Одна.ко такая установка имеет повыщенную установленную мощность привода транспортеров и ее металлоемкость, что вызвано повыщенньш усилием сопротивления движения транспортеров в момент пуска вследствие высокого коэффициента трения покоя формуемого материала о поверхность пустотообразователей и повыщенньш маховым моментом формующ,их транспортеров. В процессе пуска необходимо преодолевать, кроме инерционных сил формующих транспортеров и формуемой массы, и повышенную силу трения покоя формуемой массы о поверхность пустотообразователей.

Цель изобретения - повыщение надежности работы установки.

Указанная цель достигается тем, что в установке для изготовления строительных изделий, с пустотами, содержащей ленточный транспортер для перемещения формуемой массы и установленный над ним с возможностью вертикальных перемещений уплотняющий транспортер, траверсу, пустотообразователи, закрепленные на траверсе и установленные в формуемой зоне между

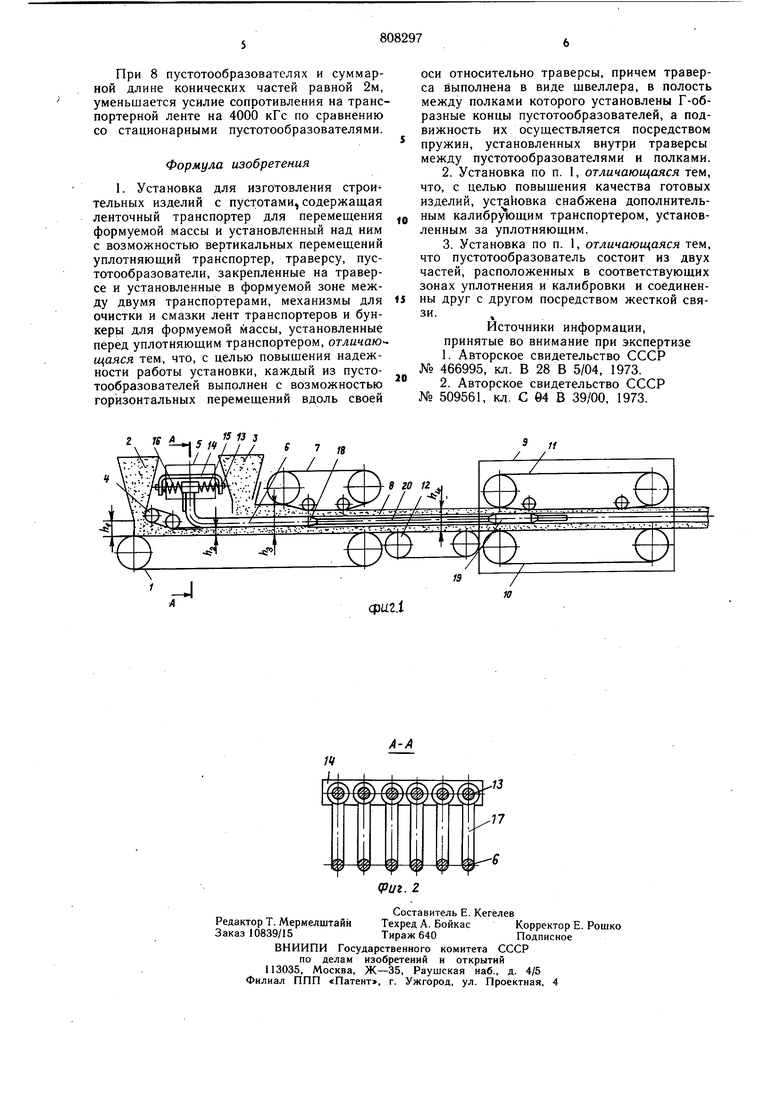

двумя транспортерами, механизмы для очистки и смазки лент транспортеров и бункеры для формуемой массы, установленные перед уплотняющим транспортером, каждый из пустотообразователей выполнен с возможностью горизонтальных перемещений вдоль своей оси относительно траверсы, причем траверса выполнена в виде швеллера, в полость между полками которого установлены Г-образные концы пустотоЬбразователей, а подвижность их осуществляется посредством пружин, установленных внутри траверсы между пустотообразователями и полками.

Кроме того, с целью повышения качества готовых изделий, установка снабжена дополнительным калибрующим транспортером, установленным за уплотняющим.

При этом пустотообразователь состоит из двух частей, расположенных в соответствующих зонах уплотнения и калибровки и соединенных друг с другом посредством жесткой связи.

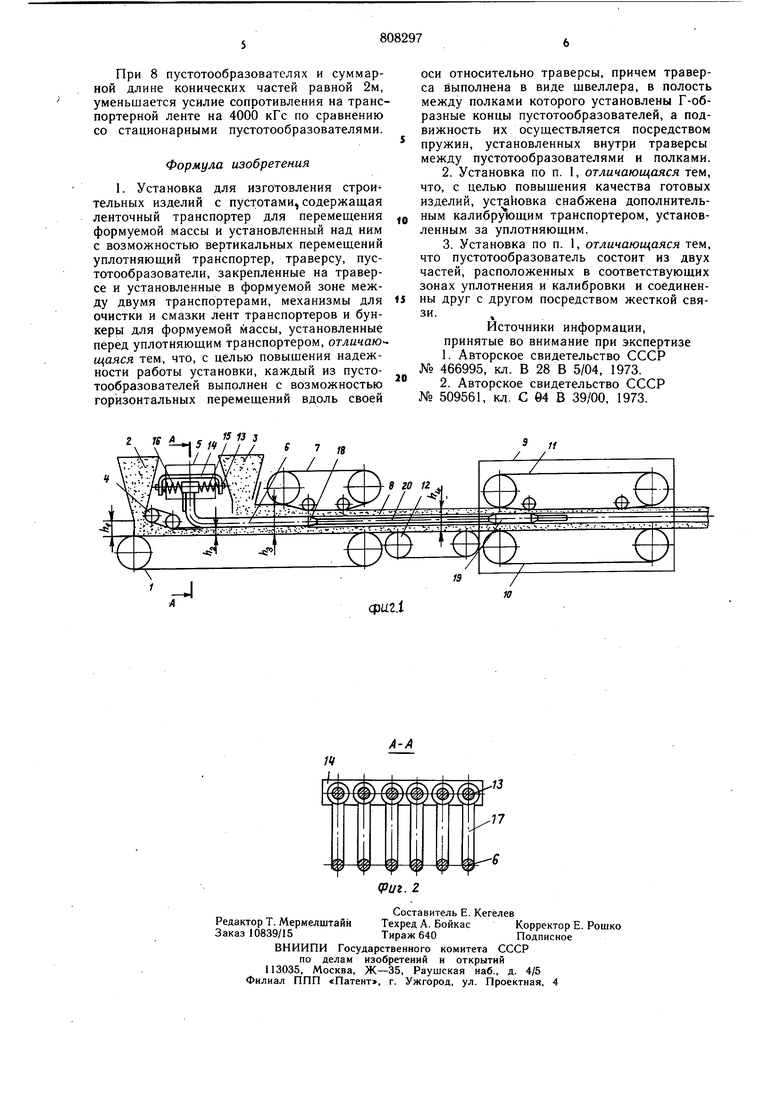

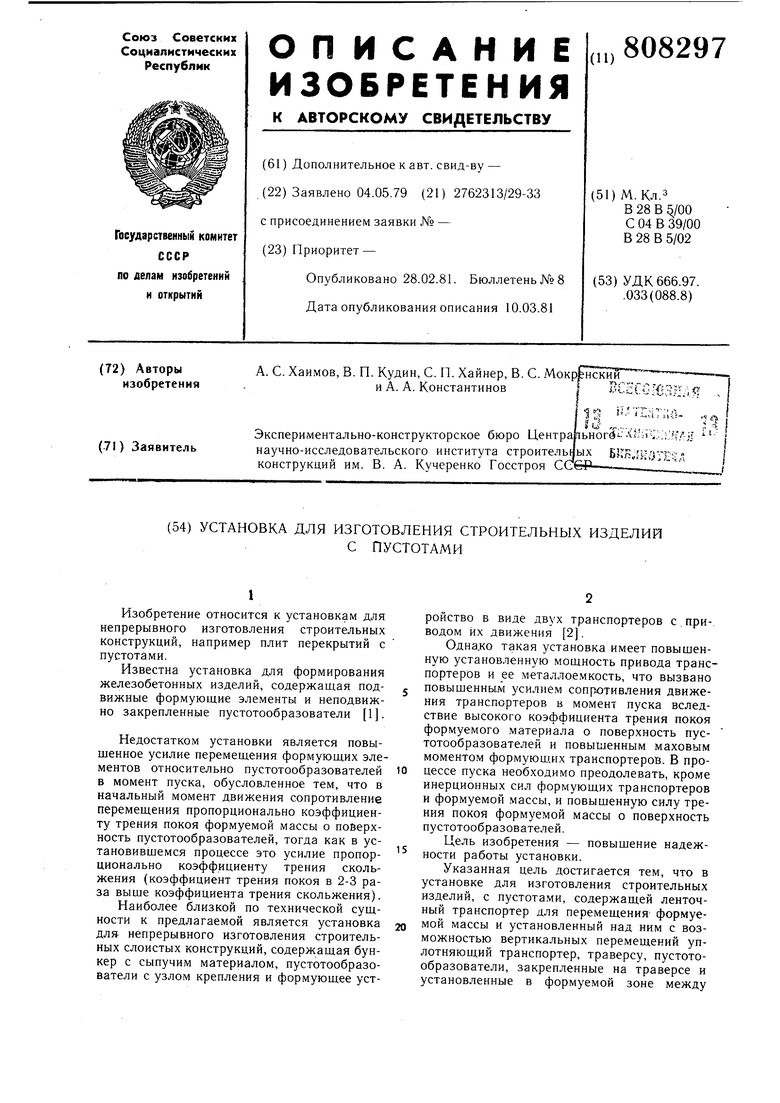

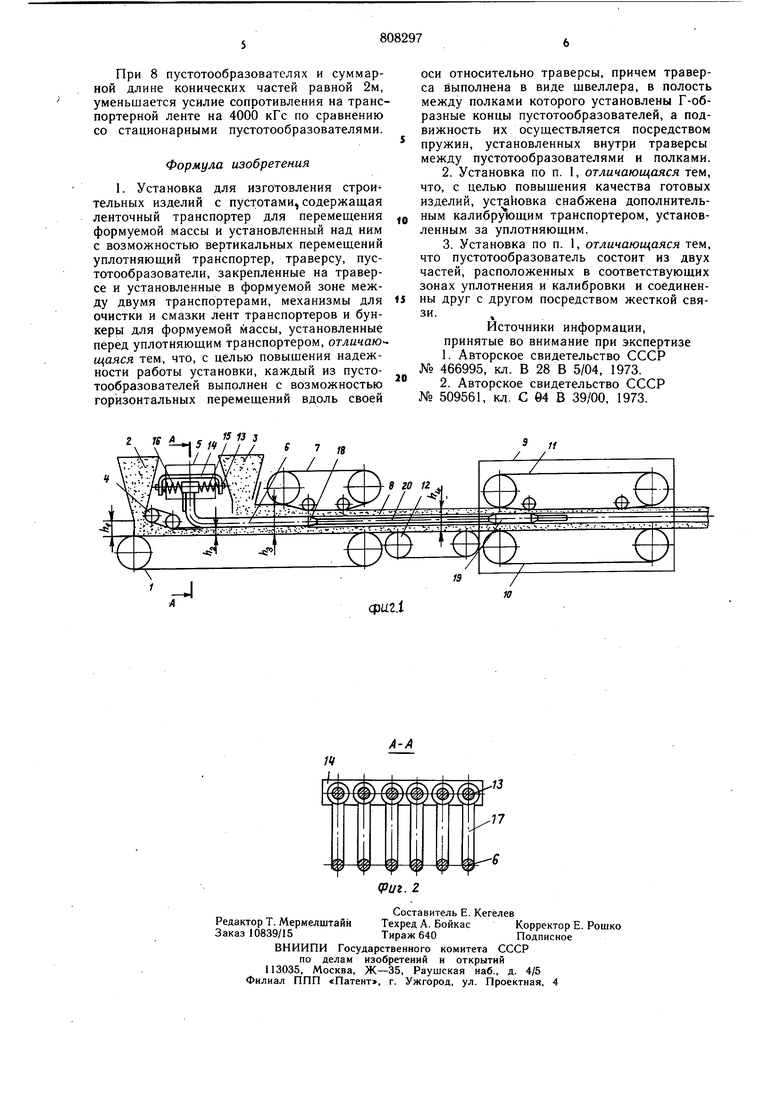

На фиг. 1 изображена предлагаемая установка в разрезе; на фиг. 2 - разрез А-А на фиг. 1.

Установка для производства пустотелых изделий содержит нижний транспортер 1, над которым смонтированы бункеры 2 и 3 с сыпучим материалом. Между бункерами установлен уплотнительный элемент 4 и узел

5крепления пустотообразователей 6. За бункером 3 над нижним транспортером 1 расположен формующий транспортер 7. При изготовлении плит с отделочным слоем предварительно отформованная масса 8 покрывается отделочным материалом и подвергается повторному формованию. Для этого установка снабжена формовочным механизмом 9, выполненным в виде двух транспортеров 10 и 11, который также может быть выполнен в виде пресса с подвижными плитами. Между транспортерами 1 и 10 смонтирован ленточный транспортер 12 для транспортировки отформованной массы 8.

Узел 5 крепления пустотообразователей

6выполнен в виде пальцев 13, установленных с возможностью перемещения в опорной балке 14, на которых смонтированы пружины 15 и 16 сжатия. Каждый из пальцев посредством кронштейнов 17 соединен с соответствующим пустотообразователем 6 (фиг. 2).

Пустотообразователи 6 выполнены в виде стержня с коническими участками 18 и 19 в клиновидной части транспортеров 7 и 11 и уточненным участком 20 между ними.

Заправка установки формуемой массой производится только в процессе наладки.

Устройство работает следующим образом.

Транспортерам 1, 7, 10 и 11 сообщается движение (механизм привода не показан). Сыпучая масса .из бункера 2 насыпается на транспортер 1 с высотой . С помощью уплотнительного элемента 4 производится уплотнение массы до высоты Ьг, равной высоте расположения пустотообразователей над транспортером 1. Из бункера 3 на уплотненную массу и Пустотообразователи до высоты hj досыпается сыпучая масса, которая захватывается клиновидной частью

транспортера 7 и сжимает ее при одновременном перемещении по ходу транспортера. Сыпучая масса обжимает конический участок 18 пустотообразователей, которые под действием сил трения покоя о массу начинают перемещаться по ходу транспортера 7 совместно с массой, сжимая при этом пружину 15 и растягивая пружину 16. Аналогичный процесс происходит и в механизме 9.

Перемещение пустотообразователей совместно с формуемой массой происходит до тех пор, пока сила сжатия каждой пружины не достигнет силы трения массы о поверхность соответствующего пустотообразователя. При достижении такого равновесия перемещение пустотообразователя прекращается. Формуемая масса скользит относительно конических участков 18 и 19 пустотообразователя 6. При этом сила трения массы О его поверхность резко уменьшается вследствие изменения характера трения

(трение покоя переходит в трение скольжения).

Этот -процесс осушествляется в момент, когда транс110ртеры уже набрали номинальную скорость.

Ввиду того, что вес пружин имеет различную жесткость, остановка каждого из пустотообразователей происходит в разные моменты времени, что уменьшает суммарное усилие трения в момент пуска. Так как величина сил трения является переменной, то происходит колебательное осевое движение

пустотообразователей около своего положения равновесия, что уменьшает коэффициент трения массы о поверхность пустотообразователя.

Выполнение пустотообразователей с уточненым участком 20 позволяет исключить трение его о предварительно отформованную массу 8. ,

Таким образом, за счет перемещения пустотообразователей совместно с формуемой массой в момент пуска резко снижается установленная мощность приводов транспортеров и, следовательно, металлоемкость установки.

Благодаря расположению узла 5 крепления пустообразователей между бункерами 2 и 3 за уплотнительным элементом 4 повышается точность расположения пустот в изделии, так как вдавливание пустотообразователя в уплотненный слой затруднительно. Это особенно важно при применении длинномерных пустотообразователей. Исследования показывают, что для подпружиненного пустотообразователя с диаметром 30 мм и длиной 1 м уменьшается усилие сопротивления в 2 раза по сравнению со стационарно закрепленным.

При 8 пустотообразователях и суммарной длине конических частей равной 2м, уменьшается усилие сопротивления на транспортерной ленте на 4000 кГс по сравнению со стационарными пустотообразователями.

Формула изобретения

ОСИ относительно траверсы, причем траверса выполнена в виде швеллера, в полость между полками которого установлены Г-образные концы пустотообразователей, а подвижность их осуществляется посредством пружин, установленных внутри траверсы между пустотообразователями и полками.

Источники информации, принятые во внимание при экспертизе

0

Авторы

Даты

1981-02-28—Публикация

1979-05-04—Подача