ям и снижению производительности трубоэлектросварочного агрегата в целом.

Цель изобретения - стабилизация качества сварки труб путем поддерживания оптимального усилия внутреннего разжима трубной заготовки и повышение производительности.

Указанная цель достигается тем, что каждый механизм удерживания оправки в заданном положении выполнен в виде двух связанных между собой гидроцилиндров, заполненны.х гидропластом, при этом один из гидроцилиндров выполнен с компенсирующей камерой, заполненной инертным газом, а его поршень снабжен механизмом регулирования.

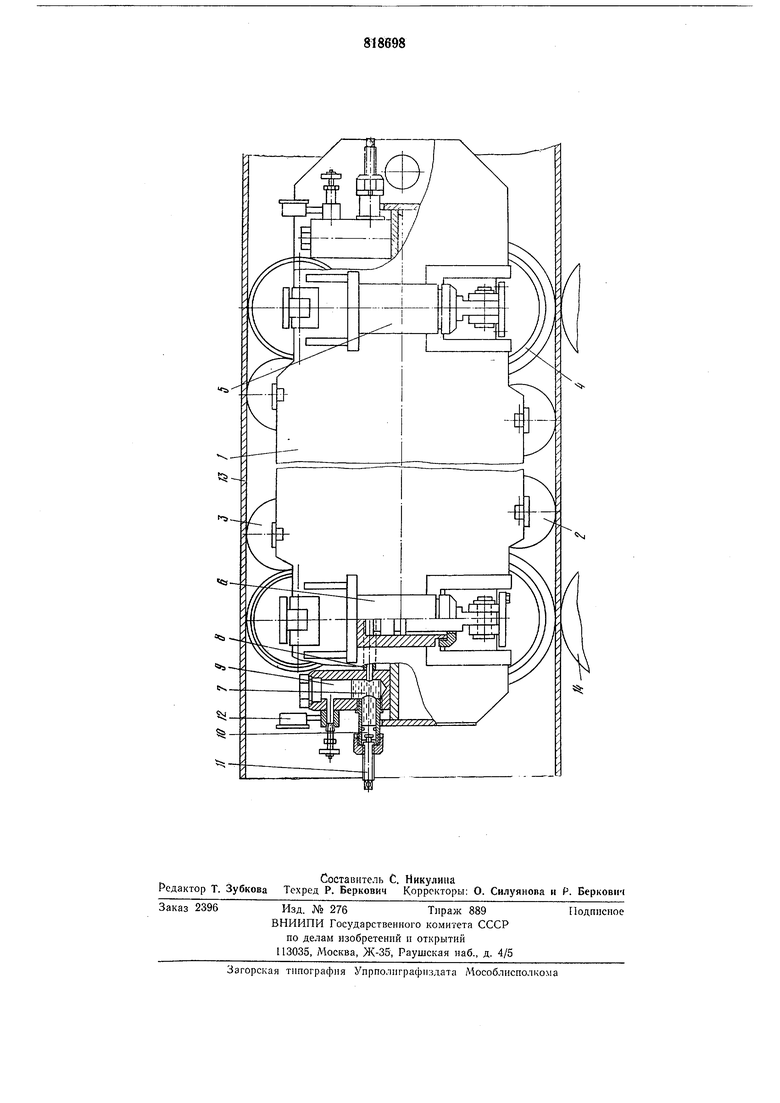

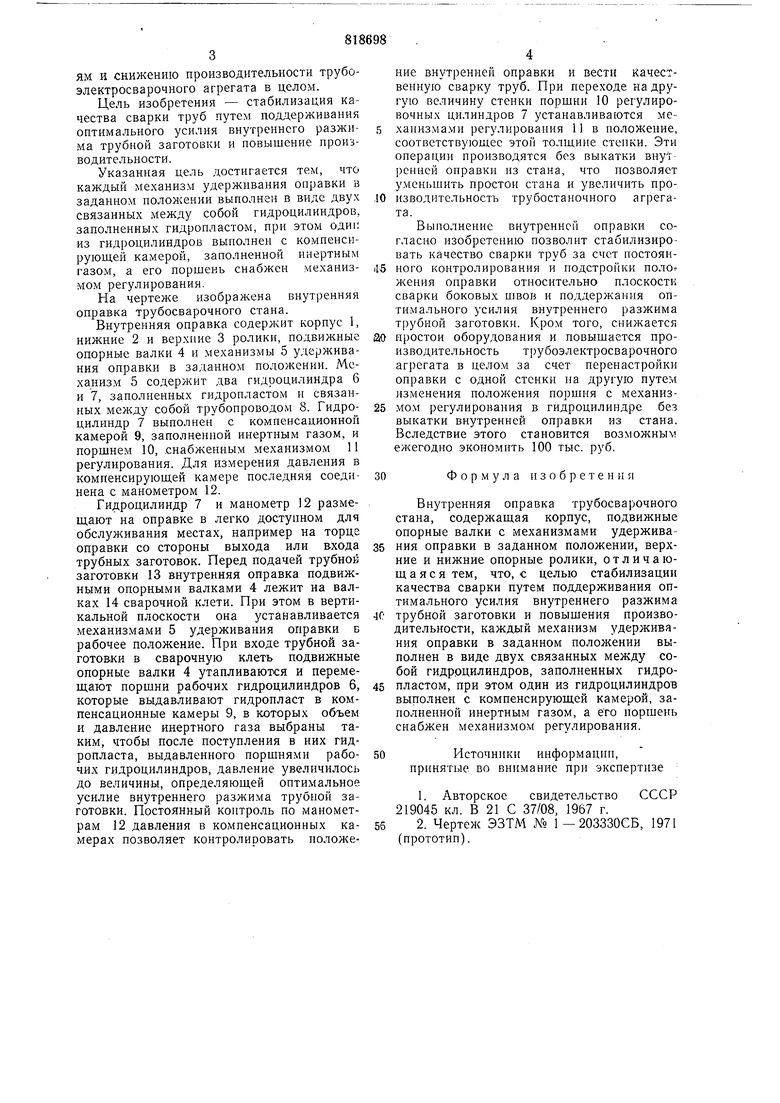

На чертеже изображена внутренняя оправка трубосварочного стана.

Внутренняя оправка содержит корпус 1, нижние 2 и верхние 3 ролики, подвилшые опорные валки 4 и механизмы 5 удерживания оправки в заданном положении. Механизм 5 содержит два гидроцилиндра 6 и 7, заполненных гидропластом и связанных между собой трубопроводом 8. Гидроцилиндр 7 выполнен с компенсационной камерой 9, заполненной инертным газом, и поршнем 10, снабженным механизмом И регулирования. Для измерения давления в компенсирующей камере последняя соединена с манометром 12.

Гидроцилиндр 7 и манометр 12 размещают на оправке в легко достунном для обслуживания местах, например на торце оправки со стороны выхода или входа трубных заготовок. Перед подачей трубной заготовки 13 внутренняя оправка подвижными опорными валками 4 лежит на валках 14 сварочной клети. При этом в вертикальной плоскости она устанавливается механизмами 5 удерживания оправки Б рабочее положение. При входе трубной заготовки в сварочную клеть подвижные опорные валки 4 утапливаются и перемещают порщни рабочих гидроцилиндров 6, которые выдавливают гидропласт в компенсационные камеры 9, в которых объем и давление инертного газа выбраны таким, чтобы после поступления в них гидропласта, выдавленного поршнями рабочих гидроцилиндров, давление увеличилось до величины, определяющей оптимальное усилие внутреннего разжима трубной заготовки. Постоянный контроль по манометрам 12 давления в компенсационных камерах позволяет контролировать положение внутренней оправки и вести качественную сварку труб. При переходе на другую величину стенки порщни 10 регулировочных цилиндров 7 устанавливаются механизмами регулирования 11 в положение, соответствующее этой толщине стенки. Эти операции производятся без выкатки внут ренней оправки из стана, что позволяет уменьшить простои стана и увеличить производительность трубостаночного агрегата.

Выполнение внутренней оправки согласно изобретению позволит стабилизировать качество сварки труб за счет постоянного контролирования и подстройки поло жения оправки относительно плоскости сварки боковых швов и поддержания оптимального усилия внутреннего разжима трубной заготовки. Кром того, снижается простои оборудования и повышается производительность трубоэлектросварочного агрегата в целом за счет перенастройки оправки с одной стенки на другую путем изменения полол ения поршня с механизмом регулирования в гидроцилиндре без выкатки внутренней оправки из стана. Вследствие этого становится возможным ежегодно экономить 100 тыс. руб.

Формула изобретения

Внутренняя оправка трубосварочного стана, содержащая корпус, подвижные опорные валки с механизмами удерживания оправки в заданном положении, верхние и нижние опорные ролики, отличающаяся тем, что, с целью стабилизации качества сварки путем поддерживания оптимального усилия внутреннего разжима трубной заготовки и повышения производительности, каждый механизм удерживания оправки в заданном положении выполнен в виде двух связанных между собой гидрдцилиндров, заполненных гидропластом, при этом один из гидроцилиндров вьшолнен с компенсирующей камерой, заполненной инертным газом, а его поршень снабжен механизмом регулирования.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 219045 кл. В 21 С 37/08, 1967 г.

2.Чертеж ЭЗТМ .№ 1 - 203330СБ, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубосварочная клеть | 1978 |

|

SU810330A2 |

| Трубосварочная клеть | 1972 |

|

SU454070A1 |

| Внутренняя оправка трубосварочного стана | 1981 |

|

SU1044376A1 |

| Внутренняя оправка трубосварочного стана | 1987 |

|

SU1489869A1 |

| ВНУТРЕННЯЯ ОПРАВКА ТРУБОСВАРОЧНОГО СТАНА | 1993 |

|

RU2070450C1 |

| Внутренняя оправка трубосварочногоСТАНА | 1979 |

|

SU804052A1 |

| Внутренняя оправка трубосварочного стана | 1982 |

|

SU1082512A1 |

| Внутренняя оправка трубосварочного стана | 1975 |

|

SU539635A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ВАЛКОВЫХ АГРЕГАТОВ | 2006 |

|

RU2335360C2 |

Авторы

Даты

1981-04-07—Публикация

1977-01-26—Подача